Minimiser le gaspillage de matière dans les processus SLS

L'un des principaux avantages des techniques de fabrication additive par rapport à l'usinage traditionnel est la réduction spectaculaire des déchets de matériaux créés pendant le processus de production. Non seulement cela se traduit par des économies de coûts tangibles, mais cela contribue également à plaider en faveur de la fabrication additive en tant que technologie véritablement durable et rentable. Les méthodes de frittage laser sélectif (SLS) sont particulièrement intéressantes à cet égard, grâce au potentiel de réutilisation des déchets à la fin d'un tirage — une opportunité de réduire considérablement les coûts des matériaux. Une fois l'impression terminée, tout le matériel restant dans le lit de poudre peut simplement être rassemblé et réutilisé dans le prochain projet, ce qui devrait théoriquement éliminer complètement le gaspillage de matériel. Cependant, dans la pratique, le processus d'« upcycling » n'est pas aussi simple que cela…

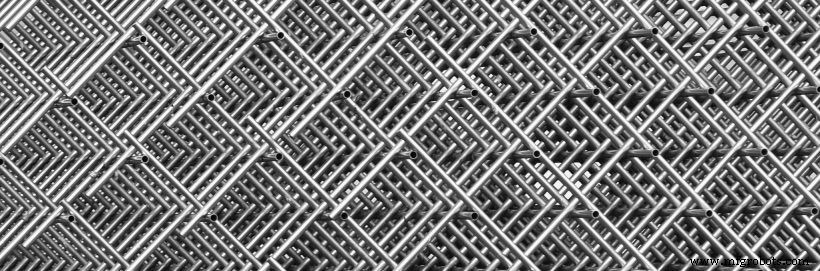

Il est important de savoir qu'au moment de la rédaction de cet article, il n'est pas possible de simplement rassembler et réutiliser les restes de poudre avec certains matériaux. Par exemple, les composites bois-polymère actuellement disponibles pour l'impression sont limités par la qualité et la pureté de leur matériau et ne conviendront pas au recyclage tant que la technologie de séparation des matériaux ne sera pas disponible. Des problèmes similaires se posent avec un certain nombre de poudres métalliques largement utilisées, où les sous-produits du processus SLS peuvent potentiellement affecter la qualité chimique de toute poudre restante. De plus, même avec le plus haut niveau de précision pendant le processus de frittage, il y aura inévitablement des particules supplémentaires dans le lit de poudre qui fusionneront sans se fixer à la pièce, affectant la distribution granulométrique du matériau et entraînant ainsi des incohérences s'il est réutilisé.

Il existe également des inquiétudes quant à savoir si le processus de recyclage peut avoir un effet sur les qualités mécaniques des matériaux (à la fois les métaux et les plastiques) et ainsi affecter leur utilisation dans les constructions futures, en particulier lorsque la FA est utilisée pour la production plutôt que pour le prototypage. Des recherches universitaires sont en cours dans ce domaine et son impact potentiel sur la durabilité et le coût de la fabrication additive. En particulier, pour les industries telles que l'aérospatiale, où les matières premières utilisées pour la fabrication additive sont assez coûteuses et les pièces imprimées doivent être livrées selon les spécifications les plus précises, pouvoir recycler la matière première inutilisée sans aucun effet sur ses propriétés mécaniques renforcerait considérablement la analyse de rentabilisation pour la FA en tant qu'outil de production.

À la lumière de cela, un certain nombre d'entreprises ont commencé à explorer des moyens de résoudre ces problèmes pour le SLS et d'autres processus, en veillant à ce qu'autant de poudre restante que possible puisse être recyclée. Par exemple, un flux de gaz peut être incorporé dans l'imprimante pour filtrer les sous-produits créés pendant le processus de frittage. Une fois l'impression terminée, le matériau restant peut être automatiquement tamisé, de sorte que toutes les particules qui ont fusionné sont éliminées et que la distribution de la taille des particules reste cohérente. De même, certaines machines SLS, telles que la Renishaw AM250, intègrent une plate-forme de fabrication scellée, qui élimine l'humidité, l'azote et l'oxygène pendant l'impression afin de minimiser les modifications chimiques du lit de poudre.

Le défi ici est que le volume réel de matériel restant qui peut être réutilisé après l'impression variera considérablement en fonction du choix du matériel, du modèle d'imprimante et de la technique de FA spécifique utilisée. Dans les cas extrêmes (comme lors de l'utilisation de machines ne respectant pas l'une des mesures décrites ci-dessus), il est possible qu'aucun matériau ne soit recyclable. Cela doit être pris en compte avant d'investir dans une nouvelle imprimante 3D, en particulier si les coûts continus des matériaux sont une préoccupation majeure. Lorsqu'elle est associée à un emballage en volume et à une planification de la production bien pensés, une approche efficace pour minimiser les déchets de matériaux aidera à réduire le coût global de la fabrication additive et encouragera les entreprises plus avant-gardistes à explorer son utilisation comme outil de production.

impression en 3D

- 5 processus courants de fabrication additive

- Calculs de puissance

- Introduction à l'impression 3D avec des plastiques

- Comprendre les deux types fondamentaux de matériel SLS

- Guide complet sur l'impression 3D par projection de matériaux

- Impression 3D avec des résines :une introduction

- KUHMUTE repense la mobilité avec l'impression 3D SLS

- L'impression 3D est partout

- MJF vs SLS :Comparaison des technologies d'impression 3D