Accès accru à l'AFP

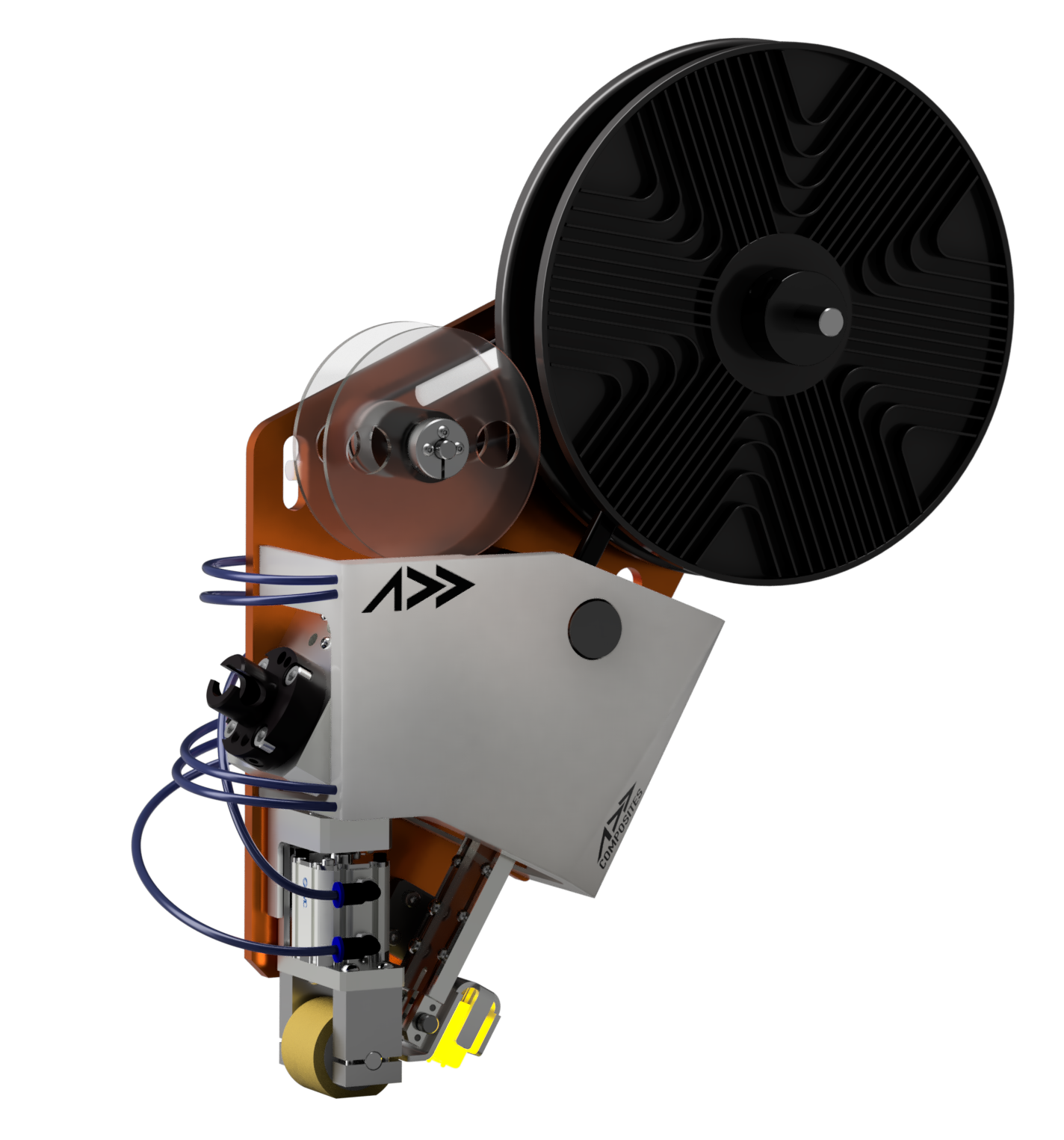

« Notre objectif est de réduire les obstacles à la fabrication de composites », déclare Pravin Luthada, PDG d'Addcomposites. Addcomposites a développé un outil de placement automatisé de fibres (AFP) qui se monte sur n'importe quel bras de robot existant.

L'AFP-XS est disponible à l'achat, mais aussi à la location. Il est léger, pesant 6,5 kg à vide et compact. « Nous l'expédions dans une boîte à peu près de la taille d'une tour de bureau d'ordinateur », explique Luthada. « Les lames de coupe et les consommables de remplacement sont également inclus dans le coût de location. »

Pour moi, cela a un potentiel élevé de perturbation et est également presque inévitable alors que l'industrie progresse vers les lignes de production et les usines intelligentes de l'Industrie 4.0. Nous voyons déjà de telles lignes établies par le partenariat d'Airborne avec SABIC et le Factory 4.0 Testlab de l'Université de Swinburne. Nous observons également la convergence de l'AFP et de l'impression 3D et la combinaison de plusieurs processus dans des systèmes ou cellules automatisés uniques (par exemple, AFP et enroulement filamentaire, usinage CNC, traitement de surface et assemblage au laser, etc.) afin d'obtenir une nouvelle flexibilité, multifonctionnalité et vitesse. . Si Addcomposites réussit, les cellules AFP volumineuses et coûteuses pourraient bientôt devenir une chose du passé.

Passion pour la fabrication de composites accessibles

La vision de la tête d'outil AFP-XS d'Addcomposites est née il y a plusieurs années alors que son PDG travaillait pour l'Organisation indienne de recherche spatiale (ISRO). Notamment, l'Inde est l'un des marchés les plus dynamiques pour les composites, et pourtant, « il n'y a pas de systèmes AFP en Inde à ma connaissance », dit Luthada. « À l'ISRO, nous avons lancé un appel d'offres pour un système automatisé de fabrication de composites, principalement des stratifiés et des structures sandwich pour satellites et lanceurs, mais toutes les réponses que nous avons reçues étaient trop chères. L'ISRO a eu beaucoup de succès dans ses programmes spatiaux, mais il a continué à fabriquer la plupart de ses produits composites en utilisant le drapage manuel. »

Ainsi est née la passion de Luthada pour le développement de la fabrication de composites accessibles. « Sur le chemin de la fondation d'Addcomposites, j'ai construit et déployé des machines d'enroulement de fibres et des systèmes d'impression 3D pour les plastiques et les céramiques. Lorsqu'il a déménagé en Finlande, pour poursuivre sa maîtrise à l'Université Aalto près d'Helsinki, Luthada a pu démarrer un projet de recherche pour rendre l'automatisation des composites plus accessible. "Aalto n'est pas si fort dans les composites, mais ils sont très forts dans la fabrication numérique, grâce à l'écosystème d'innovation ouverte en Finlande", explique-t-il. « Nous avons pu repartir à zéro et repenser l'ensemble de la conception de la tête d'outil AFP, en explorant comment maintenir le coût aussi bas que possible. »

« Nous avons simplement abordé le problème différemment des fournisseurs actuels », explique Luthada. "Là où ils construisent de grandes cellules autonomes coûteuses, nous avons développé un outil qui peut se brancher et jouer dans l'infrastructure existante, c'est-à-dire n'importe quel bras de robot. Ainsi, nos clients n'ont pas à investir dans une autre cellule. Pourtant, l'équipe n'était pas disposée à sacrifier la qualité de l'aérospatiale. Luthada note que l'outil AFP-XS est robuste, construit avec des pièces de haute qualité. "Notre principal effort était dans le logiciel et le contrôle."

Écosystème ouvert et adaptable pour Composites 4.0

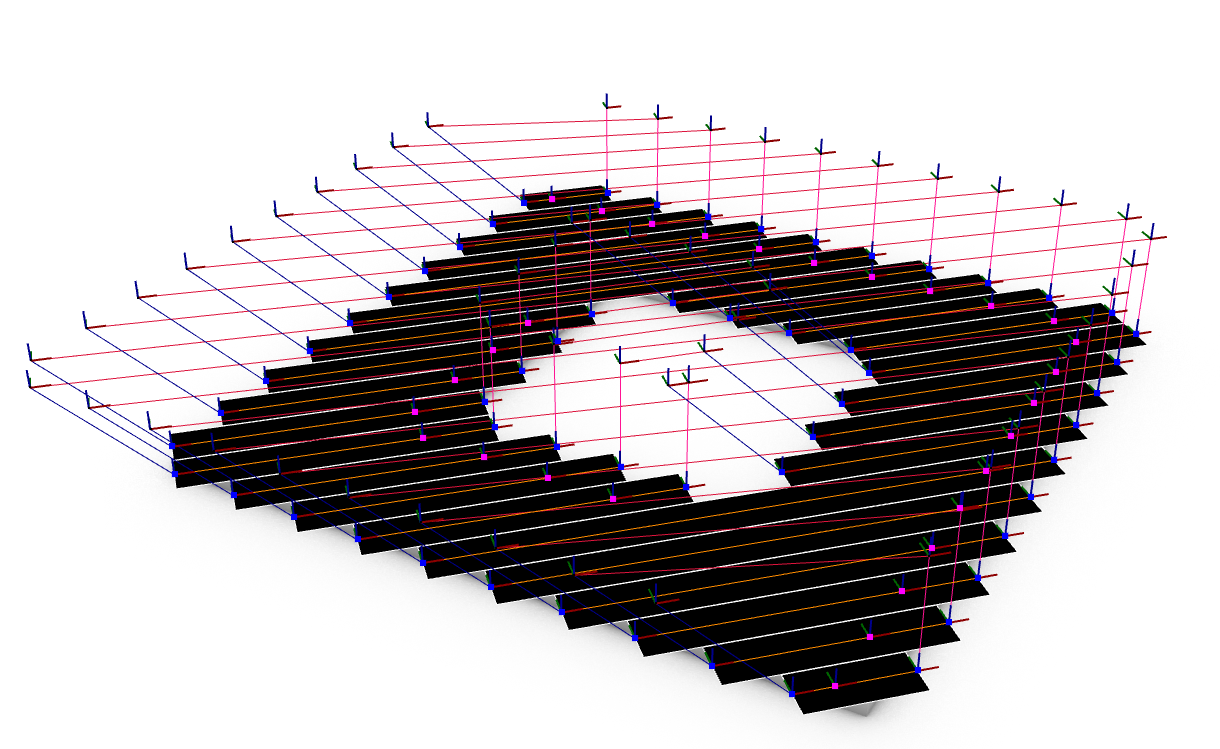

« Nous avons commencé à chercher comment développer un logiciel de programmation hors ligne », poursuit-il. « Nous avons discuté avec Dassault Systèmes et Autodesk, entre autres, mais les systèmes deviendraient trop chers pour nos clients. Nous avons donc examiné quels étaient les systèmes logiciels ouverts qui existaient. Le gagnant? Rhinocéros 3D. « Il est disponible pour un droit de licence à vie d'environ 1 000 euros », explique Luthada. « Cela permet également la programmation visuelle, ce qui facilite l'écriture de modifications personnalisées dans le programme, par exemple, la création d'un plan de mouvement basé sur le langage spécifique au domaine de chaque machine. »

« Bien que nous essayions déjà de fournir la plupart de ce dont l'utilisateur a besoin », poursuit-il, « le logiciel a été conçu pour que les opérateurs puissent exploiter les commandes et accéder aux données. Connecter et contrôler les outils AFP/ATL (pose automatique de bande) actuellement disponibles à n'importe quelle plate-forme de mouvement existante comme un bras robotique ou une machine CNC est généralement assez difficile. Les fournisseurs ATL/AFP restreignent généralement les E/S (entrée/sortie) de l'outil. Nous avons toutefois décidé d'utiliser les commandes EtherCAT, qui fonctionnent comme un train d'informations à grande vitesse circulant en permanence entre les ports IO du contrôleur du bras robotique et l'outil. Les données sont collectées ou déposées à chaque station en fonction de commandes prédéterminées pour fournir un accès, un retour et un contrôle complets des informations transmises entre le robot et l'outil AFP-XS. Cette approche permet un contrôle et une communication en temps réel pour les applications de l'industrie 4.0. »

Luthada note que cet écosystème d'ouverture offre beaucoup de flexibilité. « Nous permettons une très grande accessibilité afin que toute personne travaillant avec la FAO (fabrication assistée par ordinateur) puisse l'intégrer dans sa plateforme robotique. Par exemple, vous pouvez adapter l'AFP-XS pour communiquer avec des systèmes de surveillance en ligne ou avec un enrouleur de filament robotisé. Il note que les fournisseurs d'automatisation ont reconnu ce qui est proposé dans le communiqué de presse initial de l'entreprise (voir « Addcomposites présente le plug &play AFP/ATL »). « Un certain nombre d'entre eux nous ont contactés, souhaitant intégrer notre système dans leurs offres de cellules de fabrication. » Plus important encore, souligne Luthada, "notre conception facilite également la mise en route et l'utilisation de ce système."

L'AFP-XS utilise le logiciel Addpath, une plateforme ouverte basée sur Rhino 3D.

SOURCE | Ajouter des composites

Matériaux et spécifications

La tête d'outil AFP-XS peut traiter des fibres sèches et des rubans préimprégnés dans des largeurs de 5 mm à 20 mm. « Au fur et à mesure que nous développions la tête d'outil, nous l'avons optimisée pour chaque matériau », explique Luthada. « Nous avons commencé avec des fibres sèches, mais nous travaillons maintenant avec des préimprégnés thermodurcissables et des préimprégnés thermoplastiques à basse température, c'est-à-dire des matériaux dont la Tg est inférieure à 200 °C, comme le PLA et le polyamide. Lors de l'utilisation de ruban thermoplastique, nous améliorons le système pour effectuer la consolidation in-situ (ISC). Il dit que la société disposera bientôt d'une bonne quantité de données basées sur un projet de bande thermoplastique ISC qu'elle mène depuis un certain temps. "Nous sommes également à court de préimprégné thermodurcissable en autoclave (OOA) à la fin de ce mois."

En ce qui concerne la tête d'outil, Addcomposites a développé chaque composant dans le but de maintenir des coûts bas, tout en atteignant une qualité aérospatiale. « Nous avons développé notre propre cutter », explique Luthada. « Cela a pris de nombreuses itérations, mais il est extrêmement léger, vraiment compact et robuste. Nous atteignons actuellement une précision de -0/+2 mm, mais nous nous efforçons de pousser des tolérances encore plus strictes. »

Le faible poids de tous les composants est essentiel. « Le poids de la tête d'outil est inférieur à 10 kg et ne varie que selon la quantité de fibre que l'utilisateur souhaite charger sur la bobine », explique James Kuligoski, directeur du développement commercial d'Addcomposites. Auparavant ingénieur qualité chez Hexcel, il ajoute :« Cela permet de minimiser la taille du robot nécessaire, et donc de réduire les coûts d'équipement et d'exploitation. »

Pour le chauffage, l'AFP-XS utilise actuellement l'infrarouge et l'air chaud. « Nous n'utilisons pas de lasers parce qu'ils sont trop chers et qu'ils ont des coûts d'exploitation et de maintenance plus élevés », note Kuligoski. C'est l'une des raisons pour lesquelles les thermoplastiques à haute température sont toujours en R&D. Cependant, Addcomposites explore également d'autres technologies de chauffage qui offrent des performances tout en étant abordables.

AFP via Hardware-as-a-service (HaaS)

Addcomposites propose l'AFP-XS à l'achat, mais aussi à la location à des tarifs de 2 000 à 3 000 euros par mois selon la durée de location. "Notre idée était que même en tant que petite start-up ou groupe de recherche, vous pouviez louer l'outil pour aider à la conception de la production", explique Luthada. « Vous avez votre FEA et la conception de vos pièces prêtes, mais vous devez maintenant optimiser la fabrication. Le concepteur peut demander une simulation de la fabrication de la pièce via notre site internet. L'entreprise peut alors louer l'outil aussi longtemps que nécessaire, en le branchant sur un robot à portée de main. Nous pouvons également fournir une assistance avec des fournisseurs de robots locaux si nécessaire. Lorsqu'ils ont terminé, ils peuvent soit rendre l'équipement, soit l'acheter à prix réduit. »

D'ici début 2020, Addcomposites souhaite déployer ce programme dans tous les pays de l'UE, en commençant d'abord par la France, l'Allemagne, la Pologne et le Royaume-Uni. "L'année prochaine, nous voulons obtenir 20 outils en Europe et aux États-Unis", déclare Luthada.

Addcomposites a déjà utilisé l'AFP-XS pour des travaux de développement de l'industrie spatiale en Finlande et a travaillé avec une autre société finlandaise qui développe des rubans thermoplastiques. Elle vient également de terminer un projet d'automatisation de la fabrication avec le plus grand fabricant de composites de Finlande et mène un premier travail pilote pour une entreprise aux États-Unis.

«Notre marché comprend des universités et des centres de recherche, mais aussi des petites et moyennes entreprises qui fabriquent actuellement des composites à l'aide de la stratification manuelle et souhaitent acquérir de l'expérience en AFP et en automatisation», explique Kuligoski. « Nous pouvons faire des essais et filmer la machine pendant qu'elle fabrique les pièces. Ils peuvent ensuite louer et/ou acheter l'outil après l'avoir vu utilisé sur leurs produits. »

Comment cela se compare-t-il ?

Luthada admet que le rendement de la tête d'outil AFP-XS n'est pas encore aussi élevé que les grandes cellules actuellement vendues par les fournisseurs de systèmes AFP. "Mais nous ne perdons pas de vitesse de pose", rétorque-t-il. « Les matériaux que nous traitons sont les mêmes. Nous observons de bien meilleurs résultats avec des bandes à faible variation, comme tout le monde. Mais en ce qui concerne la qualité des stratifiés finaux produits, il n'y a aucune différence. Étant donné que l'entreprise n'infuse pas ou ne durcit pas elle-même ces stratifiés finaux, mais fournit plutôt l'équipement aux fabricants, elle est toujours en train de collecter des données sur les stratifiés. Plusieurs programmes étant maintenant terminés, il note que ces données seront bientôt publiées sur le site Web d'Addcomposites.

« Nous avons lancé le projet de recherche à l'Université Aalto en 2017 et créé Addcomposites en 2018 », explique Luthada. « Nous avons beaucoup appris en travaillant avec divers fabricants et nous continuons à faire progresser le système AFP-XS. Ces améliorations seront déployées pour tous les utilisateurs au fur et à mesure qu'elles seront testées et éprouvées. À l'heure actuelle, le système fonctionne avec les robots Kuka et est en train d'être éprouvé avec ABB et Universal Robots. »

"Nous pensons que les composites sont l'avenir de la fabrication de pointe", déclare Kuligoski, "et nous sommes passionnés par l'idée d'apporter une production intelligente et automatisée à tous les fabricants de composites d'une manière abordable."

Visitez Addcomposites à Composites Europe, du 9 au 12 septembre (Stuttgart, Allemagne) et restez à l'écoute pour plus de mises à jour de CW .

Résine

- C# - Encapsulation

- CompositesWorld SourceBook 2022

- Dépannage du thermoformage des composites thermoplastiques

- L'évolution des composites additifs

- Personnes dans les composites – janvier 2019

- CAMX 2018 :aperçus des expositions

- Soudage de composites thermoplastiques

- Aperçu SPE ACCE 2018

- Composites hautes performances en Israël