Une nouvelle définition des composites ?

À mesure que la technologie des composites se développe, notre compréhension de ce que les composites peuvent être et de ce qu'ils peuvent offrir devrait également évoluer.

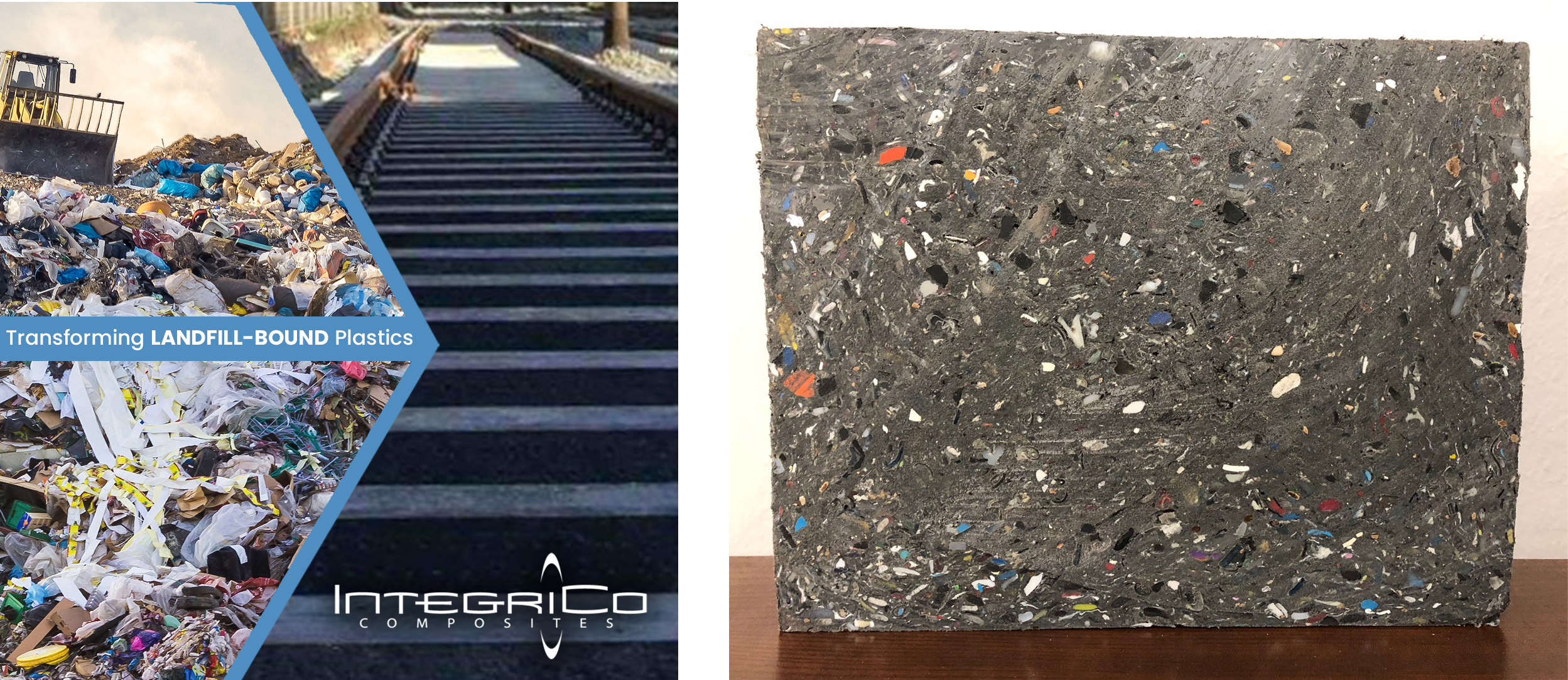

Ce blog est issu d'un communiqué de presse que j'ai reçu d'IntegriCo Composites (Sarepta, La., États-Unis), qui fabrique des traverses de chemin de fer et des tapis de construction en composite. En regardant leur communiqué de presse et leur site Web, tous deux axés sur le recyclage et la transformation des déchets plastiques en produits finaux durables et aux performances améliorées, j'ai réalisé qu'il s'agissait d'une technologie 100 % plastique. Alors, j'ai répondu et j'ai dit:"votre définition de composite ne correspond pas à la nôtre." Mais je me trompais.

Comment un mélange devient un composite

Quelle est la définition d'un composite ?

J'ai expliqué que même si IntegriCo prétend que ses produits sont des composites aux propriétés supérieures, ils sont en fait un alliage — un amalgame fondu de matières plastiques. Il n'y a pas de renfort fibreux et pas plus d'un matériau identifiable dans le produit final.

Brian Arkwood, directeur technique d'IntegriCo, a supplié de différer, expliquant que les produits d'IntegriCo sont un mélange de deux ou plusieurs types de matériaux qui conservent une identité unique, conçus et fabriqués par le biais d'un traitement pour offrir des caractéristiques et des performances supérieures. "Permettez-moi de clarifier", a-t-il dit.

Notre procédé utilise un mélange de HDPE (polyéthylène haute densité) et de LDPE (polyéthylène basse densité), ainsi que du polypropylène et du polystyrène. C'est par conception, car chacun de ces polymères dissemblables contribue aux caractéristiques globales du produit final. Nous pouvons manipuler et/ou modifier les propriétés du produit final en différant les ratios de chaque plastique et/ou le traitement du mélange global. Cependant, les différents plastiques ne sont pas simplement fondus ensemble.

Voici où ce mélange se différencie en tant que composite :

« Les plastiques de poids moléculaire plus élevé (HMW) qui ne fondent pas sont intercalés dans le polymère continu des plastiques traités au-dessus de la température de fusion. Au fur et à mesure que ce mélange refroidit, les plastiques subissent le processus de nucléation. La vitesse et le processus de nucléation sont contrôlés par la température de traitement, la vitesse de refroidissement et le chargement ultérieur d'un agent de nucléation. Cet agent est un produit chimique développé par IntegriCo et utilisé uniquement dans notre processus. »

« Au fur et à mesure que la nucléation a lieu, la cristallinité globale du mélange plastique est manipulée et les polymères HMW non fondus sont enchevêtrés parmi les chaînes polymères liées de manière covalente. Les polymères sont également manipulés via une contrainte de cisaillement pour réduire la viscosité pendant le moulage afin de favoriser une meilleure interaction et un meilleur enchevêtrement des polymères nucléés avec les polymères non fondus. »

Nucléation, cristallinité et contrôle des proportions

Pour moi, les concepts clés ici sont la nucléation (le début du processus de formation des cristaux), contrôle de la cristallinité (gestion de la formation des cristaux) et manipulation du processus pour obtenir une meilleure interface entre les polymères nucléés enchevêtrés et les polymères non fondus. Le dernier bit est vraiment crucial pour les composites, car sans une bonne interface entre les différents matériaux, il n'y a pas de transfert de charge efficace et pas de performances supérieures.

N'oubliez pas non plus que dans le domaine à forte croissance des composites thermoplastiques, les polymères offrant des propriétés mécaniques plus élevées ainsi qu'une plus grande résistance thermique et chimique sont semi-cristallins. Ces propriétés semi-cristallines sont obtenues et adaptées en gérant la cristallinité, le plus souvent via le contrôle de la température pendant le traitement.

Les traverses de chemin de fer composites d'IntegriCo offrent un moyen de réutiliser les déchets plastiques dans un produit composite aux performances supérieures, où le plastique allongé à haut point de fusion renforce une matrice plastique à bas point de fusion. SOURCE | IntregiCo Composites

La description d'Arkwood m'a également fait penser aux plastiques auto-renforcés (SRP) , comme Pure, Curv, Armordon, Tegris et le plus récent, le projet BIO4SELF, qui a remporté un JEC Innovation Award 2019. En règle générale, les composites SRP sont fabriqués en utilisant un polymère à basse température de fusion (biopolymère PE, PP ou PLA) et en le renforçant avec une fibre à température de fusion plus élevée fabriquée à partir du même polymère. Cette utilisation de polymères à haute et basse température de fusion est exactement ce que fait IntegriCo. J'ai donc demandé à Arkwood si les polymères non fondus de poids moléculaire plus élevé (HMW) qu'il utilise apparaissaient/formaient/se comportent comme des fibres ?

"Cela permet certains des mêmes avantages que les fibres", a-t-il déclaré. « Nous modifions les rapports d'aspect des polymères HMW au sein de la matrice polymère pour améliorer les propriétés du produit. L'augmentation ou la diminution des polymères HMW, associée à des modifications d'autres paramètres de fonctionnement, peut avoir des effets significatifs sur les propriétés plastiques telles que le module d'élasticité, le module de rupture et la dureté. »

Arkwood explique qu'IntegriCo peut modifier les ratios de polymère et les paramètres de fonctionnement pour répondre aux besoins spécifiques des clients. «Nous avons documenté cela avec des données d'essais destructifs et avons répondu aux demandes de propriétés de clients, notamment Union Pacific et l'armée américaine. Le rapport des polymères — HMW à LMW et linéaire à non linéaire ou hautement ramifié — joue un rôle dans nos produits tout comme le renforcement des fibres dans d'autres produits composites plastiques, en affectant les propriétés de performance clés de résistance, rigidité, dureté et ténacité.

Durabilité

Donc, premier point, IntegriCo est effectivement une source d'inspiration à retenir par l'industrie des composites car notre planète est en train d'être détruite par les déchets. Plus de 90 % du plastique devient un déchet dans le monde et plus de 34 millions de tonnes métriques de plastique sont envoyées dans des décharges ou des incinérateurs chaque année rien qu'aux États-Unis et au Canada. IntegriCo propose une véritable solution en recyclant des plastiques rigides mélangés et des grades 3 à 7 généralement non recyclables, que la Chine a cessé de recevoir en 2018. Les grades de plastique 3 à 7 sont les plus difficiles à recycler selon la classification du système international de codage d'identification des résines (RIC) de l'ASTM. identifie les polymères constitutifs et la recyclabilité de tous les plastiques. Les grades 1 (PETE, PET) et 2 (PEHD) sont hautement recyclables, et le 5 (PP) commence à être recyclé, tandis que tous les autres grades dont 3 (PVC), 4 (LDPE), 6 (PS) et 7 (Autres ) ne sont actuellement pas recyclés. Ainsi, IntegriCo fait une différence en détournant les déchets des sites d'enfouissement et en les transformant en produits composites à valeur ajoutée qui durent plus longtemps que les alternatives, produisant moins de déchets au fil du temps.

Nano-CMC

Mon deuxième point est que la technologie progresse dans ce qu'est un composite. Je pense que cela a déjà un impact sur l'avancée de la science des matériaux composites et j'espère inspirer de nouveaux développements. Ce qui a déclenché cette prise de conscience pour moi, c'est l'utilisation par Arkwood de la nucléation . Je l'ai immédiatement reconnu grâce à mes récentes recherches sur les composites à matrice nanocéramique (nano-CMC, voir mon article de juillet 2019 sur les nanocomposites).

Ceci est tiré d'un article de novembre 2017, « Nanocomposites polymères et céramiques pour les applications aérospatiales » :

" Les nanocomposites sont les matériaux du XXIe siècle ayant un taux de croissance annuel de 25% en raison de leurs capacités multifonctionnelles. … En raison de la possibilité de combiner les propriétés souhaitées, les nanocomposites étendent leur potentiel dans les applications aérospatiales et dans les futures missions spatiales. … Les nanocharges augmentent la capacité de nucléation en améliorant l'interaction interfaciale avec la matrice polymère. »

Je ne peux pas garantir le taux de croissance de 25%, mais il est évident que les nanocomposites offrent beaucoup de potentiel. Ce texte traite de la nucléation des nanocharges. Ce qui était nouveau pour moi, c'était le développement de nano-CMC où une matrice céramique est en fait renforcée avec non pas une fibre ou une charge mais une autre céramique, où la nucléation et la cristallisation de cette dernière sont contrôlées pour produire un renforcement à rapport d'aspect élevé.

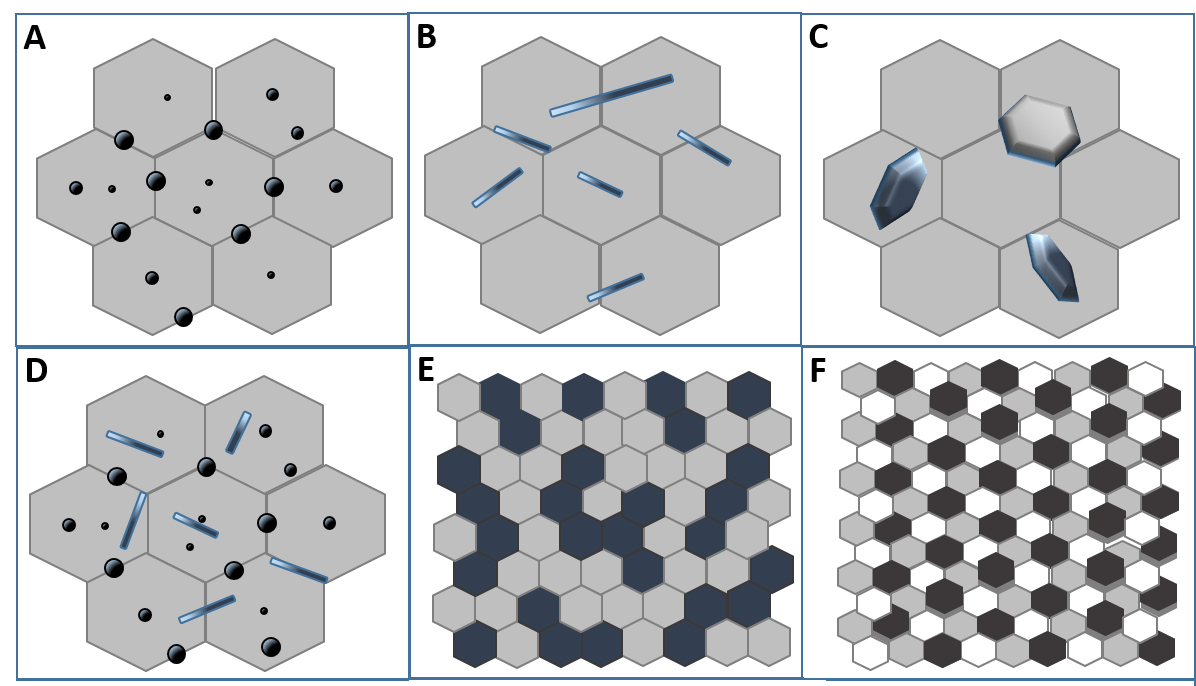

Dans mon article de juillet 2019 sur les nanocomposites, j'utilise une illustration de l'article de Paola Palmero en 2015, « Nanocomposites céramiques structurels :examen des propriétés et des méthodes de synthèse des poudres » pour montrer des exemples de composites à l'échelle microscopique et nanométrique. A, B et C montrent une matrice micronique (micronique) renforcée avec des nanoparticules, des nanofibres ou des nanoplaquettes, respectivement, tandis que D a des nanorenforts à la fois arrondis et à rapport d'aspect élevé. Cependant, E et F illustrent des nanocomposites biphasiques et multiphasiques , respectivement, où les céramiques nanométriques ne sont pas miscibles.

Fig. 1 Structures micro/nano composites courantes pour les matériaux céramiques.

SOURCE | « Nanocomposites céramiques structurels :examen des propriétés et des méthodes de synthèse des poudres » par Paola Palmero.

Palmero décrit le in-situ la cristallisation des secondes phases à la surface des particules matricielles - en d'autres termes, la matrice est la première phase et une autre céramique est la deuxième phase - comme l'un des processus clés impliqués dans la fabrication de nanocomposites céramiques. Après cristallisation, la taille et la forme des cristaux ou grains de céramique sont gérées, ce qui est crucial, car ils déterminent les propriétés en vrac du composite céramique. Par exemple, les grains allongés sont connus pour avoir un in-situ effet raffermissant. Palmero note que la capacité d'adapter les caractéristiques nanostructurées souhaitées dans ces composites frittés est vitale mais difficile, exigeant un contrôle de processus rigoureux tout au long du mélange, du formage, du frittage et de la densification.

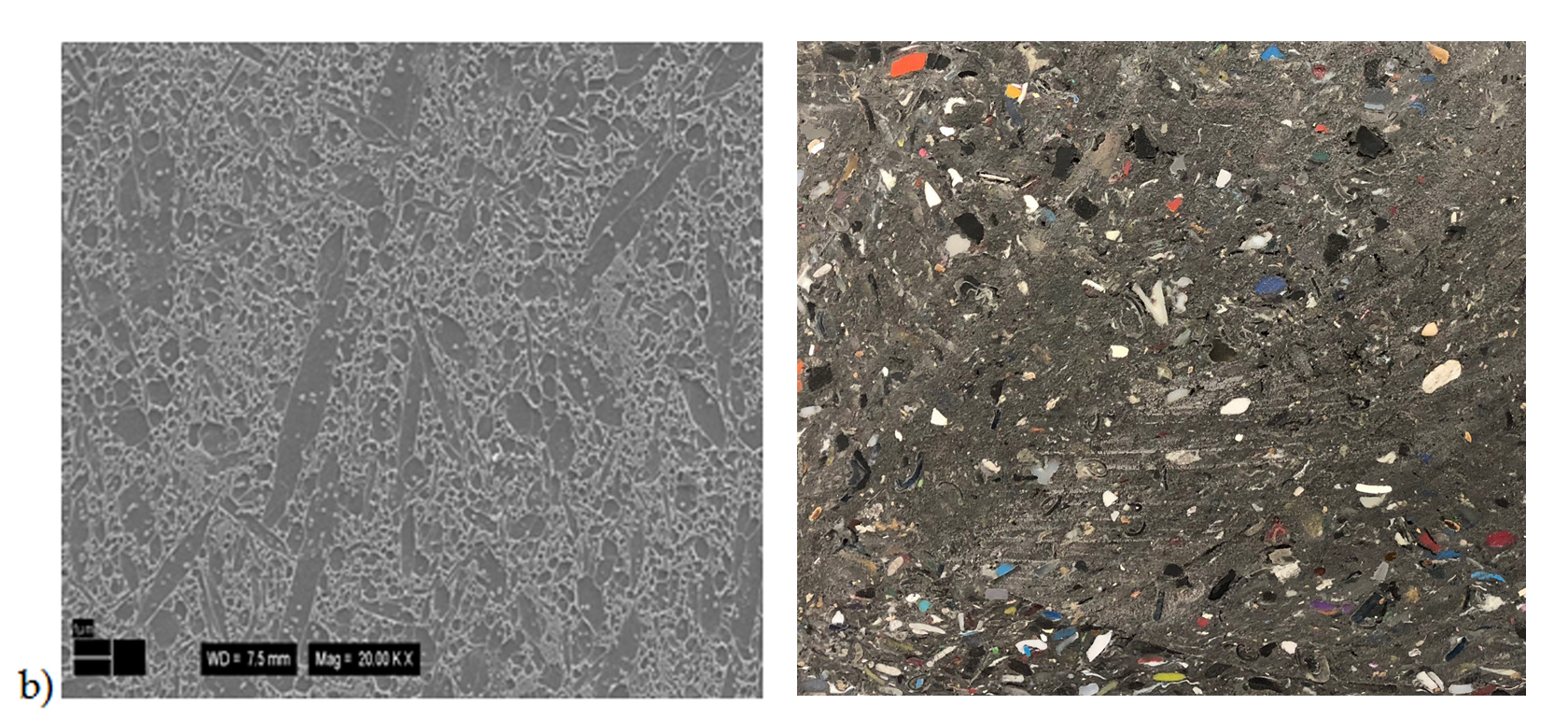

Une illustration et une discussion similaires sont présentées sur la figure 6 du livre Intechopen.com, Caractéristiques physiques et métallurgiques des composites à matrice céramique renforcée par des fibres . La section 9.1.2 traite de la microstructure du nitrure de silicium (Si3 N4 )/nanocomposites de carbure de silicium (SiC), qui sont fabriqués par frittage (pressage à chaud). Leur microstructure contient de grosses particules allongées de β-Si3 N4 (moustaches) qui sont entourés de particules plus fines de β-Si3 N4 avec des formes d'aiguilles. La micrographie électronique à balayage ci-dessous de la figure 7b montre cette structure à un grossissement de 20 000e.

Ces sections transversales de nanocomposites céramiques biphasiques (à gauche) et de composites plastiques recyclés (à droite) sont en fait assez similaires, même si elles diffèrent grandement des sections transversales des composites conventionnels renforcés de fibres continues.

SOURCE | Figure 7, section 9.1.2 des caractéristiques physiques et métallurgiques des composites à matrice céramique renforcée de fibres par Zdeněk Jonšta, Evelyn A. Bolaňos C., Monika Hrabalová et Petr Jonšta (à gauche) et coupe transversale d'une traverse ferroviaire composite, IntegriCo Composites (à droite).

Avantages des composites bi et multiphasiques

Alors pourquoi cela profite-t-il à l'industrie des composites ? Parce que les scientifiques des matériaux utilisent cette nouvelle définition des composites pour obtenir des combinaisons uniques et adaptées de propriétés mécaniques, thermiques, électriques et ablatives . Par exemple, le Naval Research Laboratory (NRL, Washington, D.C., États-Unis) a développé des composites de nitrure de silicium, de nitrure de zirconium et de diborure de titane ainsi que des méthodes pour les renforcer avec des fibres résistantes. Ces céramiques réfractaires présentent une résistance élevée, une stabilité thermique et des conductivités électriques et thermiques variables qui leur permettent de répondre aux exigences des composants hypersoniques des véhicules — quelque chose que les composites polymères organiques et même les alliages métalliques avancés ne peuvent pas faire.

NRL développe également une technologie de fabrication additive qui incorporera des nanostructures dans ces matériaux et affinera davantage les propriétés de blindage diélectrique, thermique et électromagnétique à une résolution plus élevée que possible avec les matériaux actuellement disponibles . Même si vous n'êtes pas forcément d'accord avec les applications de défense envisagées pour ces matériaux, ils pourraient également apporter des solutions intéressantes pour l'exploration spatiale prévue et les missions vers Mars. Mais ils peuvent également ouvrir de nouvelles voies pour les composites entièrement biosourcés qui offrent non seulement des performances élevées ici sur terre, mais aussi la capacité de le faire de manière durable et de manière à ce que les matériaux et les produits finaux puissent être fabriqués et recyclés en utilisant moins d'énergie et de ressources.

Je ne suggère pas que les composites renforcés de fibres sortent de la scène ou même s'estompent. Mais à mesure que la technologie se développe, notre compréhension de ce que les composites peuvent être et de ce qu'ils peuvent offrir devrait également évoluer.

Résine

- CompositesWorld SourceBook 2022

- La nouvelle botte de randonnée Salewa est dotée de composites thermoplastiques

- CEAD lance un nouveau robot extrudeur E50 pour les plus grands composites imprimés en 3D

- Composites comme renforts de carrosserie

- Le consortium IRG CosiMo sur les composites thermoplastiques dévoile de nouvelles installations

- Green Science Alliance Co. Ltd. fabrique de nouveaux composites de nanocellulose

- Composites hautes performances en Israël

- Nèos International établit un nouveau siège, une usine de composites au Royaume-Uni

- Qu'est-ce qu'un matériau composite ? - Définition et types