Dépannage du thermoformage des composites thermoplastiques

Remarque :Informations et images pour cet article ont été obtenus dans le cadre du cours « Formage avancé des composites thermoplastiques » dispensé par le Centre de recherche sur les composites thermoplastiques (TPRC).

Les composites thermoplastiques (TPC) ont d'abord pris l'avantage avec la demande de cadences de production plus rapides dans l'aérospatiale et d'autres applications légères. La production de pièces en quelques minutes a fait du thermoformage (également connu sous le nom d'emboutissage) le processus de composites thermoplastiques le plus courant et le premier à produire en masse des pièces volantes (voir « À l'intérieur d'un foyer de composites thermoplastiques » et « Temps de coupe des composites thermoplastiques… »).

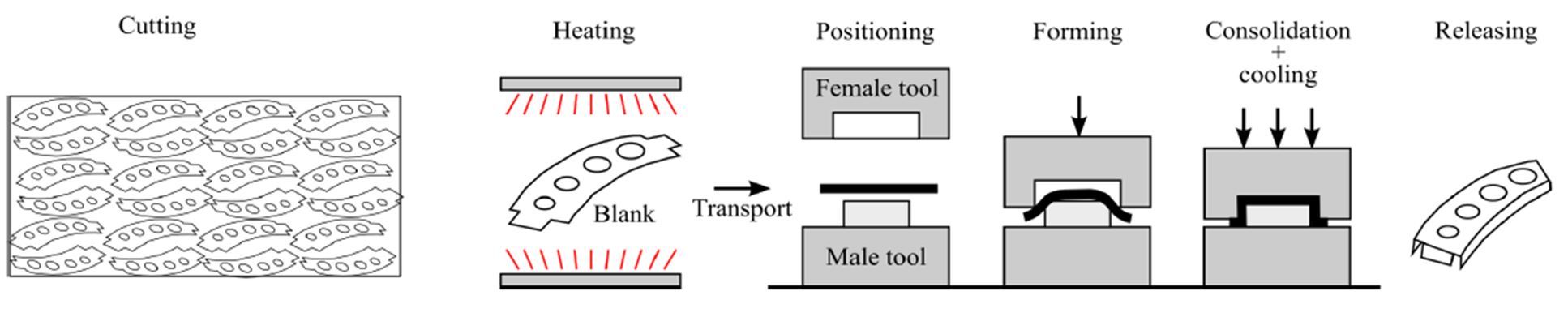

Le processus commence par une ébauche - un stratifié composite thermoplastique préconsolidé avec l'orientation de pli requise - et comprend les étapes suivantes (Fig. 1) :Préparation de l'ébauche (découpe et fixation), ébauche chauffage, transfert au moule, positionnement de l'ébauche, formage, refroidissement, démoulage de la pièce et détourage/finition. Le processus de thermoformage est un concept simple mais implique des complexités et des défis qui doivent être relevés pour obtenir des pièces composites reproductibles et de haute qualité.

Éviter les rides

Une ride est un et visuel défaut fonctionnel. Il peut être décrit comme une flexion hors plan du matériau. La cause principale est des déformations de cisaillement insuffisantes, telles que le glissement interpli et le cisaillement intra-trap, pendant le traitement. Le froissement se produit principalement dans les surfaces doublement incurvées. Considérez les actions suivantes pour minimiser les rides.

Préchauffage suffisant et transfert rapide. Pendant le formage de l'ébauche, la température doit rester supérieure à la température de fusion (Tm ) de la matrice TPC pour permettre la déformation par cisaillement. Tenez compte du fait que pendant le transfert de l'étape de préchauffage au moule, la température peut chuter de manière significative - peut-être jusqu'à 40-50°C en trois secondes. Ainsi, le préchauffage doit être suffisamment élevé pour que le polymère reste au-dessus de Tm — ou température de transition vitreuse (Tg ) pour les polymères amorphes — après transfert et pendant la mise en forme. Un flan froid ne se déformera pas correctement et développera des rides. Attention cependant à ne pas surchauffer le blank pour éviter la dégradation du polymère.

Style de tissage et superposition de tissu. Les tissus Harness-satin (HS) ont une meilleure drapabilité en raison d'une déformation de cisaillement plus facile dans le plan, ce qui aide à prévenir les rides. La drapabilité des tissus tissés, du plus haut au plus bas, est la suivante :8HS> 5HS> sergé 2 x 2> armure toile. Le tissu 5HS est souvent un bon point de départ car il équilibre la drapabilité et les performances mécaniques. Les flans fabriqués à l'aide de renforts unidirectionnels (UD) ont tendance à se froisser plus que les tissus HS en raison du frottement élevé entre les fibres qui résiste au cisaillement dans le plan. Permettre le cisaillement dans le plan est la clé du succès avec le formage d'ébauches UD, en particulier avec des surfaces doublement incurvées.

Orientations de pli telles que [0, 90, ±45]s trouvé dans un drapage quasi-isotrope peut inhiber la déformation par cisaillement, ce qui améliore les rides. Alternativement, les couches croisées (par exemple, [0, 90]) aideront à prévenir le froissement car le cisaillement n'est pas limité par d'autres plis.

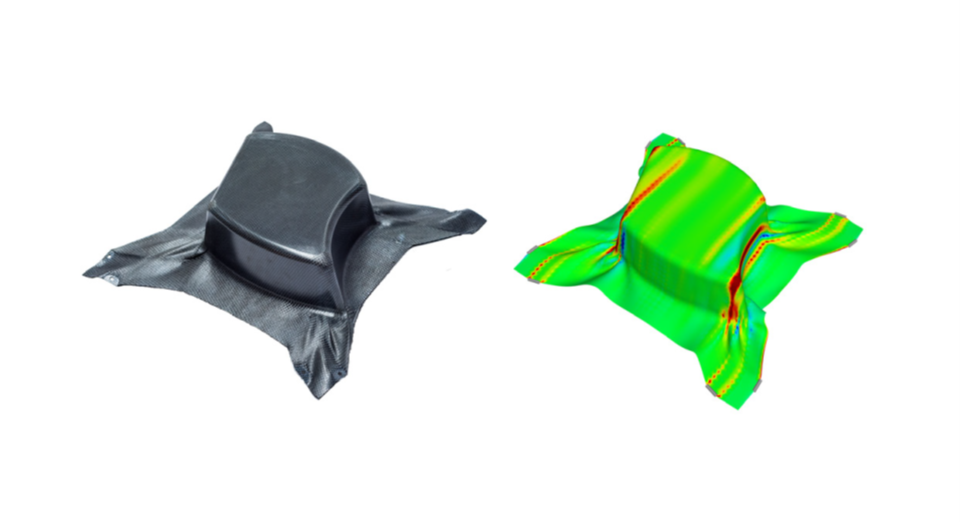

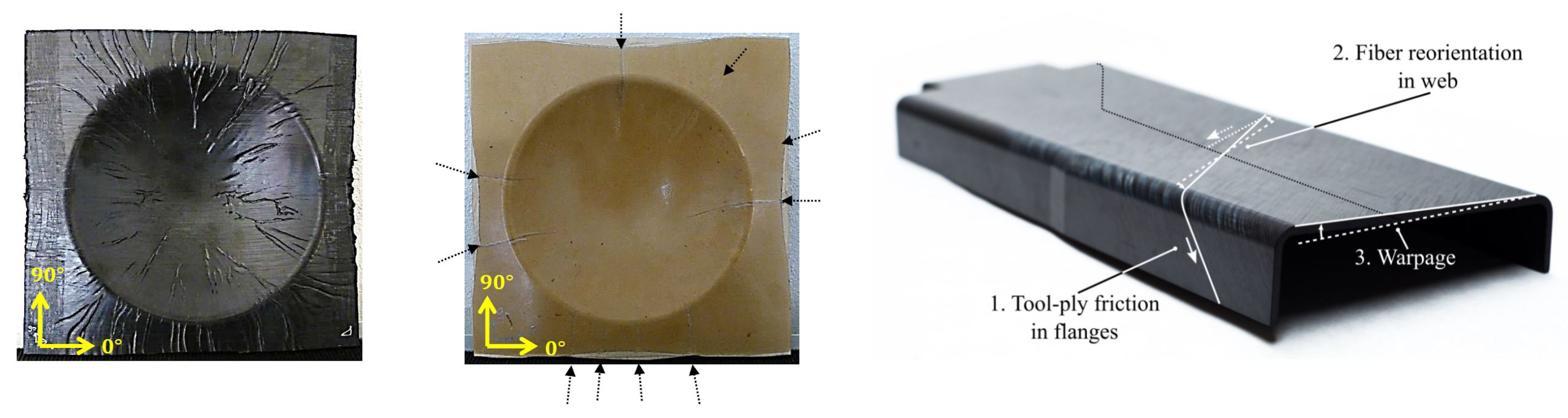

Fig. 2. Éviter les rides et le gauchissement

La partie hémisphérique montre de nombreuses petites et grandes rides à l'aide d'un blanc UD (gauche) , alors que seules les grandes rides sont visibles à l'aide d'un blanc 8HS (droit) . Le gauchissement de ce longeron composite résultait de la réorientation des fibres due au frottement outil-pli dans les semelles. Crédit photo :"Forming limit of thermoplastique composites" par D.J. Wolthuizen, et. Al. (gauche ) et « Fabrication rapide de composites thermoplastiques sur mesure par stratification automatisée et formage de tampons » par Tjitse K. Slange (à droite ).

Préparation et fixation des blancs. Des pinces et des tendeurs peuvent être utilisés pour maintenir le flan en tension dans les zones sujettes à une flexion hors du plan. Trouver la configuration optimisée peut prendre du temps, avec plusieurs itérations requises, mais l'utilisation d'un logiciel de simulation de processus est utile. Une tension appropriée du flan empêche également le flan de s'affaisser, ce qui peut causer des problèmes pendant le transfert et le formage. De tels problèmes incluent le flan touchant le moule trop tôt, ce qui peut placer trop de matériau sur le moule avant que le drapage ne se produise, entraînant un flambage et un froissement. Le flan peut également s'affaisser et toucher l'élément chauffant, ce qui peut endommager le flan ou arrêter le processus.

L'optimisation de la géométrie finale du flan et sa découpe à une forme proche du filet peuvent éviter les plis et réduire les rebuts. Les coupes et les pinces peuvent également aider à empêcher la flexion hors du plan en réduisant les contraintes des fibres pour permettre un meilleur formage.

Surmonter les défis avec la conception de moules

Pendant les processus de thermoformage et de moulage similaires, le moule lui-même peut présenter des défis. Une conception de moule appropriée peut aider à éviter les problèmes de coûts de moule, de chauffage, de défauts de pièces et de démoulage.

Matériaux des outils de moulage. Pour choisir le bon matériau pour un outil de thermoformage, tenez compte des matériaux utilisés pour la pièce finale, car ils affecteront la température de moule requise (Tmoule ). Par exemple, en suivant la règle empirique Tmoule =(Tm +Tg )/2 , une pièce en PPS renforcé (polysulfure de phénylène Tm =280°C) nécessitera un moule en T d'environ 180°C. (Les polymères thermoplastiques amorphes et semi-cristallins ont un Tg , mais les polymères semi-cristallins ont aussi un Tm .) Un moule métallique est ainsi nécessaire pour conduire suffisamment de chaleur à partir du plateau de la presse chauffée ou d'un outil chauffé pour le moulage de la pièce. La conduction est également nécessaire pour un refroidissement efficace des pièces. Cependant, pour une pièce réalisée avec un PMMA renforcé (polyméthacrylate de méthyle), qui a une Tg bien plus faible (~100°C), un outil en bois ou en époxy à température ambiante peut suffire.

D'autres considérations incluent la phase de développement actuelle et le budget disponible, mais aussi le nombre de pièces à fabriquer à partir de l'outil. Pendant le traitement, les outils de moulage sont exposés à des frottements, des températures élevées et des pressions. Étant donné que le bois et l'époxy ont une résistance à la chaleur et une capacité de charge inférieures à celles des métaux, les moules fabriqués à partir de ces matériaux auront une durée de vie plus courte et sont plus adaptés à la production de petits volumes, tandis que les outils métalliques seront préférés pour la production de grands volumes.

Un autre système de matériaux à considérer pour l'outillage est le métal-caoutchouc , où une moitié d'un ensemble apparié est en métal et l'autre en caoutchouc. Cela permet une flexibilité de production et peut être utilisé pour des pièces avec des tolérances plus importantes. Un outil métal-caoutchouc fournit également une pression hydrostatique uniforme, ce qui est bénéfique dans les zones de brides et dans les flans avec des variations d'épaisseur, typiques des flans sur mesure fabriqués avec plusieurs plis UD.

Cette application inhérente de la pression hydrostatique est également un avantage lorsque la même pièce est produite à plusieurs épaisseurs différentes, éliminant le coût de moules séparés pour chaque épaisseur. Lors de la conception d'un outil métal-caoutchouc, il est également important de prendre en compte les inconvénients et défis suivants :

- Le côté métallique de l'outil produira une finition plus lisse que le caoutchouc.

- Les outils en métal-caoutchouc auront un coefficient de dilatation thermique (CTE) supérieur d'un ordre de grandeur par rapport aux outils tout en métal.

- En raison de la conductivité thermique inférieure par rapport au métal, le refroidissement prendra un peu plus de temps et créera plus de retard dans la réponse du contrôle de la température.

- Une usure et un vieillissement accrus se traduiront par une durée de vie plus courte par rapport aux outils entièrement métalliques.

Formage et démoulage. Une conception de moule appropriée assure une pression suffisante, un drapage optimal, aide à prévenir les défauts et favorise un retrait sûr des pièces. Bien qu'il existe de nombreux problèmes concernant le formage et le démoulage, certains des plus importants incluent :

- Pression. Lors du thermoformage, une basse pression peut entraîner une mauvaise consolidation, des propriétés mécaniques réduites et des dimensions de pièces hors tolérances. Pour un outil métal-métal assorti, éliminez les butées de fin de course afin que la pression continue sur le stratifié ne soit pas empêchée par l'espace créé par les butées de fin de course.

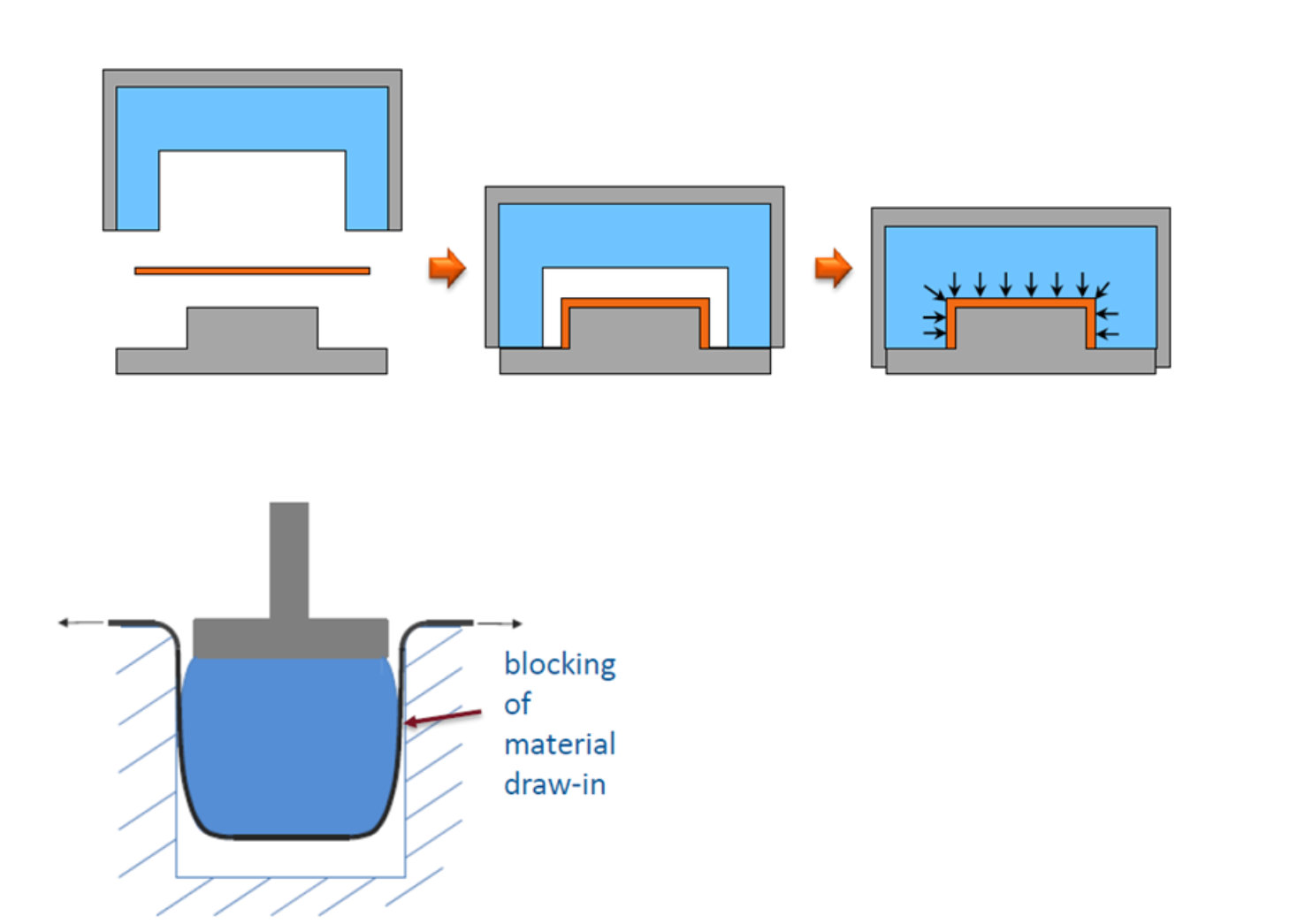

- Autoriser le tirage de matériel . Pour éviter l'expansion du côté caoutchouc du moule pendant le pressage (appelé tonnelage), qui peut bloquer le mouvement de la matière pendant le pressage (aspiration), placez le caoutchouc sur le côté femelle de l'outil de moulage (voir Fig. 3) .

- Retrait de pièces . Pour les pièces en forme de L, concevez le moule avec l'angle L souhaité incliné en V, ce qui réduira la friction avec l'outil et permettra un retrait facile des pièces. Pour les pièces en forme de boîte, utilisez un angle de dépouille de 1 à 2 degrés pour chaque côté; des angles plus élevés peuvent être nécessaires pour les parties plus profondes.

Warpage et ressort

Le gauchissement et le ressort sont des distorsions de forme causées par les propriétés anisotropes du matériau et le refroidissement inégal de la résine qui se produisent après le moulage de la pièce et peuvent entraîner des dimensions de pièce hors tolérance, ce qui peut entraîner des problèmes d'assemblage et provoquer la mise au rebut de pièces. Le gauchissement se produit lorsqu'une région de forte contrainte de moulage dans une pièce croise une région de faible contrainte de moulage. Ce déséquilibre de contrainte est atténué par la région à forte contrainte déformant la région à faible contrainte, entraînant une courbure ou une torsion du stratifié.

Le ressort se produit dans les panneaux incurvés ou dans les pièces avec des sections d'angle lorsque la contrainte de moulage provoque une déformation des sections de mur vers l'intérieur à un angle inférieur à l'angle tel que conçu. Cela se produit souvent dans les composites renforcés de fibres en raison de leurs propriétés anisotropes. La géométrie de la pièce est également un facteur. Le retrait différentiel entre le plan (faible CTE dans le sens de la fibre) et l'épaisseur traversante (CTE élevé de la matrice) peut entraîner une diminution de l'angle de 1 à 3 degrés.

Résoudre les distorsions de forme peut être coûteux et prendre du temps. L'utilisation d'outils de simulation et de conception est fortement recommandée pour un développement plus rapide des pièces. Recherchez les causes possibles et les correctifs suivants en cas de gauchissement :

- Paramètres de processus . La température du moule affecte les propriétés d'épaisseur associées à la cristallisation et aux effets viscoélastiques, qui peuvent affecter le gauchissement. La réduction de la température du moule peut réduire le ressort mais augmenter les contraintes internes, ce qui peut conduire au ressort une fois relâché. Cette incertitude doit être soigneusement examinée. Une pression et une vitesse de formage élevées peuvent également réduire le ressort et éventuellement favoriser le problème opposé - le retour élastique - en limitant le glissement entre les couches. L'augmentation du temps de séjour peut garantir la solidification complète de la matrice et éliminer la chaleur résiduelle, ce qui réduit le rétrécissement après le retrait de la pièce et, par conséquent, le ressort.

- Conception du moule . La compensation du ressort peut être effectuée en changeant les angles des parois dans le moule. De plus, comme mentionné, les moules métalliques favorisent un refroidissement plus uniforme et peuvent aider à réduire le risque de gauchissement, en particulier dans les pièces épaisses.

- Layup. Les drapages symétriques sont couramment utilisés pour atténuer le gauchissement, mais pendant le thermoformage, une réorientation des fibres peut se produire, entraînant une asymétrie et un gauchissement. Une autre manifestation de l'asymétrie est la migration de la résine pendant la formation du rayon (y compris les coins). Cela provoque une redistribution des fibres et des changements locaux dans la fraction volumique des fibres, ce qui favorise l'anisotropie et le gauchissement. Différents drapages et séquences de drapage se comportent différemment lorsque les fibres réagissent aux contraintes qui, à leur tour, affectent le gauchissement. Les outils de simulation et de prédiction peuvent aider à résoudre ce comportement complexe des matériaux.

Bien que le processus de thermoformage/emboutissage implique de multiples paramètres et comportements de matériaux complexes, il existe des principes et des actions de base qui peuvent guider un développement réussi. Avec la mise en œuvre croissante de pièces TPC thermoformées, et en particulier d'ébauches sur mesure UD, de nouveaux défis sont relevés avec des solutions innovantes et des outils de conception/simulation améliorés.

Résine

- Covestro intensifie ses investissements dans les composites thermoplastiques

- Recyclage :composites thermoplastiques renforcés de fibres continues avec polycarbonate recyclé

- Composites thermoplastiques chez Oribi Composites :CW Trending, épisode 4

- Composites thermoplastiques :support de pare-chocs structurel

- L'ACMA publie le programme 2020 de la Conférence sur les composites thermoplastiques

- Porte thermoplastique une première pour les composites automobiles

- Composites thermoplastiques :vue panoramique

- Aperçu CAMX 2018 :TenCate Advanced Composites

- Soudage de composites thermoplastiques