Composites thermoplastiques :support de pare-chocs structurel

Chevrolet Silverado de l'année modèle 2019 de GM (MY) les camionnettes arborent une nouvelle application structurelle pour les composites dans un endroit caché mais très efficace :sur les côtés avant gauche et droit derrière le pare-chocs en acier. Le support hybride composite thermoplastique/métal réduit la masse, atteint des performances équivalentes ou supérieures dans les tests modaux, de contrainte, de fatigue et de collision dans un espace de colis limité, réduit les risques de corrosion et de garantie et permet une consolidation importante des pièces. Tous les crédits photo :General Motors Co.

Ce n'est pas facile d'être un ingénieur de conception OEM travaillant sur des programmes de ramassage pleine grandeur. D'une part, vous voulez rendre ces véhicules aussi sûrs, riches en fonctionnalités et économes en carburant que possible. D'un autre côté, vos clients, en particulier ceux des secteurs de la construction et de l'agriculture, poussent leurs véhicules tous les jours et ont certaines idées sur ce qui est et n'est pas un matériau durable. Ils connaissent et font confiance à l'acier. Matériaux composites? Peut-être pas tellement.

En tant que Chris Heo, ingénieur de conception en chef pour les camionnettes pleine grandeur chez General Motors Co. (GM, Detroit, Michigan, États-Unis), et son équipe ont commencé à travailler sur la dernière génération de Chevrolet Silverado camionnettes, ils ont discuté des applications qu'ils pourraient convertir du métal aux composites pour réduire la masse du véhicule.

Pour l'année modèle 2019 (MY), la décision avait déjà été prise de conserver des barres d'impact de pare-chocs stylisées - des pare-chocs en acier estampé avec des surfaces et des finitions stylisées du côté A (chrome ou peinture couleur carrosserie) - à l'avant et à l'arrière du véhicule. . En raison de la forme axée sur le style et de la masse des coques en acier, de tels pare-chocs nécessitent généralement un ou plusieurs supports de renforcement en acier pour joindre le pare-chocs au châssis du véhicule et répondre aux exigences de durabilité du pare-chocs, d'endommagement du véhicule, de performance en cas de collision et d'emballage de GM. Dans ce cas, une paire de supports enroulés autour des coins gauche et droit du pare-chocs. Les membres de l'équipe se sont demandé s'ils pouvaient convertir ces estampes lourdes, complexes et multipièces en quelque chose de plus léger sans sacrifier les performances ou la durabilité.

"Nous avons discuté des moyens de conserver la peau métallique du pare-chocs mais de convertir les composants cachés en matériaux légers", se souvient Heo. « Nous savions que ce serait un défi car vous avez besoin de supports robustes pour maintenir une pièce lourde comme un pare-chocs, et les pare-chocs et les supports doivent fonctionner pendant toute la durée de vie du véhicule. En outre, ces supports sont essentiels pour répondre aux tests de collision exigeants des barrières décalées et, même dans les métaux, ce sont des tests difficiles à réussir. »

Premier à essayer

Sans se laisser décourager par le défi, l'équipe de GM s'est mise au travail et a rapidement fait appel au fournisseur de pare-chocs désigné du véhicule, Flex-N-Gate Corp. (FNG, Urbana, Ill., États-Unis). Initialement, alors que le style extérieur du véhicule était encore en cours de finalisation, l'équipe conjointe a passé un an à rechercher des options dans l'industrie et à discuter des approches qui pourraient fonctionner. "Nous attendions le bon moment car, selon le style final, cela pourrait changer le design que nous avons utilisé et l'approche que nous avons adoptée", explique Heo.

« Nous savions qu'une autre entreprise avait converti un très petit support - un support qui n'était pas structurel - en composite sur l'un de ses pare-chocs de camion, ce qui nous a donné un point de départ », ajoute Steve Perucca, responsable du groupe d'ingénierie FNG - R&D plastiques /les métaux. FNG avait déjà beaucoup d'expérience dans la conversion de pièces métalliques structurelles en composites thermoplastiques sur des véhicules de tourisme, ce qui a donné à l'équipe la confiance nécessaire pour aller de l'avant.

Considérations relatives à la conception

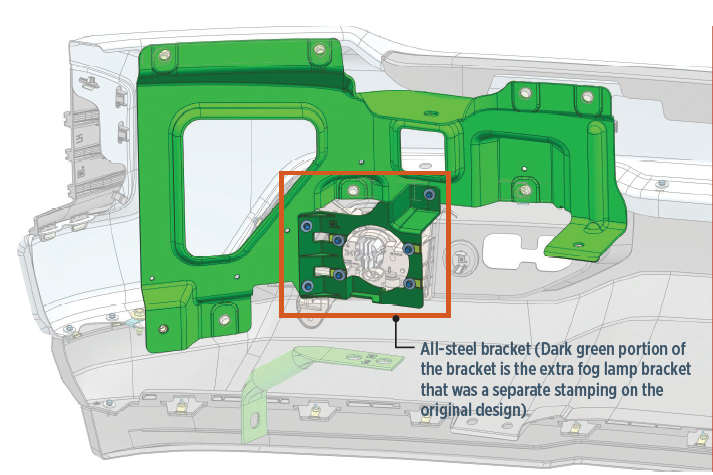

Au fur et à mesure que le design extérieur du pick-up était raffermi, l'équipe combinée a commencé son propre travail de conception sur les supports avec une liste de désirs et de besoins. Les supports de référence ont été estampés à partir d'acier à haute résistance/faiblement allié (HSLA), sélectionné pour sa mécanique plus élevée et sa résistance à la corrosion améliorée par rapport à l'acier au carbone. Les supports avaient une épaisseur nominale de 3 millimètres et pesaient chacun 4,362 kilogrammes. Premièrement, les supports composites devaient tenir à peu près dans le même espace de colis, qui était limité derrière le pare-chocs. Ainsi, un matériau suffisamment résistant était nécessaire pour que l'épaisseur de la pièce n'augmente pas de manière significative.

Deuxièmement, les pare-chocs avant s'enroulent généralement autour des coins avant du véhicule pour obtenir les éléments de style souhaités par le studio de design. Cependant, comme ils sont maintenus au cadre par les supports en acier rigides, lors d'accidents à grande vitesse, le pare-chocs peut être écrasé vers l'intérieur dans la roue, ce qui a un impact négatif sur l'orientation de la roue et le blocage de la direction. Pour protéger la roue du côté impacté le plus longtemps possible, il est souhaitable que les supports de pare-chocs se détachent lors de l'impact. D'autre part, pour éviter les problèmes de garantie, le pare-chocs doit rester attaché lors d'une utilisation normale pendant toute la durée de vie du véhicule. Par conséquent, l'équipe a dû déterminer comment équilibrer ces besoins concurrents.

Un autre problème que l'équipe souhaitait résoudre était qu'en raison des limitations de formabilité de l'acier, les supports de référence ne pouvaient pas être façonnés pour contenir les phares antibrouillard du véhicule, ce qui nécessitait l'utilisation d'une autre paire de supports en métal lourd. Si c'était possible, l'équipe souhaitait consolider le support des antibrouillards dans le support composite.

De plus, il était important d'éviter un point de pincement du faisceau de câbles lorsqu'il passait à travers le support pour empêcher les faisceaux de câbles et les fils de s'irriter et de se casser, ce qui entraînerait des courts-circuits de fonctionnalités importantes telles que les phares et les ventilateurs. Éviter ceux-ci en prévoyant un trou dans les supports métalliques à travers lequel les fils pourraient passer a conduit à l'utilisation d'une opération de poinçonnage supplémentaire, ce qui a ajouté des coûts d'outillage supplémentaires en raison des limitations de la liberté de conception. Il était donc souhaitable d'essayer d'aborder cette question dans la fourchette composite. Bien entendu, il était également important d'éviter d'avoir à modifier l'assemblage du véhicule pour utiliser des supports composites. Et, comme c'est souvent le cas dans les applications automobiles, les supports composites seraient, idéalement, plus légers et moins cher que les repères métalliques. Une dernière préoccupation était de savoir si les modèles CAE actuellement disponibles pouvaient prédire avec précision la fatigue/la durabilité à cycle élevé dans un thermoplastique renforcé de fibres discontinues.

Approche hybride

Avec leur liste de souhaits en main, l'équipe s'est occupée. Une première décision a été de sélectionner le matériau à utiliser, à savoir un matériau avec lequel FNG avait déjà de l'expérience et qui avait les approbations de GM. Ils ont choisi un polypropylène noir en fibre de verre longue (LFT-PP) à 40 % de fraction de poids de fibres (FWF) de Lotte Chemical (Séoul, Corée du Sud) appelé Supran PP1340 GMW15890P. Étant donné que les supports ne sont pas exposés au soleil et sont suffisamment éloignés de la chaleur du moteur, le polymère oléfinique résistant offrirait des performances thermiques adéquates. La qualité moulable par injection à haut débit avait un indice de fluidité à chaud (MFI) de 40, garantissant un bon remplissage de la géométrie complexe sans avoir besoin d'ajouter des portes supplémentaires ; les portes supplémentaires créent des lignes de tricot qui sont plus faibles que le matériau environnant et doivent être évitées dans une partie structurelle, en particulier celle qui doit passer des tests de collision.

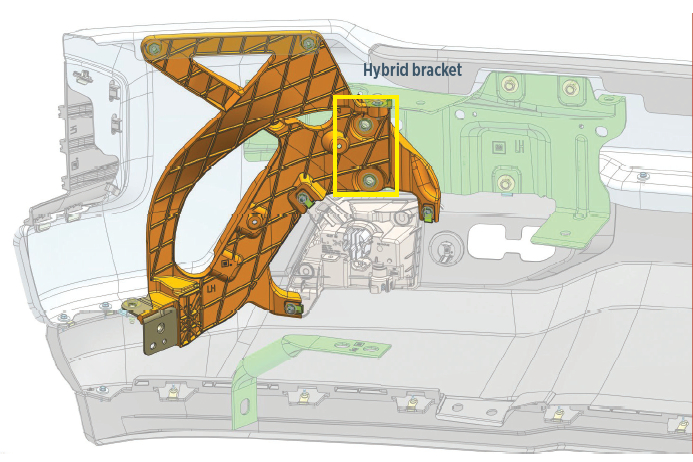

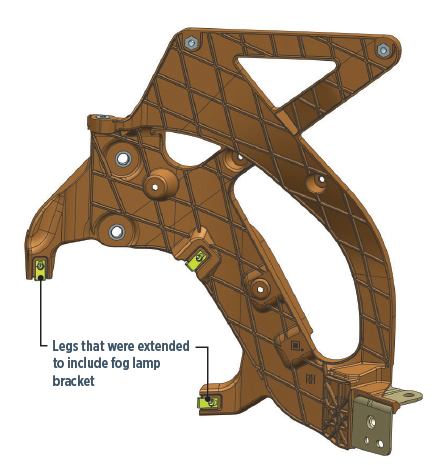

Pour équilibrer les besoins concurrents de durabilité à long terme avec des performances de collision élevées, l'équipe a adopté une approche hybride et a divisé le support. La partie qui reliait le pare-chocs au cadre resterait en acier HSLA, mais la partie extérieure serait convertie en composite. Cette approche permettrait une plus grande liberté de conception pour consolider les pièces, réduire la masse et permettre l'incorporation de feux de brouillard, mais la partie composite serait conçue pour se détacher en cas de collision latérale à grande vitesse afin de garantir que l'orientation des roues reste longitudinale aussi longtemps que possible pour aider à maintenir la capacité de direction. Pour répondre à toutes les exigences de GM, des inserts métalliques ont été ajoutés sur le côté composite du support, ainsi que trois bagues, qui permettent un réglage lors de l'assemblage. Les concepteurs ont découvert que le matériau n'avait aucun problème pour permettre à la jambe du support (les embouts incurvés illustrés dans la conception CAE composite/marron) d'être étendue pour englober le feu antibrouillard, éliminant ainsi le besoin d'un support séparé à cet endroit (Fig. 1).

Au fur et à mesure que le projet progressait et que les pièces physiques étaient produites et testées, l'équipe était heureuse d'apprendre que leurs modèles CAE étaient assez précis. « Au départ, nous nous demandions si nous serions capables de simuler correctement la pièce, étant donné que nous essayions de prédire la fatigue à cycle élevé, en termes de durabilité et de charge G élevée, dans la modélisation de crash », note Heo. « Étonnamment, la corrélation entre les résultats prédits et mesurés des tests d'agitateur était proche, même en cas de collision. » La conception finale du support a été achevée en moins de six mois. Il mesure environ 41 x 46 centimètres, a une paroi nominale de 3 millimètres et comporte des nervures pour une mécanique plus élevée.

L'outillage a été produit par Integrity Tool &Mold Inc. (Oldcastle, Ontario, Canada) et comportait un moule à pile 2+2 bien ventilé avec deux cavités/plaque et deux gouttes directes (canaux froids) avec obturateur séquentiel de soupape qui produit quatre pièces /cycle en raison du volume de fabrication élevé du Silverado Plate-forme. La division Ventra Evart de FNG est le mouleur. Le temps de cycle bouton à bouton est de 60 secondes.

Réalisations significatives

Lors de sa première utilisation commerciale, l'approche hybride de GM sur le support de pare-chocs structurel (Fig. 2) a apporté de nombreux avantages. Premièrement, il a atteint des performances équivalentes ou supérieures dans les tests modaux, de contrainte, de fatigue et de collision (voir le tableau ci-dessous).

Conception

10 Gx

20 Gx

1 er Mode Fréquence (Hz)

Déplacement maximum (mm)

Contrainte maximale (MPa)

Déplacement maximum (mm)

Contrainte maximale (MPa)

Support hybride acier/composite

2.00

213

3,97

381

31.7

Support de référence tout acier

2.36

259

4.45

480

30.1

Non seulement le support composite hybride avec inserts métalliques a réduit la masse, mais sa géométrie sur mesure a amélioré à la fois les contraintes et les performances modales.

Deuxièmement, la liberté de conception des composites a permis un style plus agressif dans un espace d'emballage relativement petit. Troisièmement, la masse de la paire de supports hybrides a été réduite de 2,5 kilogrammes/véhicule par rapport à la référence. Et grâce aux effets de décomposition de la masse, des coins de pare-chocs plus légers ont permis de réduire l'épaisseur du support de montage du pare-chocs ainsi que d'autres composants, de sorte que la masse totale du système de pare-chocs avant a été réduite de 7,3 kg par rapport au modèle 2016 sortant.

De plus, le risque de corrosion et les coûts de garantie ont été réduits puisque le support composite ne rouille pas. La réduction de la masse profite aux consommateurs en contribuant à une meilleure économie de carburant ou en permettant de transporter une charge utile plus lourde sans dépasser les limites légales de charge routière.

Sur une base de prix à la pièce, le support hybride était un lavage, en raison du coût supplémentaire du moule d'injection. Sur la base du coût d'un système, des économies ont été réalisées grâce à la capacité de réduire la jauge des composants supplémentaires, bien que les économies réelles soient difficiles à quantifier. Le support est en production depuis plus de trois ans sans problème.

Pour la nouvelle génération Silverado , l'équipe de Heo prévoit de continuer à utiliser des supports hybrides sur le pare-chocs avant, mais il a déjà mis les membres de l'équipe au défi de commencer à réfléchir à la manière d'adopter une approche hybride sur les supports de pare-chocs arrière. C'est compliqué par le fait que les pare-chocs arrière contiennent des fonctions d'assistance aux pas dans les coins pour permettre aux gens de monter/de sortir de la caisse plus facilement et en toute sécurité. De plus, davantage de composants (tels que des capteurs d'avertissement de sauvegarde) sont emballés derrière la peau en acier, ce qui réduit l'espace de l'emballage.

"Nous continuerons à utiliser une approche d'ingénierie intelligente pour examiner les problèmes, déterminer comment les produits sont utilisés et quelles sont leurs exigences fonctionnelles, puis repousser les limites", conclut Heo.

Résine

- Covestro intensifie ses investissements dans les composites thermoplastiques

- Composites thermoplastiques chez Oribi Composites :CW Trending, épisode 4

- Dépannage du thermoformage des composites thermoplastiques

- Toray Advanced Composites étend les capacités des composites thermoplastiques

- Teledyne CML Composites investit dans la capacité de traitement des thermoplastiques

- L'ACMA publie le programme 2020 de la Conférence sur les composites thermoplastiques

- Porte thermoplastique une première pour les composites automobiles

- Composites thermoplastiques :vue panoramique

- Soudage de composites thermoplastiques