Courbe de la route :premières pièces automobiles pultrudées cintrées

La pultrusion est l'un des plus anciens procédés de formage des composites thermodurcissables et aurait été la première fibre continue procédé de formage thermodurcissable. Aujourd'hui, il est utilisé pour fabriquer des produits allant des poteaux électriques aux cadres de fenêtres, ainsi que des échelles, des barres d'armature et des composants d'éoliennes. Facile à automatiser avec peu de main-d'œuvre et capable de produire des composants hautement structurels - certains assez volumineux - à un coût et une vitesse raisonnables, la pultrusion traditionnelle peut produire des profils (creux ou pleins, symétriques ou asymétriques) dans presque toutes les formes pouvant être pressées à travers une matrice . Cependant, cette forme doit avoir une section transversale/épaisseur constante. De plus, contrairement à l'extrusion thermoplastique ou à l'extrusion de tubes et tuyaux métalliques - où la pression et la chaleur peuvent être appliquées aux profilés pendant la production, ou ensuite aux pièces finies, pour les plier en de nouvelles formes - il a été difficile d'utiliser la pultrusion pour produire autre chose que profils droits et linéaires. Cela, bien sûr, a limité l'utilisation de la pultrusion dans de nombreuses industries, en particulier dans les segments à haut volume comme l'automobile, qui aimeraient utiliser la pultrusion, sauf qu'il n'y a pas beaucoup de poutres droites sur les voitures qui seraient de bons candidats.

Cela commence à changer grâce à Thomas GmbH + Co. Technik + Innovation KG (TTI, Bremervörde, Allemagne), qui a développé un procédé breveté pour surmonter bon nombre des limitations de la pultrusion traditionnelle. En fait, la première pièce automobile pultrudée incurvée vient d'entrer en production commerciale avec le lancement de la Corvette Chevrolet 2020 voiture de sport de General Motors Co. (Detroit, Michigan, États-Unis) (voir l'article complet sur la Corvette poutre de pare-chocs arrière pultrudée). Le fournisseur de niveau 1 Shape Corp. (Grand Haven, Michigan, États-Unis) produit une poutre de pare-chocs arrière incurvée pour la voiture en utilisant le processus de moule mobile de pultrusion de rayon de TTI en polyuréthane-acrylate renforcé de fibres de carbone.

Voici pourquoi c'est important.

En mouvement ou à l'arrêt

En pultrusion linéaire classique, un système de tirage alternatif avec pinces est utilisé pour tirer les renforts secs de leurs cantres, à travers un bain où ils sont imprégnés de résine liquide thermodurcissable. Ensuite, les renforts imprégnés sont tirés dans une matrice chauffée fixe où le profilé est façonné et entièrement durci. A la sortie de la filière, le profilé mobile refroidit (toujours entraîné par l'unité de traction) puis est coupé à longueur et conditionné.

Initialement, le renforcement des fibres était strictement limité aux mèches unidirectionnelles - en d'autres termes, des fibres de verre, de carbone ou d'autres fibres continues orientées à 0 degré par rapport à l'axe de traction. Cependant, au fil du temps, une variété de tissus multiaxiaux - à la fois tissés et non frisés (NCF) - ont été incorporés dans des profils pultrudés, permettant une gamme d'orientations de fibres sans distorsion/mouvement des fibres. Presque n'importe quel système de résine thermodurcissable peut être utilisé pour imprégner des renforts en pultrusion, bien qu'un nombre important d'applications utilisent du polyuréthane. Au cours des dernières décennies, la pultrusion a même été modifiée pour permettre l'utilisation de thermoplastiques prépolymérisés.

De nombreuses caractéristiques de la pultrusion conventionnelle ont été bouleversées dans le processus de pultrusion radiale de TTI, mais l'aspect le plus important à comprendre est qu'avec la pultrusion radiale, la matrice n'est pas stationnaire ; au lieu de cela, il déplace et tire le matériau pour créer soit une section transversale linéaire constante, soit un profil constamment incurvé.

La matrice, ou une série de matrices, non seulement se déplace d'avant en arrière sur le profil, façonnant et durcissant le matériau tandis que les deux avancent le long d'une piste - dans ce cas avec le profil se déplaçant dans une seule direction et la matrice se déplaçant dans les deux sens - mais la filière tire également les renforts secs à travers le bain de résine et le profilé durci le long des pinces et de la fraise. Pour produire une section transversale linéaire, le moule et le profil se déplacent le long d'une section droite de la piste ; pour produire une section transversale incurvée, le moule et le profil se déplacent le long d'une section incurvée de la piste.

« Dans cette technologie, la matrice remplace efficacement l'extracteur alternatif, qui est remplacé par des pinces fixes qui s'ouvrent et se ferment mais ne bougent pas autrement », explique Sebastian Mehrtens, responsable des ventes de TTI. « Les pinces se ferment et soutiennent le profil durci lorsqu'il atteint une longueur prédéfinie et est prêt à couper, mais restent ouverts et laissent le profil se déplacer vers l'unité de coupe. » Pour réduire le risque d'arrachement des fibres du matériau chaud, les matrices chauffées sont chromées.

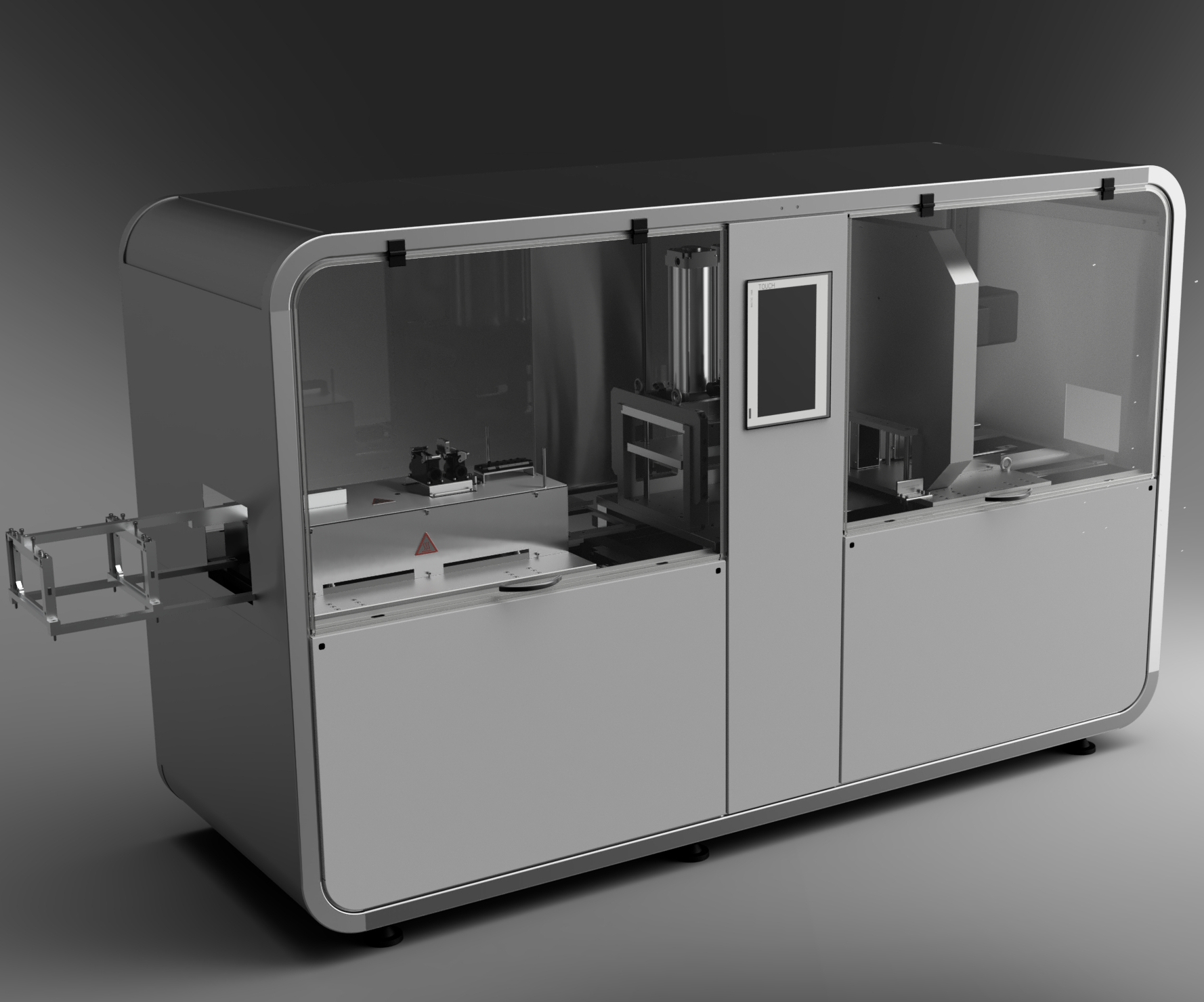

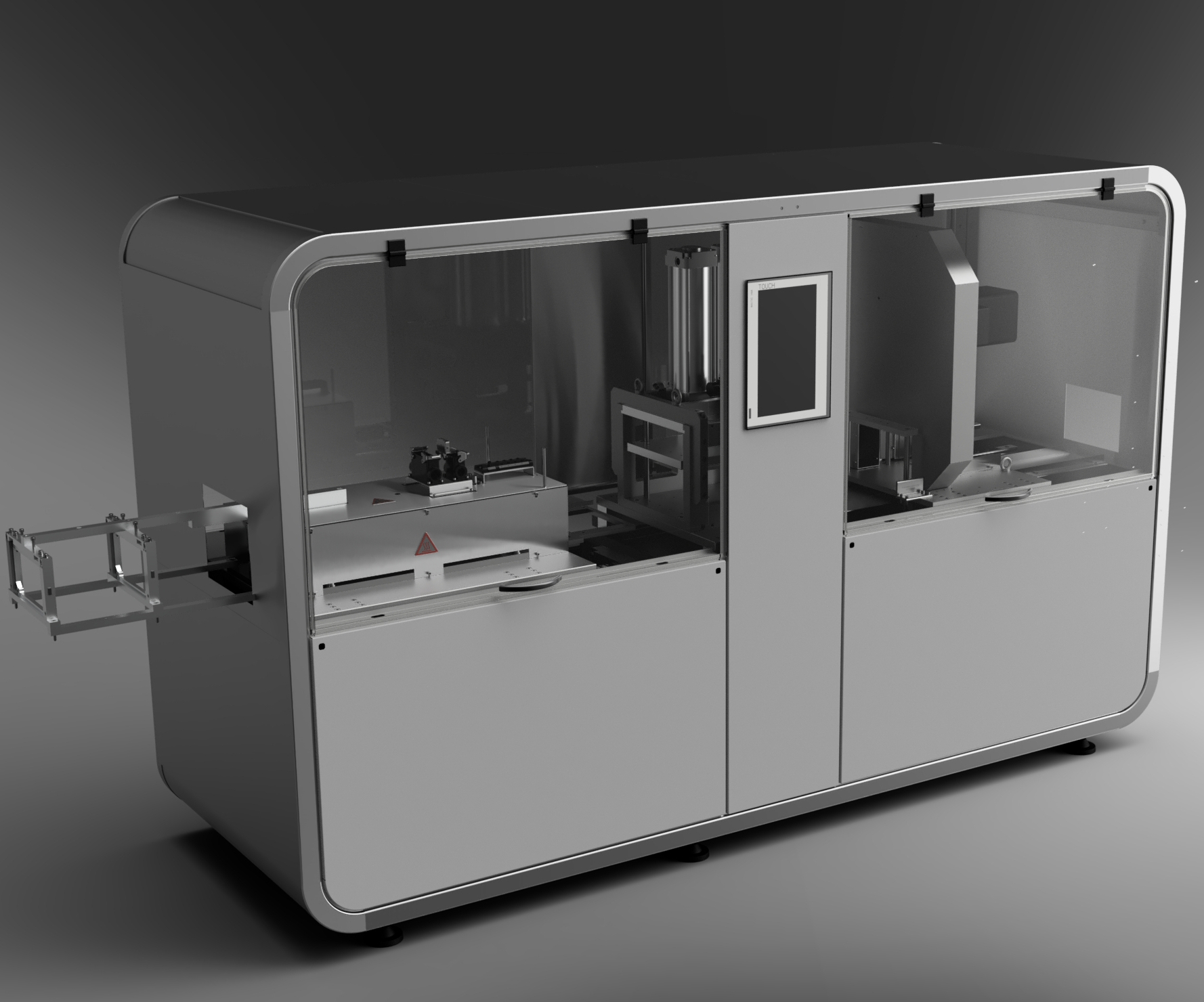

De plus, le petit système est beaucoup plus facile à expédier, peut être déplacé avec un simple chariot élévateur, est plus rapide à installer que les lignes conventionnelles et nécessite beaucoup moins d'espace sur le sol de l'usine. « Cela pourrait avoir des avantages intéressants dans certaines applications », note Mehrtens. « Par exemple, la machine pourrait être installée près d'une rénovation de pont pour produire des éléments structurels selon les besoins. Ou, il pourrait être mis en place lors de la pose d'une nouvelle route et pourrait produire des barres d'armature qui pourraient être coupées à des longueurs personnalisées directement sur le chantier. Un autre avantage de pullCUBE est la sécurité des travailleurs, car l'unité est entièrement fermée et les opérateurs ne se brûleront pas les mains sur les surfaces chaudes du moule, ne seront pas pincés par les pinces ou coupés par la scie.

Résine

- La route vers la sécurité industrielle de l'IoT

- DARVA – L'assistant d'événement

- Impression du fusible 1 avec le fusible 1

- Comment profiter des avantages de la normalisation des pièces

- Comment acheter des pièces en plastique :la liste de contrôle ultime

- L'un des premiers portefeuilles de TPE durables lancé commercialement

- En route avec l'IoT

- La première section de fuselage composite pour le premier jet commercial composite

- S'attaquer à la courbe d'apprentissage PID