Polyvalence modulaire pour des pièces imprimées de précision

APS Tech Solutions est une division de Automatisierte Produktions Systeme GmbH à Höchst, en Autriche. Fondée en 1987, la société fournit des solutions d'ingénierie, mécaniques et robotiques pour les machines de découpe et d'outillage au jet d'eau 3D utilisées sur les marchés de l'automobile, de l'aviation et de la mécanique.

« Il y a trois ans, nous voulions avoir une imprimante 3D très polyvalente, mais nous n'avons rien trouvé qui réponde à nos besoins », explique Nicolai Wampl, responsable du développement commercial chez APS Tech Solutions. « Nous avons donc créé notre propre système, le Wizard 480+, que nous avons lancé l'année dernière. Elle peut imprimer avec de la fibre continue, des filaments thermoplastiques standard, du métal ou de la céramique. »

La Wizard 480+ a un volume d'impression de 400 millimètres de long x 230 millimètres de large x 370 millimètres de haut et un lit d'impression qui peut être chauffé jusqu'à 200°C. Les buses pour l'impression de filaments en fibre continue peuvent être chauffées jusqu'à 500 °C.

Avons-nous vraiment besoin d'une autre imprimante de bureau pour les composites industriels ? « Notre objectif n'était pas une imprimante de bureau à usage industriel, mais plutôt une véritable machine industrielle », explique Wampl. « Nous voulions une imprimante polyvalente sans restrictions mais avec une configuration qui n'est pas écrasante. Par exemple, vous pouvez modifier une imprimante de bureau à faible coût pour qu'elle soit plus polyvalente, mais cela demande beaucoup de savoir-faire et de temps. À l'autre extrémité se trouve une imprimante industrielle où vous pouvez imprimer des pièces en grand volume dans une poignée de matériaux, mais si vous voulez imprimer quelque chose de nouveau, cela devient difficile. Nous voulions imprimer des pièces en utilisant tous les matériaux du marché, mais en haute qualité. » Par exemple, la pièce de rechange pour un outil d'emboutissage discuté ci-dessous nécessitait une précision de 0,02 millimètre.

« Les machines de découpe et d'outillage au jet d'eau 3D avec lesquelles nous travaillons doivent être conçues avec précision pour fonctionner correctement », explique Wampl. « Nous avons mis ces connaissances dans le Wizard 480+ pour augmenter la précision des pièces imprimées. Une autre différence est que nous avons un système de changement d'outils comme sur une machine CNC, ce qui nous permet d'utiliser plusieurs types de matériaux en une seule impression. Par exemple, si un client souhaite utiliser deux types différents de fibres continues dans une seule impression, c'est possible car les têtes d'impression sont interchangeables. Les impressions peuvent utiliser des plastiques hautes performances tels que PEEK [polyétheréthercétone] et PEKK [polyéthercétonecétone], ainsi que des filaments de polyamide [PA] et FDM [modèle de dépôt fusionné] disponibles dans le commerce. Toutes les pièces n'ont pas besoin de fibre continue. Nous avons également une tête d'impression pour les pièces simples en céramique et en métal cru utilisant de l'acier ou du titane, par exemple. Notez que les pièces en céramique et en métal devraient être frittées dans une deuxième étape et n'incluraient pas les plastiques en raison de ce post-traitement à haute température.

Système ouvert

«La plupart des entreprises ont deux machines distinctes pour les métaux et les non-métaux», note Wampl. « Mais pour les nouveaux développements, vous ne voulez pas avoir à acheter une nouvelle imprimante à chaque fois que vous essayez un nouveau matériau. Nous ne voulions pas d'un système fermé et restreint, mais plutôt d'un système modulaire et flexible, avec lequel vous pouvez améliorer ou modifier les pièces imprimées. Par exemple, le client peut vouloir imprimer avec des fibres continues et du polyuréthane thermoplastique (TPU). « C'est un matériau difficile car sa viscosité chute si rapidement qu'il est difficile de maintenir la cohérence pendant l'impression. Mais nous voulions une imprimante qui pourrait s'adapter à cela. »

La Wizard 480+ est conçue pour imprimer avec n'importe quel filament continu, y compris la fibre de verre ou le fil de cuivre. "Notre filament de fibre continue standard est en fibre de carbone 1K/PA, mais nous avons également utilisé du PEEK et du PLA [acide polylactique] et nous pouvons aller jusqu'à la fibre de carbone 3K", explique Wampl. APS Tech Solutions souhaite fournir des filaments continus au marché, mais son imprimeur ne se limite pas à ceux-ci.

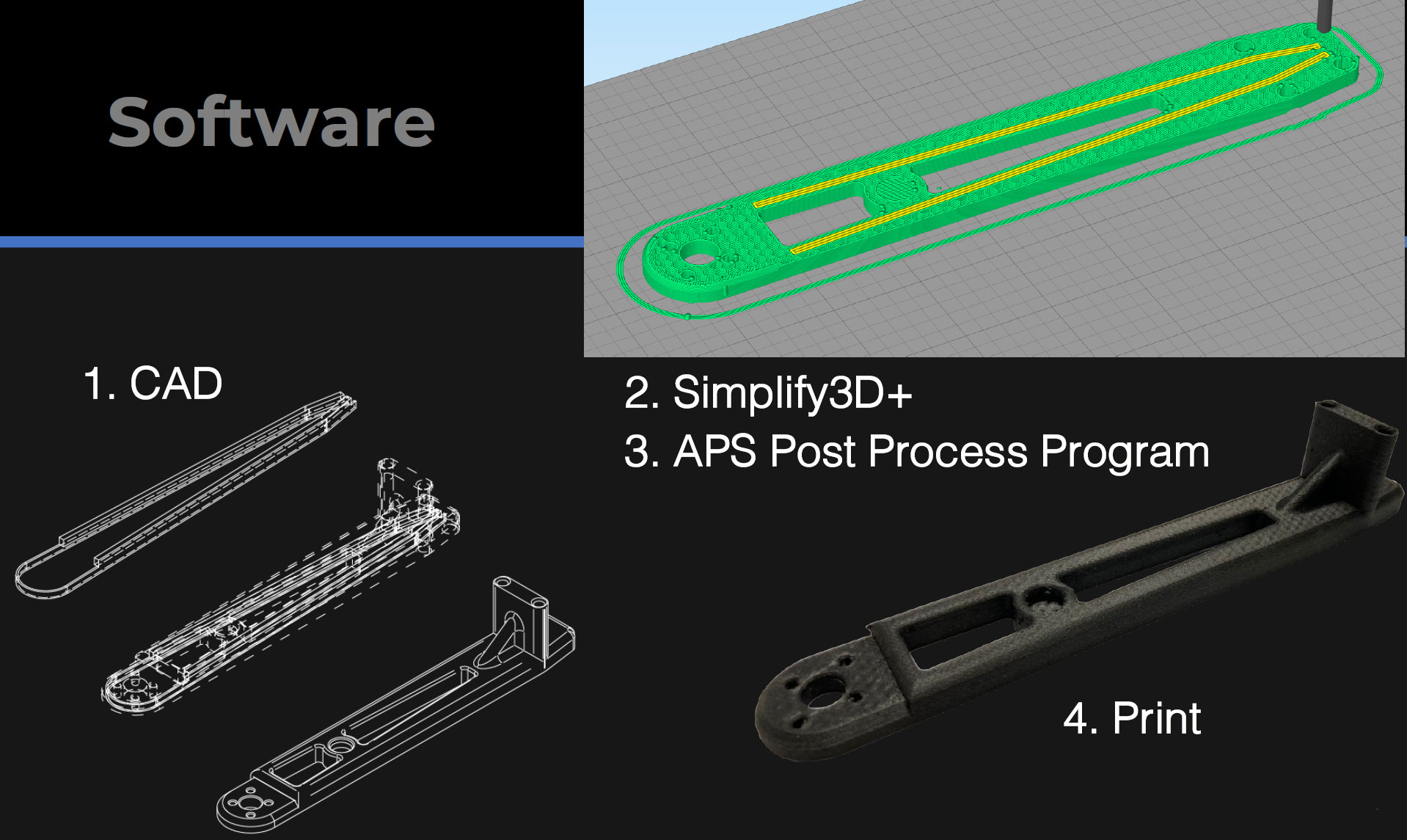

Le Wizard 480+ est également ouvert dans son logiciel. « Nous avons toujours eu besoin d'une ingénierie spéciale », explique Wampl, « et c'est pourquoi nous voulions avoir le plus de contrôle possible. Avec de nombreuses imprimantes, vous êtes un peu limité par le logiciel. Mais avec notre logiciel, vous pouvez placer les fibres exactement où vous le souhaitez, et vous n'êtes limité par aucun algorithme. Bien que vous puissiez utiliser un algorithme pour générer où les fibres devraient être, nous voulions que les ingénieurs contrôlent comment placer les fibres, car ils savent comment la pièce doit être utilisée et quel type de forces finissent où. "

Cela étant dit, le système est relativement facile à utiliser, dit Wampl. « Par exemple, pour imprimer avec deux matériaux différents, vous créez deux pièces différentes en CAO. Vous choisissez ensuite quelle pièce est imprimée dans quel matériau à l'aide de Simplify3D [Cincinnati, Ohio, États-Unis], un logiciel de découpage utilisé pour de nombreuses imprimantes 3D industrielles. Nous avons alors un post-processeur qui crée le code G à imprimer. Simplify3D permet la configuration de tous les paramètres d'impression comme la hauteur et la densité de la couche de remplissage. Pour le post-traitement, il vous suffit de glisser-déposer le fichier, et celui-ci sera adapté à notre machine car nous avons certaines fonctionnalités - comme le changeur d'outils et l'utilisation de filaments de fibres continues - qui ne sont pas très courantes. »

"Nous n'avons vraiment qu'une seule restriction", explique Wampl, "qui est la longueur du filament imprimé. Nous avons une longueur minimale de 20 millimètres. Si un ingénieur fait une longueur d'impression particulière inférieure à 20 millimètres, alors nous rencontrons des complications, et le post-traitement vous dit que ce n'est pas possible. »

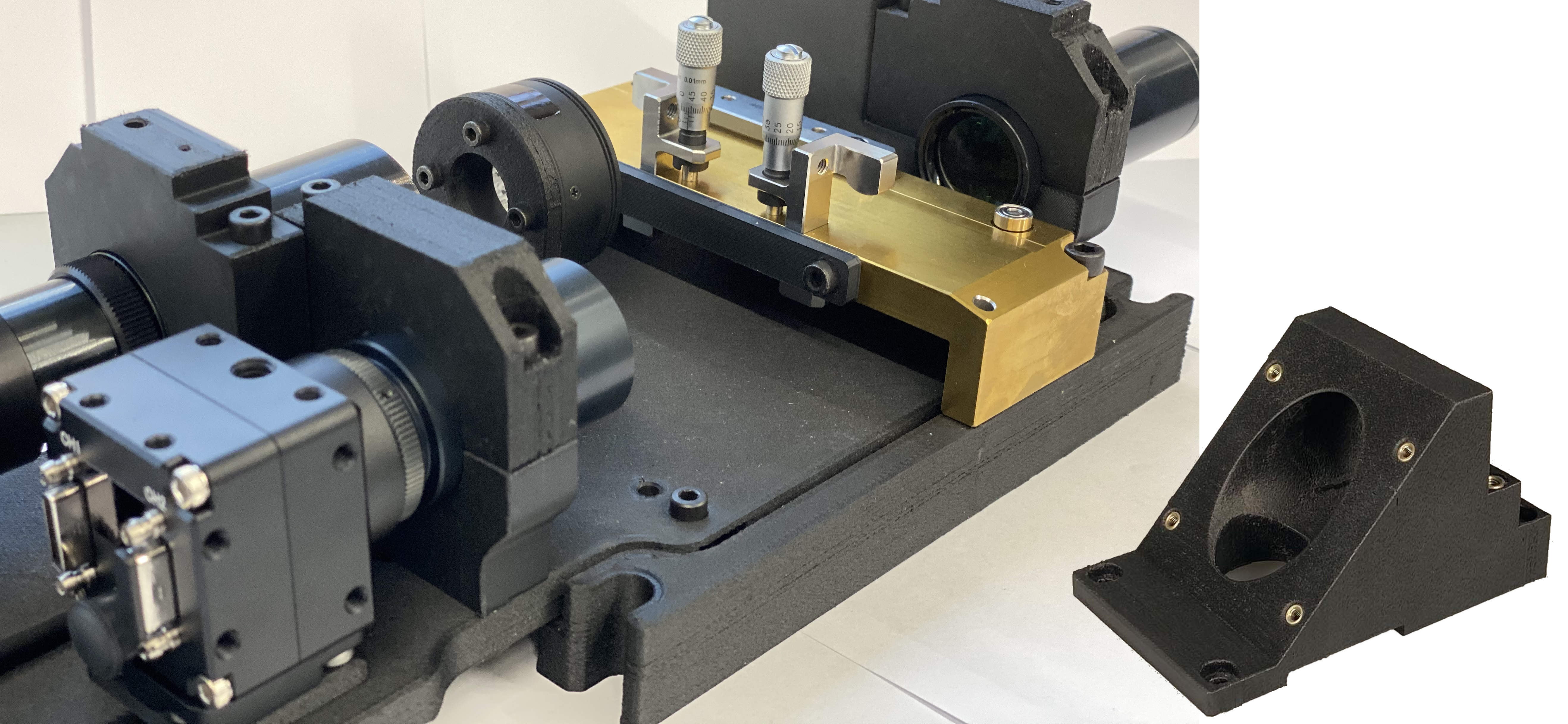

Qualité attendue, livrée

Le premier client du Wizard 480+ était le fabricant d'outils d'emboutissage hautes performances Stepper Fritz GmbH &Co. KG. (Pforzheim, Allemagne). « Ils avaient besoin d'une pièce de rechange pour l'un de leurs outils et nous ont demandé si nous pouvions l'imprimer », explique Wampl. "Ils avaient eu du mal à trouver une imprimante 3D pour le travail en raison de la géométrie complexe et de la combinaison de matériaux requis, y compris la fibre de carbone continue, la matrice thermoplastique et les supports solubles dans l'eau." La version précédente de cette pièce était fabriquée en aluminium fraisé CNC. « Nous avons imprimé la pièce sans aucune modification de forme et nous avons également intégré des filetages pour les inserts », note Wampl. « Nous avons utilisé un filament PA rempli de fibres de carbone coupé du commerce pour la coque extérieure et notre filament continu de fibre de carbone/PA pour l'intérieur. »

Stepper a évalué la pièce, déterminé qu'elle répondait à la précision requise, puis a commandé notre première machine, explique Wampl. "Ils l'utilisent depuis juillet 2020 sans aucun problème et nous disent qu'il produit toujours des pièces avec cette précision."

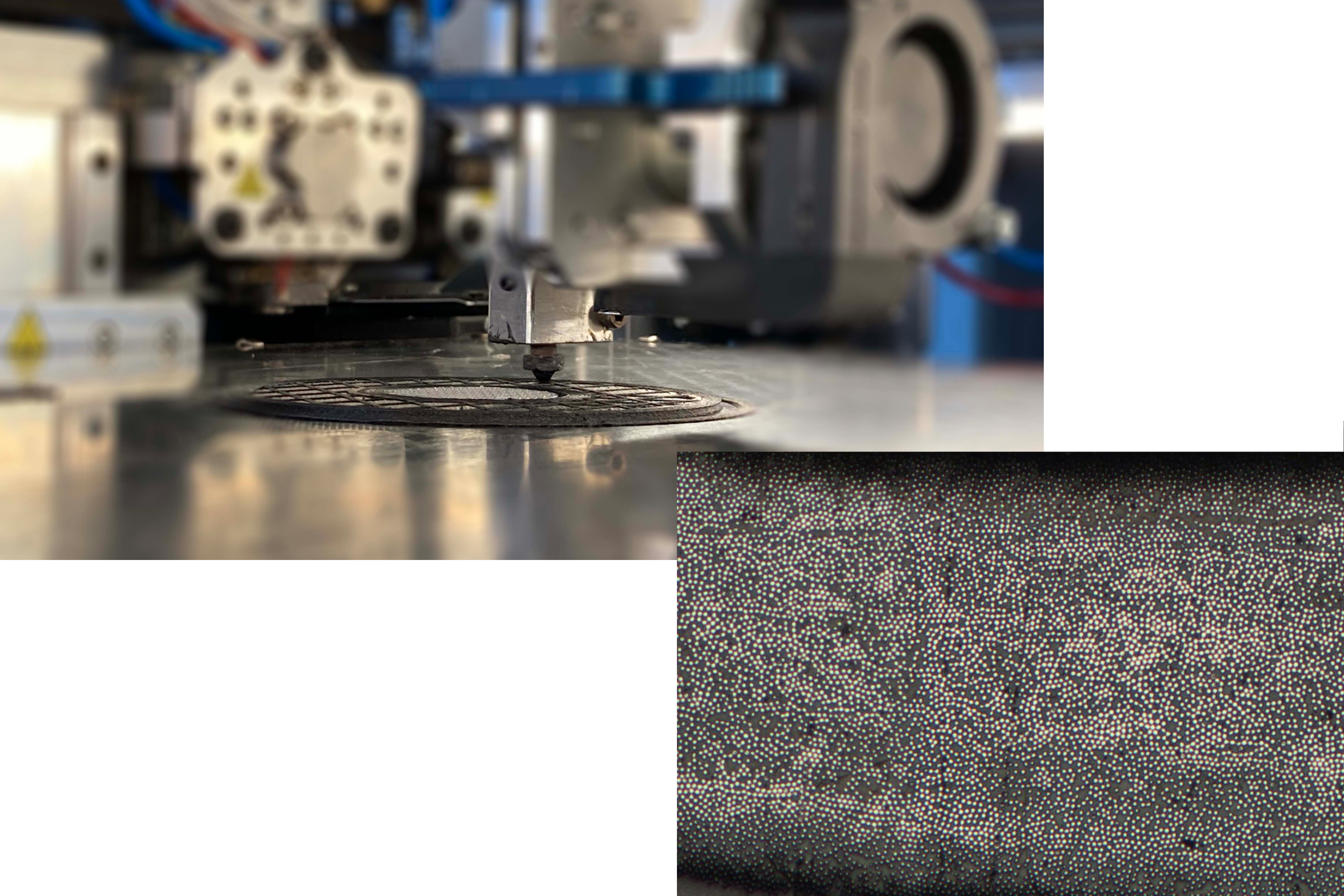

La haute qualité est également une caractéristique des composites renforcés de fibres tels qu'ils sont imprimés, comme le montre la micrographie de l'image d'ouverture, en haut. Comprenant cinq couches de filament PEEK continu 1K renforcé de fibres de carbone d'APS Tech Solutions, la pièce a été coupée et micrographiée juste après l'impression, sans autre consolidation ni post-traitement. Le matériau a également été testé à la FH Vorarlberg (Université des sciences appliquées du Vorarlberg, Allemagne) et micrographié à l'Université de Bayreuth (Bayreuth, Allemagne). Les résultats montrent une résistance à la traction de 1 060 mégapascals et une résistance à la flexion de 750 mégapascals. "Cependant, il s'agissait de tests très préliminaires et nous préparons maintenant des tests plus standardisés, au cours desquels nos techniciens pensent que nous obtiendrons des propriétés encore plus élevées", explique Wampl.

"Nos ventes, pour l'instant, sont principalement destinées aux universités et aux entreprises comme Stepper qui ne sont pas satisfaites de ce qui est sur le marché", explique Wampl. « Il existe des imprimantes 3D à fibre continue dotées d'une bonne technologie, mais la plupart sont limitées en termes de matériaux ou de logiciels. Notre objectif est de servir les clients qui ont besoin de pièces de la plus haute qualité ainsi que de flexibilité, tels que les sociétés d'ingénierie mécanique et spécialisée, ainsi que ceux qui travaillent dans le domaine de la science et du développement des matériaux. »

L'entreprise continue de travailler sur ses propres nouveaux développements, comme l'adaptation de son système pour un bras robotique à six axes et des matériaux pour les applications spatiales. "Nous pensons que les composites imprimés en 3D ont une application beaucoup plus large que ce qui a été vu jusqu'à présent, mais nous élargissons ces horizons et offrons de nouvelles possibilités pour les pièces industrielles."

Résine

- Le placage de métal pour vos pièces imprimées en 3D — Un guide pratique

- Drones extrêmes imprimés en 3D

- Précision dimensionnelle des pièces imprimées en 3D

- VTC Pour Pièces Milieu de Gamme

- Tour automatique CNC pour pièces de précision

- 10 options de résistance à l'eau pour vos pièces imprimées en 3D :matériaux et post-traitement

- Guide rapide pour l'usinage de précision des pièces métalliques

- Prototype rapide pour l'usinage de précision

- Terminologies pour l'usinage de précision