Lanxess, Kautex Textron explore D-LFT pour les boîtiers de batterie EV

L'entreprise de produits chimiques de spécialité Lanxess (Cologne, Allemagne) et Kautex Textron GmbH &Co. KG (Bonn, Allemagne), une entreprise de Textron Inc. (Providence, RI, États-Unis), collaborent depuis plusieurs années pour démontrer les avantages des thermoplastiques techniques par rapport à métaux dans les boîtiers de batteries pour véhicules électriques (VE) en termes de réduction de poids et de coûts, d'intégration fonctionnelle et de comportement d'isolation électrique Ensemble, les sociétés ont développé un démonstrateur technologique proche de la série dans l'étude de faisabilité. Avec une longueur et une largeur d'environ 1 400 millimètres chacune, le système est une pièce de boîtier tout en plastique de grand format avec un poids de l'ordre du kilogramme à deux chiffres.

« Dans un premier temps, nous avons complètement renoncé à l'utilisation de structures de renfort métalliques tout en prouvant que nous pouvons produire commercialement ces composants complexes et volumineux », explique Felix Haas, directeur du développement de produits chez Kautex Textron. À l'avenir, Kautex et Lanxess souhaitent utiliser les résultats de la coopération pour entreprendre des projets de développement pour la production en série avec des constructeurs automobiles.

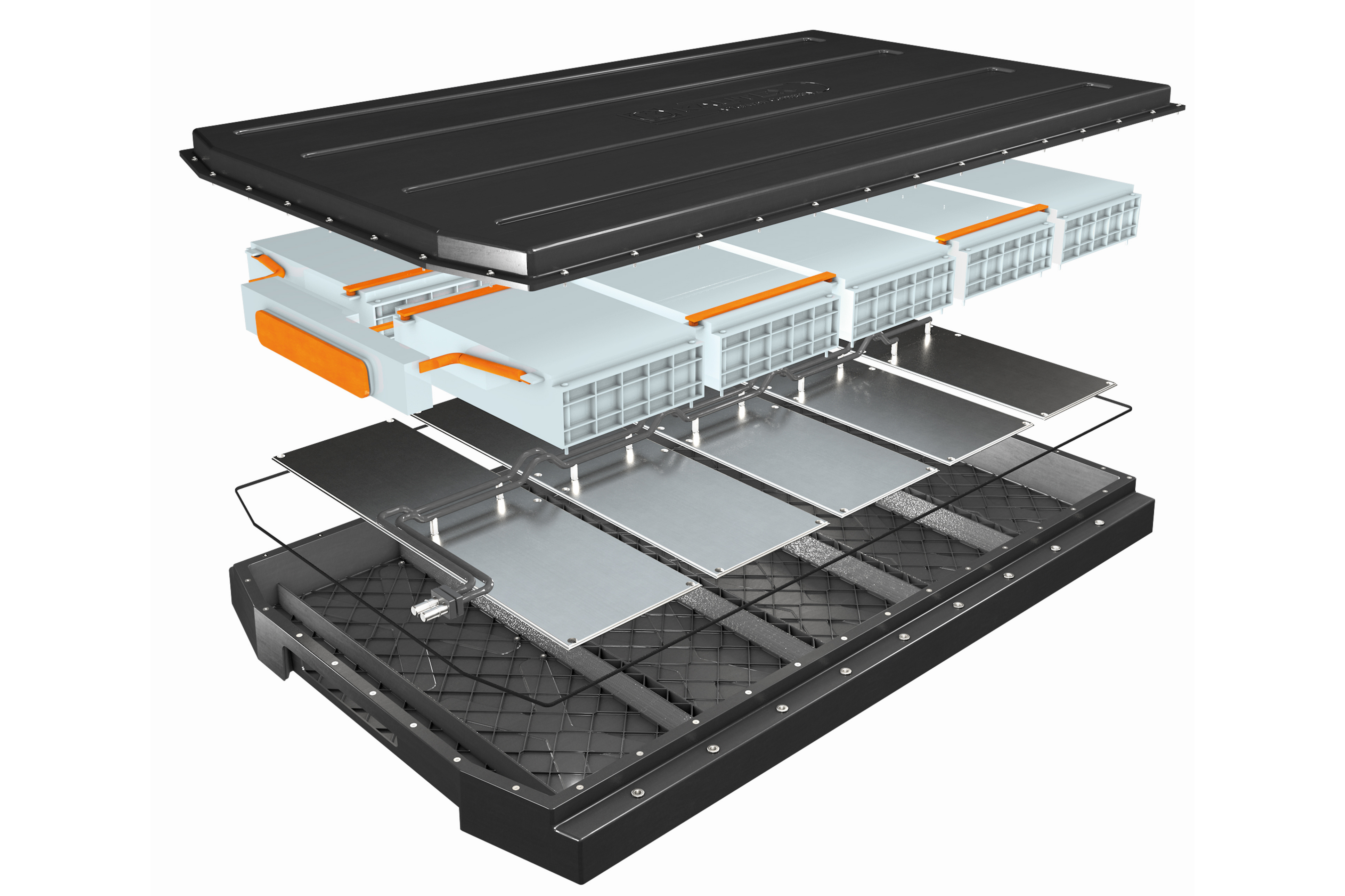

Le démonstrateur a été développé sur la base du boîtier de batterie d'un VE du segment C. Il se compose d'un plateau de boîtier avec une structure de collision, d'un couvercle de boîtier et d'une protection anti-encastrement (sous caisse). Les composants du boîtier peuvent être produits au cours d'un processus de moulage direct de thermoplastique à fibres longues (D-LFT) en une seule étape. Lanxess a optimisé sa résine Durethan B24CMH2.0 PA6 comme matériau pour le composé de moulage D-LFT; Kautex Textron mélange le PA6 pour le procédé avec des rovings en fibre de verre. Le thermoplastique renforcé de fibres continues Tepex dynalite de Lanxess est appliqué comme renfort pour la structure du boîtier. « Le processus permet des temps de cycle plus courts et donc plus économiques que les processus dans lesquels l'acier ou l'aluminium sont traités », explique Haas.

Aujourd'hui, explique Lanxess, les boîtiers des batteries haute tension sont principalement constitués de profilés en acier ou en aluminium extrudé. Selon la classe de véhicule, la longueur et les largeurs du boîtier peuvent être bien supérieures à 2 000 ou 1 500 millimètres, respectivement. La taille, le nombre de composants et les nombreuses étapes de fabrication et d'assemblage rendent les boîtiers métalliques très coûteux. Par exemple, les structures complexes fabriquées à partir de profilés de presse à toron nécessitent de nombreuses étapes de travail secondaires telles que le soudage, le poinçonnage et le rivetage. De plus, les composants métalliques doivent être protégés contre la corrosion dans une étape supplémentaire du processus par un revêtement par immersion cathodique.

« Les plastiques, en revanche, peuvent pleinement exploiter leur liberté de conception. En intégrant des fonctions telles que des fixations et des composants de gestion thermique, le nombre de composants individuels d'un boîtier de batterie peut être considérablement réduit. Cela simplifie l'assemblage et les efforts logistiques, ce qui réduit les coûts de production », explique le Dr Christopher Hoefs, chef de projet e-Powertrain chez Lanxess.

Les boîtiers de batterie haute tension doivent également répondre à une variété d'exigences techniques très exigeantes, notamment une rigidité et une résistance élevées, l'absorption d'énergie en cas de collision, l'ignifugation et l'intégration des boîtiers dans la structure du véhicule, pour n'en nommer que quelques-unes. Lanxess rapporte que les plastiques ont le potentiel de répondre à bon nombre de ces besoins. Le matériau est résistant à la corrosion et électriquement isolant, ce dernier assurant un risque réduit de court-circuit du système. La faible densité des plastiques et leur potentiel de construction légère conduisent également à des boîtiers nettement plus légers, ce qui profite, entre autres, à la gamme des véhicules électriques.

« Nous continuons à travailler ensemble pour optimiser la production et la conception structurelle des composants. L'objectif est de réaliser virtuellement la majorité des travaux de développement, afin de réduire les coûts de conception des prototypes et de raccourcir le délai de mise sur le marché des composants de la future série », explique Hoefs.

Résine

- Certification ISO 26262 pour les composants logiciels

- PET chargé de verre pour composants extérieurs automobiles

- Lanxess ajoute deux nouvelles lignes de production pour les matériaux composites Tepex

- Matériaux :composés techniques renforcés de fibres longues pour composants d'équipement médical

- Composé TPE exclusif pour composants électroniques haut de gamme

- PPA renforcé de fibres de carbone pour composants automobiles et électroniques structurels

- Lanxess propose un service de pigments pour plastiques biodégradables

- LANXESS étend sa capacité de production de composites thermoplastiques renforcés de fibres continues

- Matériaux pour composants Invar 36