Revue :Filtres et membranes en métal poreux pour la séparation huile-eau

Résumé

Ces dernières années, la séparation huile-eau a été largement étudiée pour réduire les influences des eaux usées industrielles et des déversements de pétrole en mer. Une membrane filtrante avec une mouillabilité spéciale peut réaliser la séparation en raison de sa mouillabilité opposée pour la phase aqueuse et la phase huileuse. Dans le domaine des membranes filtrantes à mouillabilité spéciale, les membranes filtrantes en métal poreux ont été beaucoup étudiées en raison de leur efficacité élevée, de leur portabilité, de leur plasticité élevée, de leur stabilité thermique élevée et de leur faible coût. Cet article donne un aperçu des progrès de la recherche sur la fabrication de membranes filtrantes en métal poreux et discute des développements futurs dans ce domaine.

Contexte

L'environnement aquatique et la santé des humains sont sérieusement menacés par les marées noires et les eaux usées industrielles huileuses [1,2,3,4,5] ; par conséquent, de nombreuses études se sont concentrées sur le développement de méthodes efficaces de séparation huile-eau pour le contrôle de la pollution et la récupération des déversements d'hydrocarbures. En raison des différences de propriétés physiques telles que les densités et conductivités des phases huileuse et aqueuse, les méthodes conventionnelles de séparation huile-eau comprennent principalement la sédimentation par gravité, la centrifugation, la séparation électrolytique, la séparation par adsorption [6] et la biodégradation [7]. Cependant, ces méthodes sont coûteuses et plutôt inefficaces car elles n'empêchent pas la diffusion de l'huile.

Ces dernières années, avec les progrès de la science des interfaces et de la bionique, les membranes filtrantes à mouillabilité spéciale ont fourni une nouvelle méthode de traitement des eaux usées huileuses. Des métaux [8], des polymères [9] et des fibres [10] avec divers constituants chimiques ont été utilisés pour fabriquer des membranes poreuses et multicouches. Une membrane filtrante avec une mouillabilité opposée à la phase aqueuse et à la phase huileuse peut former une barrière liquide en absorbant préférentiellement une certaine phase. Sur la base de l'équilibre entre la tension interfaciale huile-eau et la force de pénétration de la phase liquide interceptée, l'huile peut être séparée de l'eau. Par rapport aux techniques conventionnelles de séparation huile-eau, l'utilisation d'une membrane filtrante avec une mouillabilité spéciale implique une fabrication plus facile et est plus efficace et plus capable de filtration ainsi que la récupération de la phase huileuse et de la phase aqueuse à partir d'un mélange huile-eau.

En raison de leur faible coût, de leur plasticité élevée, de leur stabilité thermique élevée et de leurs bonnes propriétés mécaniques, les matériaux métalliques ont été bien étudiés pour être utilisés comme membranes filtrantes avec une mouillabilité spéciale pour la séparation huile-eau. Cette mouillabilité spéciale peut être obtenue en revêtant les membranes de filets métalliques et d'un métal poreux par des méthodes physiques et chimiques. En 2004, Feng et al. [11] ont pulvérisé du polytétrafluoroéthylène hydrophobe (PTFE) sur un maillage en acier inoxydable pour créer une membrane filtrante superhydrophobe-superoléophile et ont rapporté que ce type de membrane filtrante a été appliqué pour la première fois dans le domaine de la séparation huile-eau. Par la suite, de nombreuses membranes filtrantes métalliques poreuses avec une mouillabilité spéciale, fabriquées par revêtement [12], oxydation de surface [13] et modification chimique de surface [14], ont été utilisées avec succès pour la séparation huile-eau. Cet article présente brièvement la théorie de la séparation huile-eau des membranes filtrantes avec une mouillabilité spéciale et analyse la fabrication, les avantages et les inconvénients des membranes filtrantes métalliques poreuses de séparation huile-eau. Les membranes filtrantes sont classées en trois types en fonction de leurs propriétés :les membranes filtrantes à propriété superhydrophobe-superoléphile, à propriétés superhydrophiles et superoléophobes sous-marines et à mouillabilité hydrophile commutable. En outre, les développements futurs dans ce domaine sont discutés.

Le principe de la séparation huile-eau

Le mécanisme de séparation huile-eau par des membranes filtrantes métalliques poreuses avec une mouillabilité particulière est le comportement de supermouillage sur les interfaces de contact de la phase solide, de la phase aqueuse et de la phase huileuse [15]. Puisqu'il existe un équilibre entre la tension interfaciale huile-eau et le pouvoir de pénétration de la phase liquide interceptée, cette membrane filtrante spéciale peut réaliser une séparation sélective dans un mélange huile-eau. Par conséquent, la construction d'une surface supermouillante est le processus clé de la fabrication de membranes filtrantes pour la séparation huile-eau.

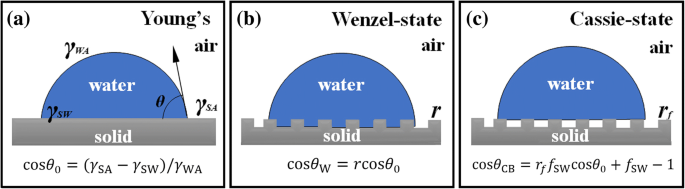

La mouillabilité de surface du matériau de surface peut être caractérisée par l'angle de contact, et les principaux facteurs influençant la mouillabilité du matériau de surface sont l'énergie de surface et la rugosité de surface [16,17,18,19,20]. Sur une surface lisse idéale de solide dans l'air, l'angle de contact peut être exprimé par l'équation de Young [21] :

$$ \cos {\theta}_0=\left({\gamma}_{\mathrm{SA}}-{\gamma}_{\mathrm{SW}}\right)/{\gamma}_{\mathrm {WA}} $$Dans cette équation, γ SA , γ WA et γ SW représentent l'énergie libre interfaciale de l'interface solide-air, de l'interface liquide-air et de l'interface solide-liquide, respectivement, qui est déterminée par les constituants chimiques du matériau de surface. Ainsi, l'affinité intrinsèque d'une surface solide lisse idéale avec la phase aqueuse ou la phase huileuse est principalement déterminée par l'énergie de surface du matériau solide, comme le montre la figure 1a.

un Condition de contact de la surface solide lisse idéale dans l'air et les gouttelettes. b État de Wenzel [21] lorsque les gouttelettes sont en contact avec la surface rugueuse. c Cassie-Baxter état [22] lorsque les gouttelettes sont en contact avec la surface rugueuse

En 1936 et 1944, Wenzel et al. [22] et Cassie et al. [23], respectivement, ont modifié l'équation de Young pour les surfaces réelles et ont proposé que les infiltrations de liquide sur la surface solide à l'état de Wenzel [22] et aux états de Cassie-Baxter [23] soient comme indiqué sur la Fig. 1b, c. Facteur de rugosité de surface r , le rapport de la surface réelle à sa projection horizontale, est introduit dans l'équation de Young modifiée pour amplifier l'affinité de la surface solide avec un certain liquide.

Dans une unité de surface mesurée sur une surface rugueuse, il y a en fait plus de surface; par conséquent, pour la même surface unitaire mesurée, il y a une plus grande intensité d'énergie de surface sur une surface rugueuse qu'une surface lisse [22]. Par conséquent, le facteur de rugosité de surface r peut être considéré comme un facteur qui « amplifie » l'affinité d'une surface solide avec un certain liquide. La surface supermouillante (superhydrophobe ou superhydrophile) peut être fabriquée artificiellement en construisant la micro/nanostructure de surface pour élargir l'affinité intrinsèque de la substance à un certain liquide. Lorsque la surface hydrophobe ou oléophobe est dans l'état Cassie-Baxter, l'air dans la micro/nanostructure entre la gouttelette et les interfaces solides provoque une faible adhérence du liquide à la surface solide, ce qui peut entraîner une surface avec un écoulement automatique et fonctions autonettoyantes.

Membrane filtrante de séparation huile-eau basée sur la porosité du métal

Membrane filtrante superhydrophobe-superoléophile

La feuille de lotus présente une propriété superhydrophobe en raison de sa rugosité de surface causée par des structures en couches micro/nanoscale et de la cire épidermique [24, 25]. Inspiré par cela, la construction de surfaces superhydrophobes a reçu beaucoup d'attention ces dernières années, et des membranes filtrantes avec des propriétés superhydrophobes-superoléophiles ont été produites [11, 14, 26,27,28,29,30,31,32,33]. La tension superficielle de la phase huileuse est généralement inférieure à celle de la phase aqueuse [34, 35]. Selon l'équation de Young, pour créer une surface de membrane filtrante superhydrophobe-superoléophile, l'énergie de surface du matériau choisi doit être maintenue entre celle de l'huile (20-30 mN m −1 ) et de l'eau (~ 72 mN m −1 ) [36], et l'énergie de surface du métal utilisé pour fabriquer la membrane filtrante devrait être plus élevée [37] et présenter un caractère hydrophile. Par conséquent, pour conférer à une surface de membrane filtrante des propriétés superhydrophobes-superoléophiles, l'énergie de surface de la surface en contact avec la phase liquide doit être réduite via un revêtement ou une modification chimique de surface avec un revêtement micro/nanostructure.

Revêtement

Il s'agit de revêtir un substrat membranaire d'un revêtement complexe à micro/nanostructure par des méthodes physiques ou chimiques. Le revêtement combine l'hydrophobie intrinsèque et les propriétés de faible énergie de surface de ses matériaux constitutifs pour créer une structure micro/nanosurface extrêmement rugueuse; ainsi, une surface de membrane filtrante aux propriétés superhydrophobes et superoléophiles est formée sur les substrats métalliques, tels qu'un treillis métallique. À l'heure actuelle, les méthodes de dépôt par pulvérisation [11, 38, 39], de dépôt chimique en phase vapeur [26] et d'électrodéposition [40] sont appliquées avec succès dans la fabrication de membranes filtrantes superhydrophobes-superoléophiles.

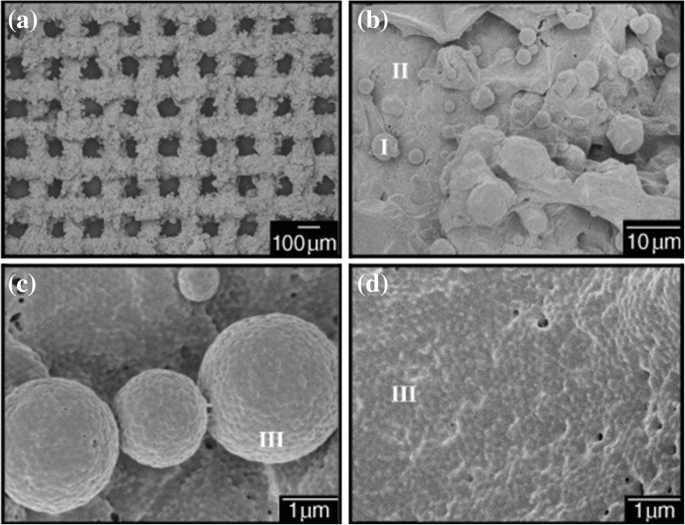

En 2004, Feng et al. [11] ont adopté une méthode de dépôt par pulvérisation pour déposer un revêtement de PTFE sur la surface d'un treillis en acier inoxydable afin de préparer une membrane filtrante de séparation huile-eau avec des propriétés superhydrophobes et superoléophiles, comme le montre la Fig. 2, et ont appliqué cette membrane filtrante mouillante spéciale à séparation huile-eau. La surface du revêtement de PTFE produit par la méthode ci-dessus présente des protubérances sphériques microscopiques avec une structure rugueuse à l'échelle nanométrique, comme le montre la figure 2b–d. Cette morphologie de surface spéciale permet à la surface de la membrane filtrante d'avoir une grande rugosité de surface, amplifie l'hydrophobie intrinsèque du PTFE et confère des caractéristiques superhydrophobes-superoléophiles à la surface de la membrane filtrante. Pendant ce temps, la bonne stabilité et la résistance chimique du PTFE permettent à la membrane filtrante de conserver sa structure de surface et sa superhydrophobie dans des conditions difficiles.

Images de microscopie électronique à balayage (MEB) du film de maille de revêtement préparé à partir d'une maille en acier inoxydable avec un diamètre moyen des pores d'environ 115 μm [11]. un Vue large de la membrane enduite [11]. b –d Vue agrandie de la microstructure de surface de la membrane enduite [11]

La technique de dépôt chimique en phase vapeur peut contrôler avec précision la morphologie et les propriétés des couches sédimentaires en contrôlant le processus de dépôt par dopage gazeux et a une bonne application dans la fabrication de surfaces superhydrophobes [26, 41]. Crick et al. (2013) ont déposé un élastomère de silicone sur une maille de cuivre par dépôt chimique en phase vapeur et ont produit une membrane filtrante en métal poreux aux propriétés superhydrophobes-superoléophiles [26]. Cette méthode est facile à mettre en œuvre et présente une grande flexibilité, car elle ne nécessite que le dépôt et le revêtement d'un élastomère de silicone superhydrophobe sur les surfaces de substrats complexes de différentes tailles.

Jusqu'à présent, seules quelques études ont été rapportées sur l'influence de la température sur la séparation huile-eau. Une augmentation de la température entraîne une diminution de l'énergie de surface de la goutte d'eau, ce qui signifie qu'un liquide à haute température mouille plus facilement la surface qu'un liquide à basse température [42]. En 2018, Cao et al. [39] ont développé une maille de cuivre avec un revêtement superhydrophobe par dépôt par pulvérisation de nanoparticules de polyuréthane modifié et de silice hydrophobe. Ce type de membrane filtrante peut maintenir une bonne hydrophobie et une bonne stabilité mécanique dans un environnement d'eau de 100 °C et possède de bonnes perspectives dans les applications industrielles.

Modification chimique de surface

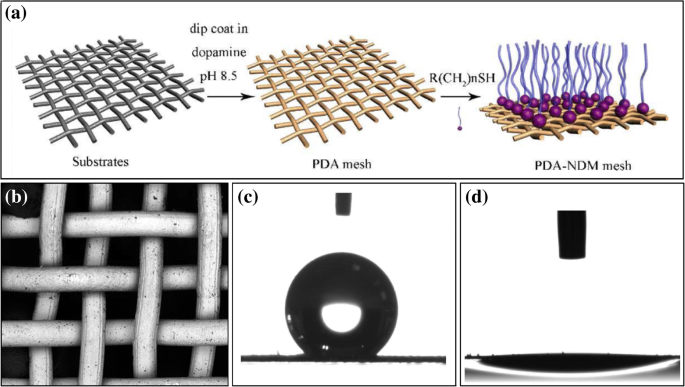

La modification chimique de surface consiste à augmenter la rugosité de surface du substrat en le décorant avec une substance hydrophobe, conférant ainsi à la surface une superhydrophobie. Inspiré du Mytilus edulis protéine du pied 5 [43,44,45], Cao et al. [14] conjugué n -dodécyl mercaptan (NDM) et une membrane en maille d'acier inoxydable recouverte de polydopamine adhésive (PDA) par réaction d'addition de Michael à température ambiante, comme le montre la figure 3a, pour préparer une membrane filtrante superhydrophobe-superoléophile, qui a réussi à séparer l'huile de l'eau . La mouillabilité du maillage PDA-NDM est illustrée à la Fig. 3c, d. Les auteurs ont introduit une nouvelle méthode pour réaliser la séparation huile-eau, par laquelle des propriétés superhydrophobes-superoléophiles sont communiquées à la surface d'une membrane filtrante métallique en décorant la surface rugueuse du substrat métallique avec des groupes fonctionnels ayant des propriétés hydrophiles et oléophobes. Par le même principe, Zang et al. [27] surface de maille de cuivre poreuse cultivée en CuO modifiée à l'aide de perfluorodécyltriéthoxysilane; Wang et al. [28] électrolytique les nanoparticules de Cu sur un treillis de cuivre tel que nettoyé et effectué un greffage thiol; Kong et al. [29] ont déposé de l'oxyde cuivreux sur une maille de cuivre et réalisé une modification de surface à l'aide de NDM. Dans toutes ces expériences, une surface superhydrophobe-superoléophile a été construite et la séparation huile-eau a été réalisée avec succès.

un Description schématique de la préparation du film de maille en acier inoxydable revêtu de polydopamine (PDA) et de N Surface modifiée par le dodécyl mercaptan (NDM) par réaction d'addition de Michael [14]. b La vue à faible grossissement du maillage PDA-NDM avec un diamètre moyen [14] d'environ 40 μm [14]. c La photographie d'une goutte d'eau (2 μL) sur le maillage PDA-NDM avec un angle de contact de 143,8 ± 1,0° [14]. d Une goutte de gasoil (2 μL) se répand et s'imprègne rapidement sur la maille [14]

Des méthodes de galvanoplastie [29], d'électrodéposition [32] et de gravure chimique [33] ont été utilisées pour construire des structures rugueuses à l'échelle microscopique ou nanométrique, mais pour réduire l'énergie de surface, ces méthodes nécessitent des réactifs de modification tels que des silanes contenant du fluor, des alkyl mercaptans et de l'acide laurique. , qui sont nocifs pour l'environnement ; les membranes filtrantes modifiées peuvent provoquer une pollution secondaire de l'eau. Par conséquent, la modification chimique de la surface est avantageuse car elle fournit une faible énergie de surface en suivant des procédures respectueuses de l'environnement.

Membrane filtrante superhydrophile et superoléophobe sous-marine

Une surface hydrophile a une énergie de surface plus élevée qu'une phase aqueuse et, par conséquent, présente généralement une oléophobie. Inspirés des écailles de poisson, Liu et al. [46] ont développé une interface eau/solide superoléophobe et peu adhésive. Les molécules d'eau pourraient être piégées dans les micro/nanostructures de la surface superhydrophile sous-marine car la surface hydrophile présente une oléophobie sous-marine. L'hydrophilie croissante de l'interface augmente l'oléophobie sous-marine, de sorte que la surface superhydrophile possède également une propriété superoléophobe sous-marine. Compte tenu de ce phénomène, diverses membranes filtrantes superhydrophiles et superoléophobes sous-marines ont été fabriquées et appliquées à la séparation huile-eau.

Dans les membranes filtrantes superhydrophiles et superoléophobes sous-marines, l'eau est fixée à la surface de la membrane pour former une barrière liquide oléophobe, qui empêche les gouttelettes d'huile de s'infiltrer, réalisant ainsi une séparation huile-eau [36]. En raison de l'oléophobie sous l'eau et de la faible adhérence à l'huile, le matériau superhydrophile a une excellente propriété antisalissure sous l'eau, de sorte que le problème des pores du filtre bloqués par l'huile est évité [47]. Cependant, en raison de l'adhésion de polluants organiques à faible énergie de surface, la superhydrophilie de ce type de membrane va progressivement diminuer, ce qui affecte par conséquent la capacité de séparation huile-eau.

Les matériaux métalliques, les polymères macromoléculaires et les matériaux inorganiques non métalliques sont tous utilisés dans la fabrication de membranes filtrantes métalliques poreuses superhydrophiles et superoléophobes sous-marines. Les méthodes spécifiques de fabrication comprennent le revêtement et l'oxydation.

Revêtement

Les méthodes de revêtement appliquées à la membrane filtrante superoléophobe superhydrophile-sous l'eau comprennent le revêtement par pulvérisation [48, 49, 50, 51], le revêtement par immersion [12, 52], le revêtement couche par couche (LBL) [53, 54, 55], la croissance chimique [56] et électrodéposition [57]. En utilisant ces méthodes, la surface d'un substrat (généralement un treillis en acier inoxydable ou un treillis en cuivre) est recouverte d'un revêtement super-hydrophile-superoléophobe sous-marin.

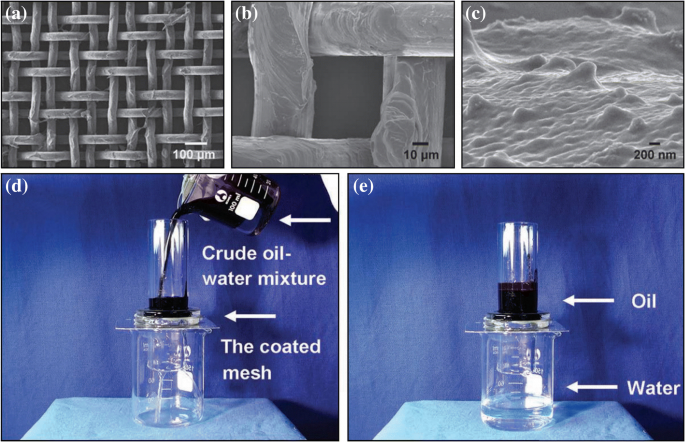

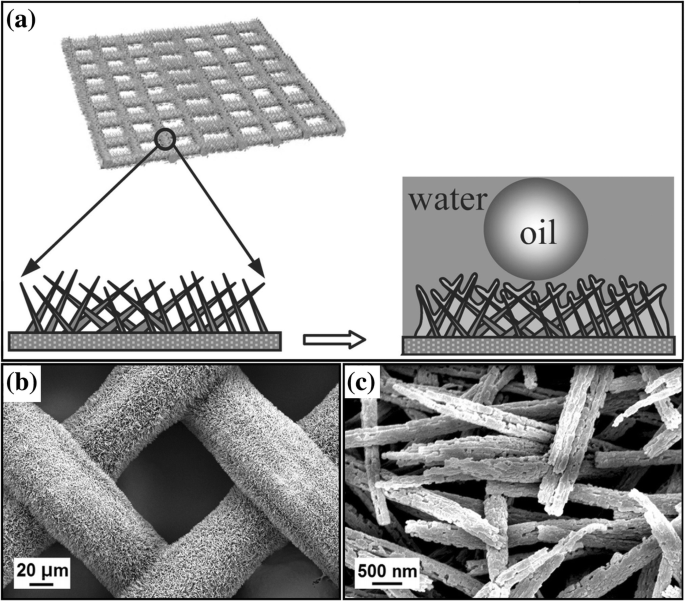

L'hydrogel est largement utilisé dans la séparation huile-eau en raison de son excellente superhydrophilie et de ses bonnes propriétés antisalissures [12, 58,59,60,61,62,63]. Xue et al. [12] ont d'abord créé une membrane filtrante en métal poreux superhydrophile et superoléophobe sous l'eau en enduisant un maillage en acier inoxydable d'hydrogels de polyacrylamide, comme le montre la figure 4. Cette membrane filtrante a une bonne propriété oléophobe et est facile à réutiliser. De plus, l'hydrogel de polyacrylamide est un matériau sans fluorure et respectueux de l'environnement, et ainsi, la pollution secondaire serait évitée lors de la séparation. Cependant, ce revêtement polymère organique est sujet à l'hydratation [64], et la dégradation des matériaux polyacrylamide nécessite des conditions externes extrêmes. Pour préparer une membrane filtrante de séparation huile-eau autonettoyante avec une faible adhérence d'huile sous l'eau, Dai et al. [62] ont fabriqué un nouveau treillis en acier inoxydable recouvert d'hydrogel de gomme de guar avec des propriétés superhydrophiles et superoléophobes sous-marines grâce à une technique de revêtement par immersion simple et efficace. La gomme de guar biodégradable naturelle a été utilisée comme matériaux, et la membrane filtrante préparée présentait une bonne biocompatibilité et une dégradation facile.

un –c Images SEM du maillage enduit d'hydrogel PAM préparé à partir d'un maillage en acier inoxydable avec un diamètre moyen des pores d'environ 50 μm [12]. d , e Etudes de séparation huile/eau du treillis PAM enduit d'hydrogel. La taille des pores du maillage est d'environ 50 μm [12]

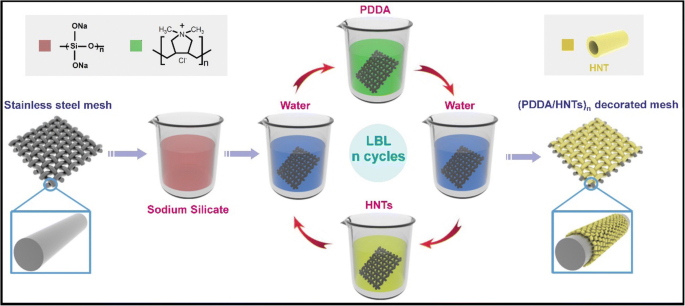

Le revêtement LBL peut intégrer avec précision différents revêtements fonctionnels en un seul revêtement qui est largement déposé à la surface d'une structure complexe [54]. Zhang et al. [54] ont préparé un maillage superoléophobe sous-marin autonettoyant qui peut être utilisé pour la séparation huile-eau par un assemblage LBL de silicate de sodium et de nanoparticules de TiO2 sur un maillage en acier inoxydable. En raison de la présence de la couche de TiO2, les polluants organiques fixés sur les mailles du filtre ont été dégradés catalytiquement après irradiation ultraviolette. La capacité du TiO2 à décomposer les polluants organiques après irradiation ultraviolette a été utilisée avec succès dans plusieurs études [8, 49, 54, 65, 66]. Hou et al. (2017) ont préparé une membrane filtrante en acier inoxydable avec une superoléophobie sous l'eau grâce à un assemblage LBL de poly (chlorure de diallyldiméthylammonium) (PDDA) et de nanotubes d'halloysite (HNT) sur un maillage en acier inoxydable [53], comme le montre la Fig. 5. L'acier inoxydable la membrane filtrante a présenté une bonne durabilité chimique et mécanique et a atteint un taux de séparation huile-eau de plus de 97 %.

Illustration schématique du processus d'assemblage LBL pour la fabrication de la maille décorée (PDDA/HNTs)n [53]

Oxydation

L'oxydation fait référence à la formation d'une couche d'oxyde métallique avec une énergie de surface élevée sur une surface métallique par le biais d'une réaction d'oxydation, conférant à la surface de la membrane filtrante une superhydrophilie. À l'heure actuelle, l'oxydation directe [13, 65, 67], l'oxydation électrochimique [47, 55, 66, 68] et l'oxydation de surface au laser [8, 69] peuvent être utilisées pour la fabrication de membranes filtrantes superhydrophiles et superoléophobes sous-marines.

Feng et al. [13] ont préparé une membrane à poils nanométriques par oxydation de surface d'un maillage de cuivre dans une solution aqueuse alcaline avec (NH4)2S2O8, et cette membrane à poils nanométriques avec Cu(OH)2 présentait de bonnes propriétés superhydrophile-sous-marines superoléophobes, comme le montre Fig. 6a. Comparée au matériau de revêtement de membrane filtrante organique, cette surface de membrane filtrante inorganique a une meilleure résistance aux alcalis et une meilleure propriété antisalissure. Cependant, les nanostructures de Cu(OH)2 seront détruites dans la solution acide et perdront leur capacité de séparation [67]. Zhuo et al. [67] ont utilisé la méthode ci-dessus pour préparer une membrane de nanofil avec Cu(OH)2, puis l'ont immergée dans une solution d'acide oxalique pour préparer une membrane à poils de nanofil avec de l'oxalate cuivrique, comme le montre la figure 6b, c. Cette membrane a une meilleure résistance aux acides que la membrane nanostructurée avec Cu(OH)2.

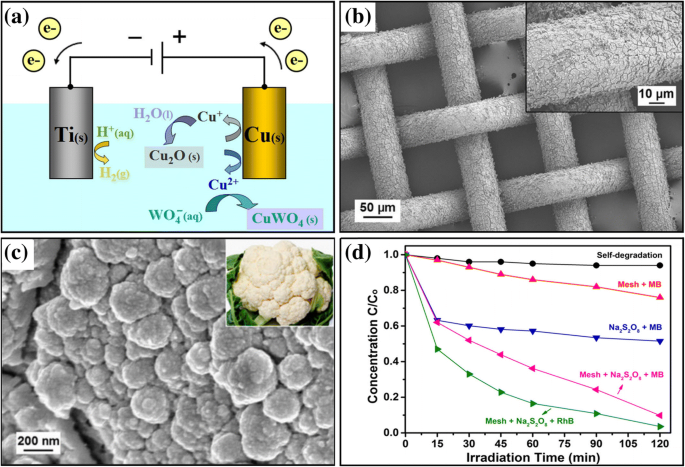

un Illustration schématique du mouillage d'huile sur une membrane à poils nanofilaires avec une structure micro/nano-hiérarchique dans l'eau. [13]. b , c Images SEM d'un maillage de cuivre recouvert de nanorubans CuC2O4 [67]

La méthode d'oxydation directe, dans laquelle une couche hydrophile avec une nanostructure spéciale est générée par oxydation directe dans une solution spécifique, présente de nombreux inconvénients tels que les dangers des réactifs, la dureté des conditions opératoires et la difficulté de contrôler le processus de réaction. En revanche, l'oxydation anodique électrochimique est une alternative efficace à l'oxydation directe, car elle implique une opération simple et peu coûteuse, et elle peut être utilisée pour faire croître des nanostructures ordonnées sur un substrat de grande surface [70]. Avec cette méthode, la morphologie de surface et l'épaisseur de la couche d'oxyde peuvent être contrôlées avec précision [55] en changeant la solution d'électrolyte, en contrôlant la densité de courant, la température de réaction et le temps. Grâce à une oxydation anodique électrochimique simple et très efficace, Pi et al. (2017) ont préparé un Cu2 superhydrophile-sous-marin superoléophobe Maille de cuivre revêtue de S [47] avec une structure unique en forme de plaque enroulée et a séparé avec succès un mélange huile-eau. La membrane a une faible adhérence à l'huile et, contrairement au revêtement polymère, le revêtement inorganique est stable et ne gonfle pas facilement dans l'eau. Zhuo et al. [68] ont utilisé l'oxydation anodique électrochimique, comme le montre la figure 7a, pour préparer une couche hydrophile CuWO4@Cu2O avec une structure hiérarchique semblable à un chou-fleur sur un substrat de cuivre, comme le montre la figure 7b, c. Ce type de membrane catalyse également la photodégradation des polluants organiques. A la différence du TiO2, la couche hydrophile CuWO4@Cu2O peut catalyser la dégradation des polluants organiques par irradiation à la lumière visible, ce qui réduit considérablement la difficulté de dégradation photocatalytique des polluants. La dégradation photocatalytique des polluants dans l'eau par différents photocatalyseurs est illustrée à la figure 7d.

un Illustration schématique de la croissance de CuWO4@Cu2O sur substrat de cuivre par anodisation [68]. b , c Morphologie et structure du film CuWO4@Cu2O sur maille de cuivre [68]. d Courbes de photodégradation des polluants dans l'eau en utilisant différents photocatalyseurs sous irradiation en lumière visible [68]

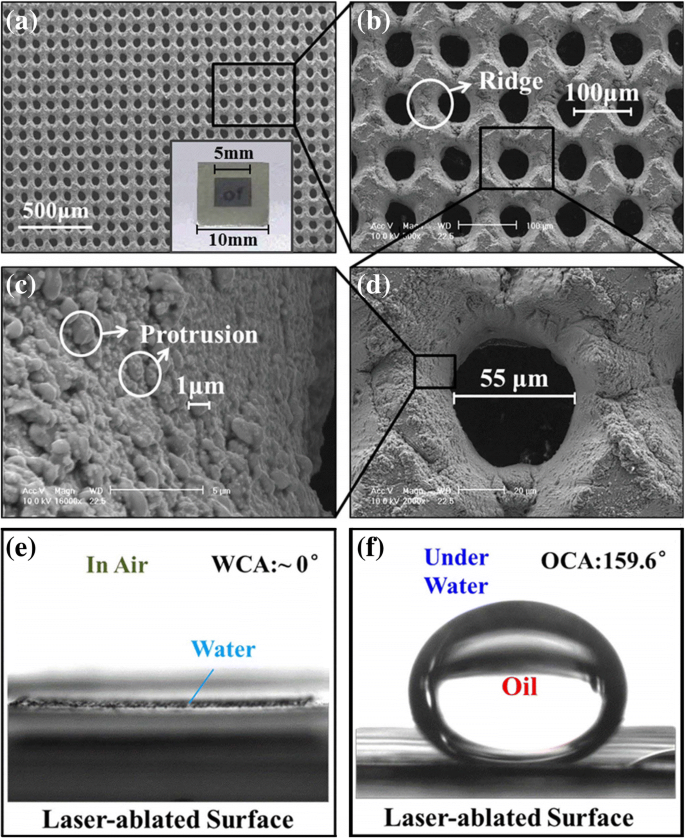

Ces dernières années, les phénomènes de pulvérisation et de dépôt dans le traitement au laser ont attiré une large attention [71]. Les surfaces métalliques sont soumises à une action laser, générant une ablation et un plasma à haute température. Le plasma est déposé sur le substrat métallique pour former une couche d'oxyde à micro/nanostructure complexe, conférant à la surface métallique laser une propriété superhydrophile. Ye et al. (2016) ont fabriqué des membranes filtrantes à matrice de micropores en titane à l'aide d'un forage laser femtoseconde [8]. Comme le montre la figure 8a–d, une couche de TiO2 hydrophile s'est formée à la surface de la membrane par traitement au laser ; la paroi des pores micrométriques était recouverte de protubérances micrométriques et des protubérances striées se formaient entre les pores adjacents. Ces microstructures ont augmenté la rugosité de surface de la membrane filtrante, ce qui a amplifié l'hydrophilie de la couche de TiO2 à la surface et a ainsi conféré à la membrane filtrante une superhydrophilie et une superoléophobie sous-marine. La mouillabilité de la surface de la feuille de titane après le perçage au laser est illustrée à la Fig. 8e, f. En raison de la présence de la couche de TiO2 à propriété semi-conductrice, les polluants organiques adhérant à la membrane ont été dégradés catalytiquement après une irradiation ultraviolette.

un –d Images SEM d'une feuille de titane pour ablation fabriquée avec une fluence laser de 12,4 J/cm2 et un espacement des microtrous de 100 μm [8]. e Comportement de mouillage des gouttelettes d'eau sur la surface de la feuille de titane après perçage laser [8]. f Comportement de mouillage des gouttelettes d'huile sous-marines sur la surface de la feuille de titane après perçage laser [8]

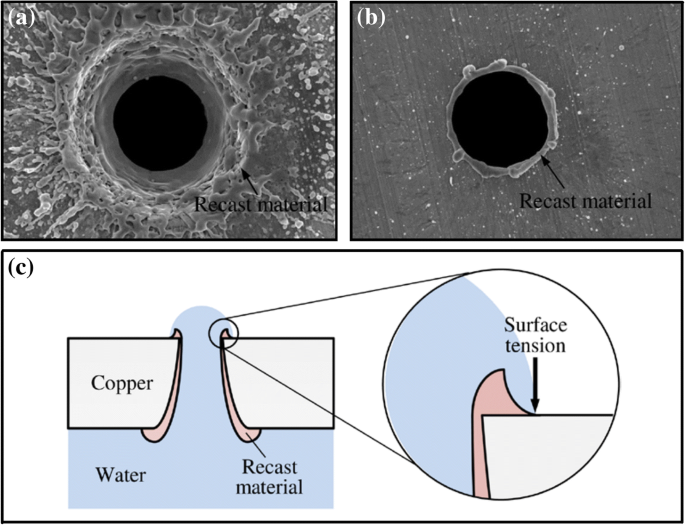

Ho et al. [69] ont fabriqué des membranes filtrantes à matrice de micropores en cuivre à l'aide d'un forage laser femtoseconde et ont créé une membrane filtrante superhydrophile. L'emplacement d'entrée et l'emplacement de sortie du trou créé à l'aide d'un usinage par faisceau laser sont illustrés à la Fig. 9a, b. En raison de la tension superficielle de l'eau et de la morphologie striée annulaire spéciale de la sortie microporeuse, comme le montre la figure 9c, la ligne de contact eau-cuivre se termine à la sortie microporeuse. La séparation huile-eau peut être réalisée sur la base des différentes pressions de l'huile et de l'eau passant à travers les réseaux de micropores. Cette méthode de fabrication implique l'utilisation de réactifs chimiques pour la modification de surface et est simple et respectueuse de l'environnement. Cependant, le cuivre est facilement oxydé et corrodé par l'eau de mer pour former des matériaux tels que le chlorure de cuivre alcalin, le sulfate de cuivre alcalin et la patine [72], ce qui déforme la structure de surface de la membrane et affecte la capacité de séparation huile-eau.

Un trou créé à l'aide d'un usinage par faisceau laser. un L'emplacement de l'entrée. b L'emplacement de sortie. (Les conditions du faisceau laser sont de 500 μJ par impulsion, 20 kHz et 10 tirs) [69]. c L'emplacement de la ligne de contact de l'eau sur un trou avec un matériau refondu à un état d'équilibre [69]

En raison de l'oléophobie sous-marine et de la faible adhérence de l'huile, la membrane filtrante superhydrophile-sous-marine superoléophobe a de bonnes performances anti-salissures sous-marines et, par conséquent, ses pores ne sont pas obstrués par l'huile [47]. Cependant, en raison de l'adhésion de polluants organiques à faible énergie de surface, la superhydrophilie de cette membrane va progressivement diminuer, ce qui affectera la capacité de séparation huile-eau. Par conséquent, les méthodes de fabrication de surfaces de membrane filtrante autonettoyantes et d'augmentation de l'efficacité de séparation huile-eau et de la durée de vie des membranes filtrantes sont des défis qui doivent être résolus dans le domaine de la recherche sur la membrane filtrante superhydrophile-sous-marine superoléophobe.

Membrane filtrante avec mouillabilité commutable

Dans le domaine de la séparation huile-eau, la mouillabilité peut déterminer la surface où la conversion contrôlable de la filtration de l'huile ou de la filtration de l'eau est réalisée sur un seul dispositif à membrane filtrante, puis un dispositif intelligent de séparation huile-eau peut être fabriqué, ce qui a une bonne perspectives dans les applications industrielles [73].

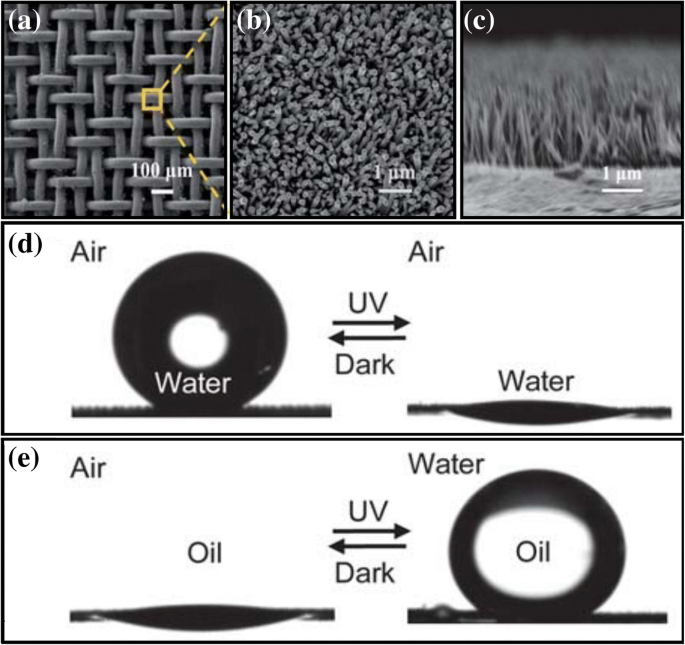

Les chercheurs ont construit des membranes filtrantes commutables avec une mouillabilité commutable sur les textiles [74, 75, 76, 77], les nanotubes de carbone [78] et le papier filtre [79] pour obtenir une séparation intelligente de l'huile et de l'eau. Dans les études d'une membrane filtrante métallique poreuse, Tian et al. [80] ont préparé un réseau de mailles en acier inoxydable recouvert de nanotiges de ZnO par une approche de solution en deux étapes, comme le montre la figure 10a–c. Une membrane filtrante photocatalytique de séparation huile-eau a été obtenue. Après irradiation ultraviolette, la membrane présentait des propriétés superhydrophiles-superoléophobes sous-marines, qui empêchaient l'huile dans un mélange huile-eau de passer à travers la maille du filtre. Après avoir été stockée dans l'obscurité pendant 7 jours ou dans une atmosphère d'oxygène pendant 2 h, la membrane pourrait retrouver une superhydrophobie – superoléophobie sous l'eau, comme le montre la figure 10d, e. Yan et al. [81] ont également utilisé la mouillabilité commutable d'un matériau ZnO dans un lecteur optique pour fabriquer une membrane filtrante de séparation huile-eau photo-induite en pulvérisant des nanoparticules hydrophobes de ZnO et des mélanges de polyuréthane à base d'eau. Avec cette méthode simple, la membrane peut atteindre une mouillabilité commutable grâce à une irradiation ultraviolette et un traitement thermique alternés. Yi et al. (2018) ont développé une fine couche d'argent sur un treillis de cuivre par une réaction de déplacement unique, puis ont fabriqué une membrane filtrante avec une mouillabilité spéciale dans la conversion catalytique des rayons ultraviolets [82]. The membrane obtained super-hydrophobic properties after heat treatment and superhydrophilic–underwater superoleophobic properties after ultraviolet irradiation.

un –c Schematic diagrams of the SEM images of as-prepared aligned ZnO nanorod array-coated stainless steel mesh films [80]. d Photographs of a water droplet on the coated mesh film after dark storage (left) and under UV irradiation (middle) in air with contact angles of ~ 155° and ~ 0°, respectively [80]. e Photographs of an oil droplet (1,2-dichloroethane) on the mesh film in air (left) and underwater (middle) with contact angles of ~ 0° and ~ 156°, respectively [80]

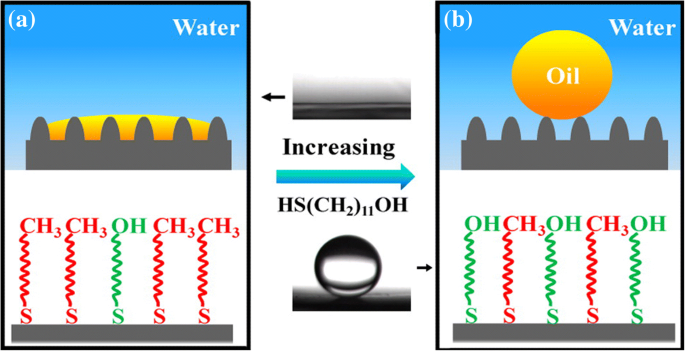

Cheng et al. [83] prepared copper oxides with a micro/nano composite structure on a copper substrate by immersing the copper mesh into a compound solution of (NH4 )2 S2 O8 (0.1 M) and NaOH (2.5 M) for 12 h, and then used a mixed mercaptan solution of HS(CH2)9CH3 and HS(CH2)11OH to chemically modify the immersed surface, and finally prepared a water–oil separation filter membrane with controllable surface wettability. When the mole fraction of HS(CH2)11OH in the mixed mercaptan solution approached 0, the surface of the filter membrane exhibited superhydrophobic and superoleophilic properties, as shown in Fig. 11a, and the filter membrane allows only the oil in the oil–water mixture to pass through. When the mole fraction of HS(CH2)11OH was close to 1, the surface of the filter membrane showed superhydrophilic–underwater superoleophobic properties, as shown in Fig. 11b, and the filter membrane allows only the water in the oil–water mixture to pass through. The superhydrophilicity-superoleophobicity of the membrane is due to its surface rough micro-morphology and the hydroxyl and alkyl functional groups introduced into its surface by the mixed mercaptan solution. Hydroxyl exhibits hydrophilicity, while alkyl exhibits hydrophobicity and oleophilicity. Changing the mole fraction of HS(CH2)11OH in the mixed mercaptan solution results in a change in the ratio of the hydroxyl groups to alkyl groups on the membrane surface and consequently alters the affinity of filter membrane surface to water and oil.

Schematic illustration of underwater oil wettability on the obtained surfaces:for surfaces prepared with XOH ≤ 0.2, the surfaces are mainly covered by the hydrophobic and oleophilic methyl groups; thus the oil droplet can enter into the microstructures, and the surface would show underwater superoleophilicity (a ). For the surface prepared with XOH ≥ 0.6, the presence of many hydroxyl groups increases the hydrophilicity of the surface, and water can enter into the microstructures; the oil droplet would reside in the composite Cassie state, and the surface would show superoleophobicity (b ) [83]

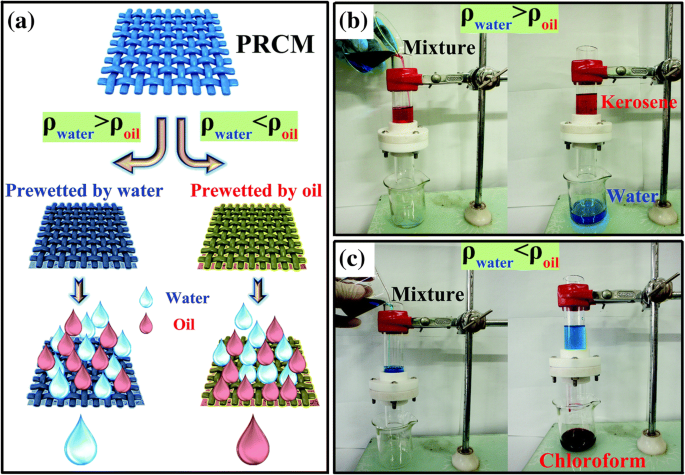

The pre-wetting of oil–water separation filter membranes exploits the strong affinity of the membrane surface for water and oil to achieve surface hydrophobic and oleophobic conversions as well as an intelligent separation of the oil–water mixture. Li et al. [84] exploited the hydrophilicity of starch, cellulose and pectin in waste potato residue powders and the ability to absorb oil; they sprayed a mixture of waste potato residue and waterborne polyurethane on a stainless steel mesh to fabricate a superoleophobic or superhydrophobic oil–water separation filter membrane catalysed by pre-wetting with water or oil. When the filter membrane is pre-wetted by water, the surface of the membrane acquires underwater super oleophobicity and will allow only water through the filter membrane, as shown in Fig. 12a, b. When the filter membrane is pre-wetted by oil, the surface of the membrane acquires super-hydrophobicity under the oil and would allow only oil to pass through the filter membrane, as shown in Fig. 12a, c.

un Schematic illustration of the selective separation of oil/water mixtures. PCRM means potato residue coated-mesh. b Separation of kerosene–water mixtures (where ρwate r > ρoil ). c Separation of chloroform–water mixtures (where ρwater < ρoil ) (the water was dyed with methylene blue and oil is dyed with Oil Red O to enhance the visual effect) [84]

Conclusions

In summary, existing oil–water separation porous metal filter membranes can utilise the special wettability of the membrane surface to separate an oil–water mixture and has advantages such as high efficiency, portability, high plasticity, high thermal stability, good mechanical property and low cost. However, there are some aspects where these filter membranes need improvement for effective treatments of industrial wastewater and offshore crude oil spills. First, the environmental adaptability of the filter membranes needs to be enhanced and its working stability in extreme conditions, such as strong acid and alkali, high-concentration salt solution and corrosive liquid, needs to be strengthened, and its mechanical strength should be improved to adapt to the real environment. In addition, the material and modification reagents for fabricating the filter membrane need to be eco-friendly during fabrication and application processes. Furthermore, the fabricating process should be simple, and the manufacturing cost should be reasonable to meet the needs of large-scale production. 3D printing technology has shown outstanding advantages, such as waste minimization, freedom of design, mass customization and the ability to manufacture complex structures [85]. Biomimetic super-hydrophobic structure [86] and superhydrophobic PLA membrane [87] have been printed for oil-water separation. Those results show that 3D printing technology made fabrication process of complex micro-nano structure become easier. Based on this technology, oil-water separation membrane with higher efficient can be gotten in the future. Finally, when the oil–water mixture is in an emulsion state, the filter membrane needs to maintain the oil–water separation capability. An oil–water mixed emulsion is generally defined as oil–water dispersion [88] with a droplet diameter of less than 20 μm, and existing studies of oil–water separation by porous metal filter membranes rarely report the separating conditions for a mixed liquid in an emulsion state. Jiang et al. [52] prepared a superhydrophilic–underwater superoleophobic stainless steel mesh that can preliminarily separate oil–water mixed emulsions using a one-step solution coating method with methyltrimethoxysilane, but this filter membrane cannot completely separate oil–water mixture emulsions, since the apertures of many existing oil–water separation porous metal filter membranes are too large. This remains an urgent challenge in the field of oil–water separation by porous metal filter membranes that need to be solved.

Abréviations

- HNTs:

-

Halloysite nanotubes

- LBL:

-

Layer-by-layer

- NDM:

-

N -Dodecyl mercaptan

- PDA :

-

Polydopamine

- PDDA:

-

Poly (diallyldimethylammonium chloride)

- PTFE :

-

Polytétrafluoroéthylène

Nanomatériaux

- Filtres passe-bas

- Filtres passe-haut

- Filtres coupe-bande

- 20 outils et équipements de soudage de base pour les débutants

- Conseils pour l'application de lubrifiant pour métal :éviter le surgraissage et plus encore

- Explication de la terminologie métallurgique :un glossaire pour les fabricants et les machinistes

- La fabrication et l'outillage de pièces métalliques pour les systèmes d'injection de carburant

- Considérations pour la sélection d'un filtre à air comprimé

- L'importance de la filtration dans les surpresseurs industriels et d'aération