Antich and Sons développe une technique de filage de fil composite pour la production de préformes tissées en 3D

Le producteur de tissus Antich and Sons (Huddersfield, Royaume-Uni) a réalisé un changement radical dans sa capacité de fabrication pour produire des préformes tissées multicouches 3D finies pour les composites avancés utilisés dans l'aérospatiale et l'automobile grâce à un projet pionnier avec le Centre de recherche de fabrication avancée de l'Université de Sheffield (AMRC, Catcliffe, Royaume-Uni)

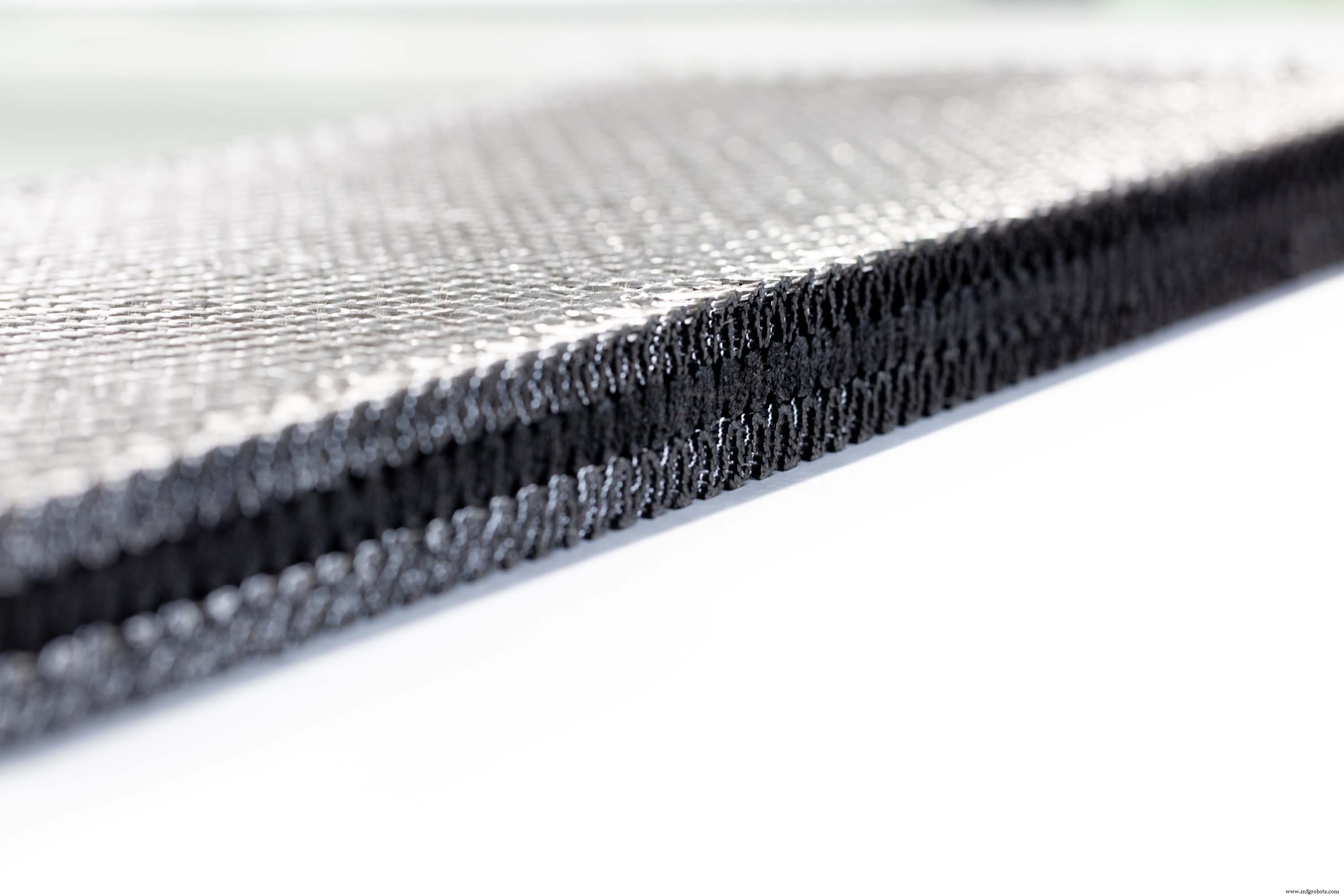

La capacité avancée d'Antich and Sons est l'aboutissement de FABFORM, un projet de trois ans entrepris avec l'AMRC et financé par Innovate UK, qui s'est concentré sur le développement des méthodes supplémentaires nécessaires pour créer des préformes stabilisées de forme quasi nette d'épaisseur variable. Ces préformes devraient permettre une utilisation efficace du matériau dans un composant, garantir la taille et la forme correctes à déposer dans les moules utilisés pour l'injection de résine matricielle composite, ainsi que faciliter une manipulation et un transport plus faciles et plus robustes.

Le responsable de la recherche et du développement de l'entreprise, Andy Smith, déclare que les développements dans la stabilisation et le rognage des préformes en fibre de carbone tissées en 3D avec des épaisseurs uniformes et variables sont une réalisation importante pour l'entreprise basée à Huddersfield, la déplaçant au-delà de l'état actuel des choses. capacités de fabrication de pointe.

« Les méthodes d'épaisseur variable, de stabilisation et de coupe développées pour les matériaux tissés en 3D dans FABFORM permettent une avancée significative dans la chaîne de valeur », déclare Smith. « Cela fait d'Antich un tisserand de tissus à un fabricant de préformes composites avancées prêtes pour la prochaine étape du processus de fabrication. »

Smith note que le développement des processus clés nécessaires pour transformer les tissus tissés en 3D en préformes « prêtes pour le moulage » est encore immature dans la chaîne d'approvisionnement du Royaume-Uni. Il affirme que les nouveaux développements d'Antich and Sons apportent une grande valeur au marché en faisant progresser les technologies de fabrication, en améliorant les performances des produits et en rationalisant les capacités de production.

« Dans le passé, les préformes tissées en 3D étaient un travail difficile à préparer pour les opérations de moulage et étaient également susceptibles de se détériorer lorsqu'elles étaient manipulées et coupées », explique Smith. « Par conséquent, nous avons estimé qu'il était crucial qu'en tant que tisserand, nous développions la technologie à la fois pendant et après le tissage pour fournir des préformes finies et stables qui peuvent être facilement utilisées par les utilisateurs finaux.

« La possibilité d'accéder aux installations de classe mondiale de l'Université de Sheffield AMRC a été d'une grande aide dans l'adoption d'une approche scientifique pour évaluer, sélectionner et tester les bonnes technologies ainsi que pour développer les processus à l'échelle industrielle, des équipements de haute technologie ."

Chris McHugh, responsable du développement des fibres sèches à l'AMRC Composite Centre, déclare que les développements réalisés grâce à FABFORM soutiennent la création de produits plus compétitifs, plus légers, plus rigides et plus solides, tout en aidant à diversifier les sources de revenus, à créer de nouveaux emplois et à augmenter la base de compétences. dans les composites.

Il ajoute :« La collaboration entre l'AMRC et Antich and Sons a utilisé les technologies avancées combinées et l'expérience disponibles pour faire progresser les capacités de préformage de tissage 3D pour la fabrication au Royaume-Uni. Les résultats du projet ont le potentiel de générer de nouvelles affaires importantes et de fortes exportations pour le Royaume-Uni, dans des applications de fabrication intersectorielles à haute valeur ajoutée, y compris les solides marchés d'exportation de l'automobile et de l'aérospatiale. »

Smith affirme que FABFORM a été "une excellente première étape" dans l'incorporation de technologies clés telles que la réduction de l'épaisseur, la stabilisation et la coupe des bords qui convertissent mécaniquement le tissu 3D en une préforme utilisable pour une opération de moulage composite.

Il dit que le savoir-faire de ce projet a été développé en étudiant diverses techniques de stabilisation des préformes et en évaluant quantitativement leurs performances grâce à plusieurs méthodes de test telles que les tests d'effilochage des bords et les tests de cisaillement du cadre, pour n'en nommer que quelques-uns. Cela a été suivi par la comparaison d'un large éventail de méthodes de coupe des préformes, y compris le laser, la découpe au jet d'eau et les méthodes par ultrasons.

« La capacité de fournir des préformes avancées et prêtes à l'emploi ouvre de nouvelles voies pour le développement de matériaux structuraux et complexes alternatifs sur le marché britannique, permettant la création de produits plus compétitifs », ajoute Smith. "Les opportunités futures sur des marchés tels que les énergies renouvelables (pales d'éoliennes), le rail (structure de la carrosserie), le traitement industriel et la défense offriront des avantages à long terme pour le secteur composite britannique au sens large."

Avec plus de dix ans d'expertise dans la recherche et le développement de composites, dans des domaines tels que les composites à matrice polymère (PMC) et les composites à matrice aluminium (AMC), Antich and Sons affirme qu'elle continue de faire avancer l'entreprise vers de nouvelles applications pour sa technologie de tissage.

La société a acquis une machine à tisser 3D à lance unique de Lindauer Dornier GmbH (Lindau, Allemagne), y compris une plate-forme à décollage horizontal (HTO) qui serait la première du genre au Royaume-Uni. Cette plate-forme HTO permet un tirer le tissu de la machine dans une configuration horizontale droite, au lieu d'autour d'un rouleau, ce qui est essentiel pour éviter la distorsion avec les tissus épais, et constitue la base des techniques de séparation des couches qui facilitent l'épaisseur variable, dit la société. La capacité de moulage par transfert de résine (RTM) des prototypes a également été ajoutée pour accélérer les cycles de développement.

Antich and Sons a l'intention d'exposer à Advanced Engineering et à JEC World au retour des conférences.

fibre

- Essentium et Lehvoss s'associent pour développer des matériaux pour la fabrication additive

- DSM et Nedcam vont développer de nouvelles applications pour l'impression 3D grand format

- Demande de proposition – Photographie et production vidéo

- Broetje-Automation élargit le portefeuille AFP pour la production composite en série

- INEOS Styrolution va construire un site de production pour le composite thermoplastique StyLight

- SABIC lance un panneau composite pour le bâtiment et la construction

- AV&R et APN s'associent pour développer la robotique pour la fabrication aéronautique

- ExRobotics et Yokogawa vont développer la robotique pour l'inspection des environnements dangereux

- Poupée coulissante automatique pour tournage suisse et de production