Fraunhofer IFAM automatise le pré-assemblage des cadres de fuselage CFRP

L'automatisation est l'une des stratégies les plus importantes pour augmenter l'efficacité de la production. Un nouvel effecteur terminal de positionnement et de forage a été développé dans le cadre du projet « Impulse » — financé par le ministère fédéral allemand des Affaires économiques et de l'Énergie (BMWi) — et le projet « Tempo » (« Technologies pour l'assemblage et la production efficaces de composants de fuselage CFRP ”) sous-projet.

Cet effecteur d'extrémité automatise le pré-assemblage d'éléments de rigidification (taquets) sur des cadres intégrés en CFRP pour la fabrication de fuselages d'avions. La production manuelle précédente nécessitait également plus d'étapes de processus. Alternativement, l'effecteur final compact peut également être récupéré par des robots industriels standard. Cela permet d'augmenter le taux de production, à la fois avec une qualité constante et à moindre coût.

Développées par les partenaires Airbus Hambourg (Allemagne) et Fraunhofer Institute for Manufacturing Technology and Advanced Materials (IFAM, Stade), ces solutions d'automatisation ont déjà été validées dans un environnement de production proche de la série sur un prototype grandeur nature. Le projet a été achevé avec succès en 2020.

Pré-assemblage des cadres CFRP

Les cadres sont les éléments de raidissement transversaux d'un fuselage d'avion. L'utilisation de CFRP et la construction innovante et intégrale des fuselages de l'Airbus A350 permettent d'économiser du poids et des étapes de production. Des éléments de renforcement supplémentaires (taquets) sont nécessaires pour empêcher le cadre de se plier latéralement. Les nervures, qui peuvent mesurer jusqu'à 6 mètres de long, diffèrent toutes les unes des autres sur le plan géométrique, de sorte qu'un gabarit de moule spécial serait nécessaire pour chaque nervure afin d'équiper manuellement les composants de tasseaux avec des tolérances allant jusqu'à 0,2 millimètre. Ces modèles sont coûteux et complexes à utiliser. De plus, l'alimentation manuelle des taquets et le pré-assemblage nécessitent de grandes variations. Des étapes de mesure étendues sur les pièces jointes pour un alignement de position exact seraient également essentielles.

« Le projet « Tempo » nous a posé le défi d'automatiser les étapes du processus de manière à réduire à la fois la durée et la complexité du processus », explique Leander Brieskorn, chef de projet chez Fraunhofer IFAM. « Les taquets doivent être ramassés automatiquement et acheminés vers le cadre. Afin de riveter le cadre et le taquet ensemble, il a ensuite été nécessaire de percer les deux composants. Nous y sommes parvenus en équipant le cadre de taquets à l'aide de notre effecteur terminal haute précision nouvellement développé. De plus, le cadre a été monté sur la coque du fuselage sans aucun écart dans notre usine d'assemblage de fuselage de quasi-série à Stade. »

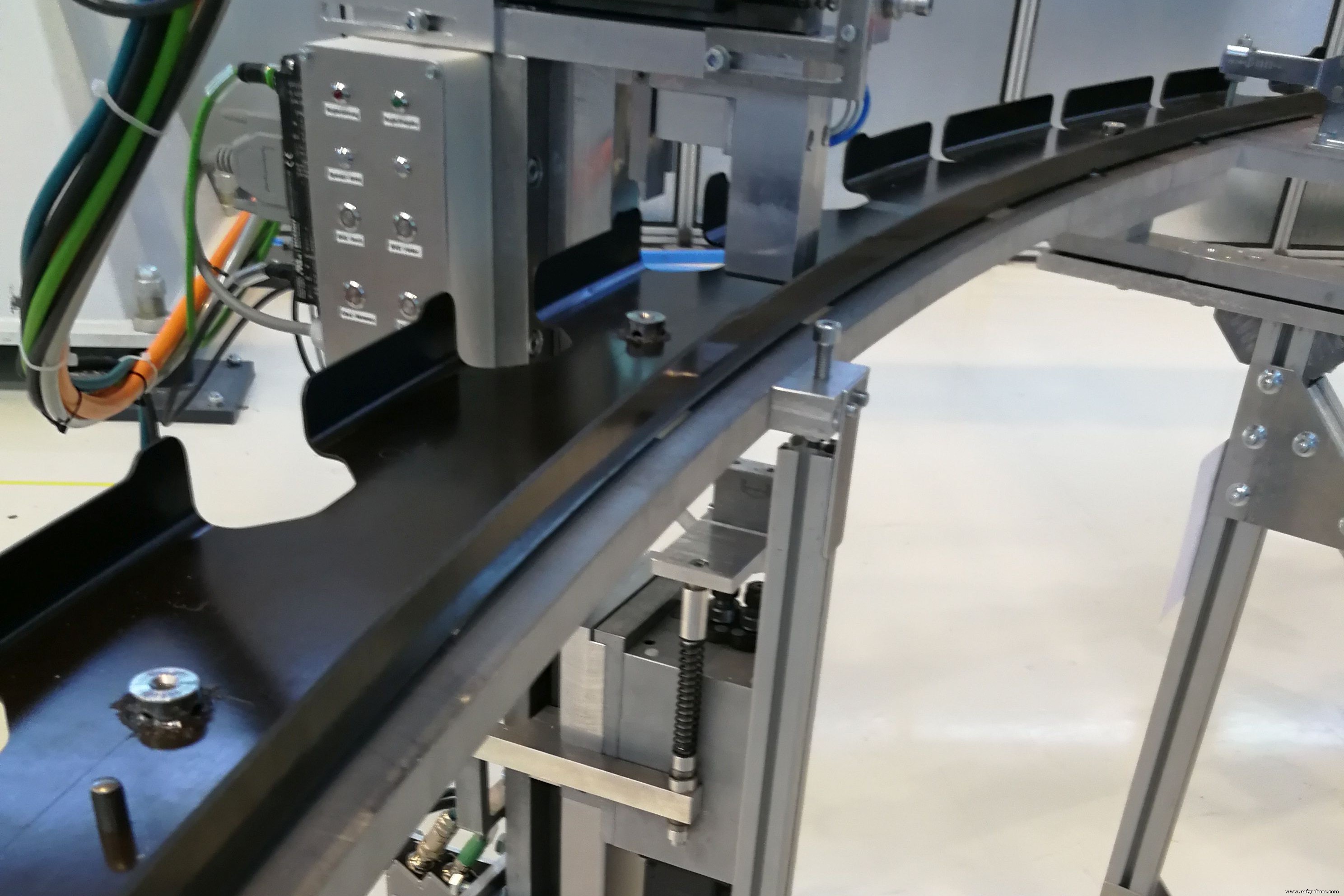

Effecteur terminal de positionnement et de perçage pour un pré-assemblage automatisé, de haute précision et de qualité garantie de cadres intégrés en PRFC

L'effecteur terminal de positionnement et de perçage développé remplit les tâches consistant à recevoir différents tasseaux, à les positionner sur différents cadres intégrés et à doubler simultanément le perçage des deux composants. L'effecteur final de construction compacte peut être capté par le système de portail utilisé ainsi que par des robots industriels standard. Le système de portique est sélectionné pour une plus grande précision de positionnement. Le cadre intégral est tendu sur pilotis sous le portail et peut être orienté dans l'espace à l'aide de plusieurs options de réglage mécanique. L'effecteur terminal a un support symétrique avec lequel il peut saisir des crampons d'orientations différentes et les serrer sur le support. À l'aide de butées mécaniques amorties par ressort, il aborde les positions d'assemblage respectives avec une précision locale. Alors que l'élément de raidissement du taquet est placé sur la surface intégrale du cadre par le haut et que les deux composants sont serrés à l'aide d'un mécanisme intégré, le processus de perçage est effectué à l'arrière du cadre pour empêcher le CFRP de s'effilocher. Un système d'aspiration capte la poussière de perçage qui en résulte. Une fois les composants percés, les positions des tasseaux sur le cadre sont définies. Les taquets peuvent ensuite être rivetés sur le cadre.

L'effecteur final peut être contrôlé via un automate système et reçoit ses données de position globale à partir des données CAO importées des composants. La nouvelle situation de montage est adaptée via une mesure rapide en amont à l'aide d'un laser tracker. La technologie innovante permet un processus fiable et une précision de positionnement élevée. À l'exception d'appuyer sur le bouton de démarrage d'un panneau de commande, tout le reste est exécuté automatiquement. L'interface opérateur conviviale spécialement développée, avec des images explicites pour faciliter la saisie, permet même aux employés inexpérimentés de se familiariser rapidement avec le contrôle du système.

En apportant des modifications appropriées au ramasseur de taquets, l'effecteur d'extrémité peut également monter des types de taquets géométriquement légèrement différents et les positionner avec précision sur différents types de cadres intégrés. La précision du classement automatisé est de ± 0,1 millimètre et dépasse ainsi les exigences de précision de 200 %.

La technologie de mesure intégrée dans l'effecteur de positionnement et de perçage documente exactement la pression de contact requise de 200 newtons ainsi que de nombreux autres paramètres pour surveiller les conditions optimales pour le pré-assemblage des tasseaux sur le cadre intégré. Cela garantit une assurance qualité en ligne.

Poursuite des travaux de R&D dans le sous-projet « Tempo »

Le châssis intégral équipé de taquets a été installé sur la coque du fuselage dans un système d'assemblage de fuselage proche de la série dans le sous-projet « Tempo » du centre technique du Fraunhofer IFAM à Stade. La mesure des espaces de joint entre le cadre intégral et la peau du fuselage a montré qu'ils étaient tous inférieurs à 0,3 millimètres, ce qui rend inutile le remplissage d'espace supplémentaire.

L'effecteur final développé pour le pré-assemblage, le positionnement et le perçage des cadres peut également être utilisé pour l'assemblage de composants dans d'autres industries, telles que les éoliennes, les véhicules ferroviaires, les véhicules utilitaires, l'automobile ou la construction navale, en adaptant le système de montage.

Après une période de trois ans et demi, le projet de recherche « Impuls » (« Solutions innovantes, réalisables à moyen terme et économiques pour les composants de fuselage CFRP ») financé par le ministère fédéral allemand de l'Économie et de l'Énergie BMWi a pris fin en 2020 , dont le sous-projet « Tempo »; Numéro de financement BMWi :20W1526F. Le Fraunhofer IFAM tient à remercier le BMWi pour le financement fourni.

fibre

- Monture de lunettes

- BMW produira en masse un cadre de moto boulonné en fibre de carbone

- Faites une déclaration subtile avec ces cadres de plaque d'immatriculation en fibre de carbone

- Fraunhofer IPT automatise la production d'aubes de ventilateur de moteur en thermoplastique CFRP

- Impression 3D de moules CFRP pour flaperon RTM, exosquelettes et plus encore

- Châssis CFRP prototypes WMG pour véhicule de démonstration VLR (Very Light Rail)

- Arevo va produire des cadres de vélo en composite Pilot imprimés en 3D

- Le CFRP surpasse l'acier dans les rotules de précision

- Plastic Omnium confirme sa position dans les réservoirs de stockage d'hydrogène CFRP