Matériaux courants compatibles avec les autoclaves

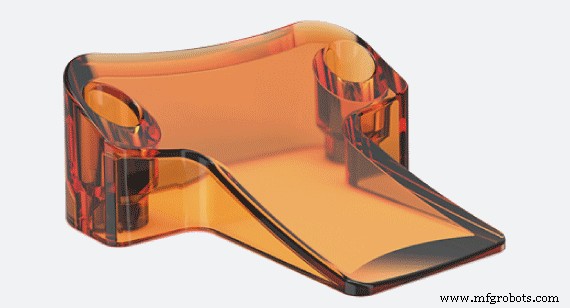

Moulé à partir d'ABS attrayant et translucide, cette pièce a été fabriquée pour Triax Technologies pour leur dispositif Proximity Trace, qui pendant le La pandémie de COVID-19 a aidé les entreprises à rechercher les contacts sur le lieu de travail.

Moulé à partir d'ABS attrayant et translucide, cette pièce a été fabriquée pour Triax Technologies pour leur dispositif Proximity Trace, qui pendant le La pandémie de COVID-19 a aidé les entreprises à rechercher les contacts sur le lieu de travail.

Vous avez un peu d'appréhension à propos de cette procédure médicale à venir ? C'est compréhensible, mais vous aurez beaucoup moins à vous soucier de savoir que les instruments seront stériles et exempts de micro-organismes. Les médecins ont commencé à réaliser l'importance d'un équipement stérilisé il y a plus de 150 ans, mais ce n'est qu'en 1879 que le microbiologiste français Charles Chamberland a inventé un appareil pour le délivrer.

Comment fonctionnent les autoclaves

Un autoclave fonctionne un peu comme l'autocuiseur que certaines personnes utilisent pour mariner les concombres et les œufs. Les instruments sont d'abord placés dans une chambre scellée, après quoi une pompe élimine tout l'air de l'intérieur. La température est portée à au moins 250 °F (121 °C) et de la vapeur sous pression est appliquée pendant 30 à 60 minutes.

D'autres méthodes de stérilisation sont disponibles, parmi lesquelles la chaleur sèche, le rayonnement et la lumière ultraviolette, le gaz d'oxyde d'éthylène et le peroxyde d'hydrogène vaporisé, mais cet article se concentrera sur l'autoclavage; plus important encore, il décrira certains des matériaux et traitements de surface capables de résister à la chaleur et à l'humidité dans cette forme courante de stérilisation.

Ce qui fonctionne et ce qui ne fonctionne pas dans un autoclave

Commençons par nommer quelques matériaux qui sont définitivement interdits avec l'autoclavage. Heureusement, c'est une courte liste :

- Polyamide (nylon ou PA)

- Polyéthylène (PE) et ses variantes basse et haute densité, LDPE et HDPE (bien que ce dernier s'en rapproche)

- Polyméthacrylate de méthyle (PMMA, plus connu sous le nom d'acrylique)

- Polystyrène (PS)

- Polychlorure de vinyle (PVC)

Maintenant, voici les gardiens :

- Polypropylène (PP) est un polymère peu coûteux capable de résister aux températures d'autoclave. Pour une alternative optiquement claire (et plus chère) à l'acrylique, il y a le polycarbonate (PC), le matériau du verre pare-balles.

- Polyoxyméthylène (POM) , alias acétal ou Delrin, est un thermoplastique de qualité technique qui offre un faible coefficient de frottement, une rigidité et une résistance à l'usure élevées, ainsi qu'une bonne stabilité dimensionnelle.

- En parlant de faible frottement, jetez un œil au polytétrafluoroéthylène (PTFE) . Vous le connaissez probablement sous le nom de Téflon, une famille de fluoropolymères qui se distingue par sa solidité et sa résistance chimique extrême sur une large plage de températures.

- Polyétheréthercétone (PEEK) est un thermoplastique organique qui est devenu un incontournable pour la communauté médicale depuis son invention en 1978. Il est utilisé pour tout, des implants médicaux aux composants de chromatographie en phase gazeuse sous ultra-vide.

- Silicone et sa forme alternative, LSR (caoutchouc de silicone liquide) , est un autre matériau étonnant. C'est une excellente option pour une gamme de pièces nécessitant flexibilité, biocompatibilité et résistance aux produits chimiques et à la croissance bactérienne. Et oui, il est tout à fait autoclavable.

Tout comme le sulfure de polyphénylène (PPS), le polysulfone (PSU), et polyéther sulfone (PES) . Ces thermoplastiques et d'autres sont facilement usinés, moulés par injection ou imprimés en 3D.

Métaux autoclavables

Les polymères sont un excellent choix pour divers composants médicaux, tout comme les métaux, et quatre des alliages les plus courants sur ce marché sont 304 et acier inoxydable 316 et leurs cousins bas carbone, 304L et 316L . Tous sont largement utilisés dans l'instrumentation médicale, les équipements chirurgicaux tels que les scalpels et les pinces, les fauteuils roulants, les câbles et les conteneurs à déchets.

Le 316L est le plus populaire d'entre eux pour les pièces qui vont dans le corps, y compris les vis à os, les plaques de fixation et autres implants, mais pour les appareils orthopédiques nécessitant une plus grande résistance et une résistance à la fatigue, cobalt chrome (CoCr) ou Ti-6Al-4V le titane est généralement le premier choix.

Avec chacun de ces métaux, il est essentiel de passiver les pièces après fabrication à l'aide d'acide nitrique ou citrique. Cela élimine tout fer libre de la surface et crée une couche d'oxyde protectrice, augmentant considérablement leur résistance à la corrosion.

De même, l'aluminium est un candidat pour les pièces médicales autoclavables, à condition qu'il soit d'abord revêtu par conversion à l'aide d'une anodisation de type II (acide sulfurique) ou de type III (revêtement dur) de qualité médicale. C'est également vrai pour de nombreux aciers :l'acier doux 1018 , par exemple, ou le 4140 beaucoup plus résistant - mais là encore, leurs surfaces sujettes à la corrosion doivent être protégées par un placage de chrome dur ou peut-être de nickel brillant.

L'industrie médicale est exigeante, remplie de toutes sortes de spécifications et d'exigences de qualité. Il est donc crucial d'étudier le type de stérilisation nécessaire pour rendre les pièces sûres pour l'application prévue et de déterminer quels matériaux cochent cette case. La bonne nouvelle est que nous avons de nombreuses années d'expérience dans ce domaine et que nous pouvons vous aider à déterminer quels matériaux conviennent à votre prochain projet. Appelez-nous.

Matériau composite

- Antidérivés communs

- Le développement de matériaux composites légers dans l'industrie médicale

- Matériaux :SMA/PMMA pour les appareils de test médical POC

- Débuts de matériels médicaux/de santé améliorés à MD&M West

- Matériaux :Filament PEEK de qualité implantaire pour applications médicales en impression 3D

- Coulée d'uréthane :matériaux, couleurs, transparence et applications courantes

- Les meilleurs matériaux pour vos prototypes médicaux

- L'évolution des matériaux médicaux

- Matériaux courants de moulage par injection de plastique