Rendre les processus laser plus durables

Les lasers sont utilisés dans divers processus de fabrication et, ces dernières années, le spectre est devenu de plus en plus large. Qu'il s'agisse de VCSEL dans la technologie des capteurs, de lasers bleus et verts pour souder des cellules de batterie, de puissants lasers à fibre dans la fabrication additive ou de lasers à cascade quantique dans la technologie médicale, la technologie laser révolutionne actuellement de nombreuses industries. Mais une chose ressort :même dans les usines de production modernes, la possibilité de rendre les processus laser plus durables en mesurant le système laser lui-même est souvent négligée.

Il existe de nombreuses nouvelles technologies et instruments qui contribuent à améliorer la qualité de la production dans les processus laser tout en simplifiant la documentation et en préservant les ressources. Aujourd'hui, il est même possible de caractériser l'ensemble des caustiques du faisceau avec des mesures entièrement automatisées et neutres en temps de cycle pendant le très court chargement d'une cellule robotisée ou dans une chambre de construction étanche dans la fabrication additive.

Un paradoxe avec des risques

Pendant de nombreuses années, il y avait une croyance persistante qu'un faisceau laser, en soi, est "sans entretien", car il ne "s'émousse" jamais en tant qu'outil. Même maintenant, il existe encore des entreprises qui investissent dans des installations de production à la pointe de la technologie, mais mesurent le laser beaucoup trop rarement et utilisent une technologie de mesure obsolète. La réalité est que les processus laser changent avec le temps. Les gens de l'industrie commencent à réaliser à quel point il est important de vérifier le faisceau laser focalisé. Outre les exigences croissantes en matière de qualité des composants et les pressions économiques auxquelles sont confrontées de nombreuses entreprises, la durabilité devient un facteur de décision crucial. Mais ici, la technologie laser et la conscience environnementale doivent aller de pair. Les objectifs sont simples :

-

Pas de rebut ;

-

Réduction de la consommation de matériaux ;

-

Réduction de la consommation d'énergie ;

-

Minimisation des retouches.

Lors de la conception des processus, une chose doit être gardée à l'esprit :un laser ne fonctionne qu'aussi bien que le débit de son faisceau. Et ses composants intégrés s'usent et se salissent avec le temps. Cela provoque souvent soit une augmentation globale du diamètre de mise au point, soit un déplacement de la position de mise au point, ce qui entraîne également un diamètre de faisceau plus grand. Dans les deux cas, cela réduit la densité de puissance au niveau du traitement. Si ces modifications passent inaperçues, des coûts supplémentaires surviendront - perte de matériel dans des pièces défectueuses et/ou perte de temps et de main-d'œuvre pour résoudre le problème. Pour compenser le changement dans le processus sans réellement réparer la source, les utilisateurs ont recours à la réduction de la vitesse de traitement et/ou à l'augmentation de la puissance du laser. Les deux entraînent une consommation accrue d'énergie et de gaz de procédé. En d'autres termes... ce n'est pas quelque chose que tout le monde veut ou peut se permettre de nos jours !

Concentrez-vous sur la qualité et le coût unitaire

Pour augmenter la durabilité du procédé laser, on peut commencer par plusieurs points d'entrée différents. Tout d'abord, il est primordial de savoir comment la focalisation du faisceau se comporte globalement et comment tout changement de puissance laser et de position de focalisation affectera le processus. Ces enquêtes sont généralement menées au cours du développement.

Cependant, une fois le processus laser mis en service, une mesure peut indiquer si le laser fonctionne toujours dans l'environnement de production comme il l'a fait dans le développement. Au fur et à mesure que l'opération se poursuit, les tâches de maintenance essentielles comprennent la vérification des lentilles optiques et des fenêtres de protection - et leur remplacement si nécessaire. Si des erreurs et des rejets se produisent, il est recommandé d'avoir une stratégie de mesure claire qui définit comment remettre rapidement le système laser en état de fonctionnement.

La procédure suivante produit généralement de bons résultats :

- Vérifiez le réglage du faisceau au niveau de la buse de coupe (le cas échéant).

- Replacez la vitre de protection.

- Vérifiez le réglage de la trajectoire du faisceau.

- Vérifiez la puissance et le profil du faisceau de sortie du laser.

Les paramètres centraux à mesurer sont la puissance laser, le diamètre du foyer, la position du foyer (x, y, z), le décalage du foyer, le profil et la divergence du faisceau, la qualité du faisceau M2, ainsi que le BPP (produit des paramètres du faisceau). Cependant, pour toutes ces mesures, la question de savoir quelle technologie de mesure utiliser ne doit pas être décidée uniquement en fonction de la puissance laser; il est essentiel de connaître également la densité de puissance du laser.

La densité de puissance laser est définie comme la puissance par unité de surface (watt/cm 2 ). Une modification du diamètre de focalisation - due par exemple à une lentille mal refroidie ou à une vitre de protection sale - exerce une influence directe sur la densité de puissance du faisceau laser et peut avoir de multiples conséquences :

-

La vitesse de déplacement devra peut-être être réduite.

-

La qualité de la pièce usinée lors du processus de découpe ou de soudage peut en souffrir.

-

Les temps de production et la consommation d'énergie peuvent augmenter, tout comme le besoin de gaz coûteux utilisés dans le traitement.

-

La zone affectée par la chaleur (HAZ) sera plus grande, nécessitant plus de finition post-traitement comme le redressage, l'ébavurage ou le polissage. Dans certaines circonstances, une perte de qualité non détectée peut entraîner une diminution de la résistance - un défaut qui, une fois reconnu, peut entraîner des rappels coûteux.

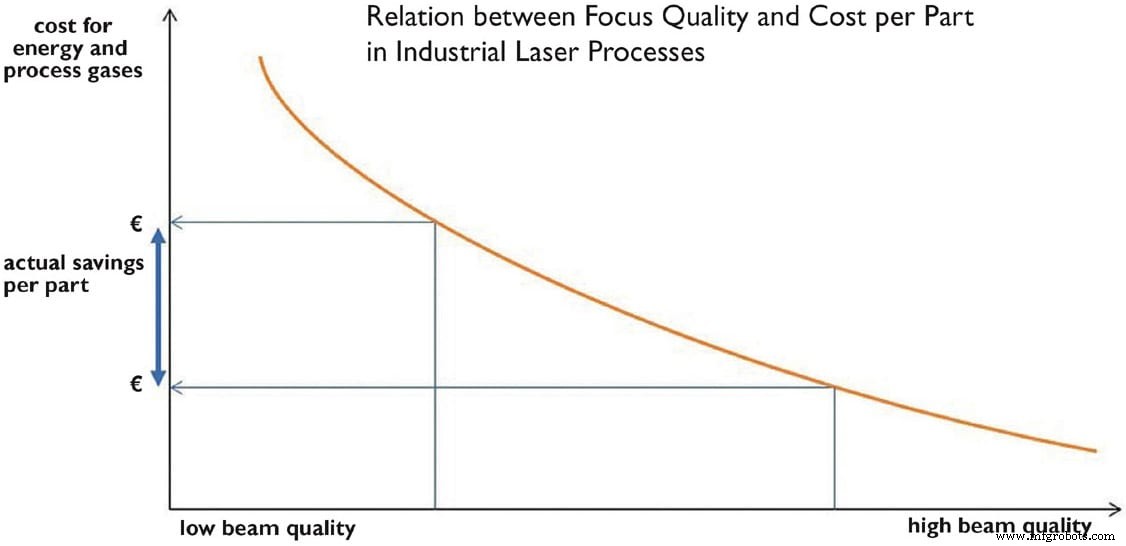

Ces effets techniques pèsent inévitablement sur les coûts et la durabilité. Plus l'écart de qualité du faisceau au point de traitement est important, plus on dépense d'énergie et de gaz de traitement.

Mesure de puissance efficace

Même avec ces corrélations claires, les critiques affirment souvent que la mesure du faisceau laser est trop coûteuse et les instruments trop fragiles. Mais de nouvelles technologies sont disponibles, parfaitement adaptées aux applications industrielles.

MKS Instruments, par exemple, a récemment introduit une nouvelle jauge de puissance qui couvre non seulement une large gamme d'applications laser, mais qui est également assez petite, compacte et robuste. L'Ophir Ariel détermine la puissance laser jusqu'à 8 kW sur la base d'une mesure rapide de l'énergie. Même en mode continu, des niveaux de puissance jusqu'à 500W peuvent être mesurés. Différentes plages de longueurs d'onde - 440-550 nm, 900-1100 nm, 10,6 μm et 2,94 μm - peuvent être calibrées et mesurées avec un seul appareil. Le diffuseur inclus peut être facilement fixé afin que l'instrument fonctionne également avec des densités de puissance élevées, comme lorsque le diamètre du faisceau est petit.

Compte tenu des types d'environnements industriels dans lesquels la mesure laser est utilisée, la conception du système doit être robuste ; de préférence antichoc, antipoussière et antiéclaboussures ; sans besoin de refroidissement à l'eau ou à l'air. Cela permet des mesures dans des chambres de construction fermées, comme c'est souvent le cas dans la fabrication additive ou les cellules robotisées. Les mesures doivent être lisibles via Bluetooth à l'aide d'une application ou sur un PC, et affichées directement sur un écran haute résolution. Alternativement, ils peuvent être stockés dans la mémoire interne et transférés via une interface USB-C. Les développeurs, les opérateurs et les techniciens de maintenance peuvent se faire une première idée de la qualité du processus en déterminant rapidement la puissance du laser avec des instruments aussi compacts.

Processus automatisés

Pour la mesure des performances dans les systèmes de production laser automatisés, il existe également des systèmes compacts et robustes qui fonctionnent sans nécessiter de refroidissement par eau. De tels systèmes mesurent le faisceau laser de manière rapide et fiable et transmettent les données à un système central de stockage de données via une interface réseau appropriée. De tels systèmes incluent une interface RS232 standard. Des systèmes plus modernes, comme l'Ophir Helios Plus, disposent également d'une interface Profinet ou Ethernet/IP. À l'aide d'une méthode de mesure thermique, ces appareils peuvent déterminer des puissances laser jusqu'à 10 kW ou plus en quelques secondes seulement.

Même dans des processus très complexes, tels que le soudage de batteries ou la fabrication d'une pile à combustible, la mesure proactive de la puissance laser peut être à la fois rapide et précise. Cependant, il convient de noter que la mesure de la puissance laser ne fournit qu'un premier aperçu de processus plus complexes.

Afin de tirer des conclusions fiables sur les caustiques du faisceau laser, il faut soit un système de mesure basé sur une caméra, soit une méthode de mesure sans contact. La figure 3, à gauche, montre un appareil de mesure basé sur une caméra qui doit être déplacé le long de l'axe z afin de trouver la position de mise au point au moyen des profils de faisceau déterminés. Les changements rapides de la position de mise au point sont donc difficiles à détecter. À droite, une représentation schématique d'une technologie de mesure sans contact, qui montre que la caustique de l'ensemble du faisceau est enregistrée en une seule fois. Ici, un changement de position de mise au point apparaît immédiatement et est résolu dans l'espace et dans le temps.

Surtout dans le domaine de la production automatisée, la mesure sans contact du faisceau laser s'avère avoir un bel avenir. Dans les domaines sensibles, comme la fabrication de boîtes de vitesses ou de packs de batteries, de nouveaux produits combinent plusieurs méthodes de mesure dans un seul système. Dans le système Ophir BeamWatch Integrated, par exemple, les caustiques du faisceau peuvent être enregistrées à l'aide d'une technologie de mesure sans contact; une tête de mesure refroidie à l'eau pour les lasers à haute puissance détermine la puissance du laser ; et les données de mesure sont transmises au réseau de production via des interfaces intégrées (Profinet, Ethernet/IP, CC-Link, GigE). Différentes têtes de soudage et paramètres peuvent également être testés. En capturant le faisceau à des fréquences d'images vidéo, le décalage de mise au point peut être détecté en temps quasi réel, comme le montre la figure 4. Ici, une fenêtre de protection sale était à l'origine du décalage de mise au point.

Une plus grande durabilité

Les systèmes laser sont au cœur d'une variété de processus de fabrication complexes. Grâce aux nouvelles innovations dans les technologies de mesure, les fabricants et les utilisateurs disposent désormais d'un large éventail d'options pour mesurer de manière proactive le faisceau laser. Les paramètres laser clés peuvent être enregistrés et ajustés rapidement et avec précision. Cela garantit que le processus se déroule dans des conditions optimales, qu'il n'y a pas de coûts supplémentaires dus au gaspillage d'énergie et de matériaux et que les produits fabriqués répondent aux exigences de qualité les plus élevées. La technologie de mesure pour le laser contribue ainsi de manière significative à une production durable.

Cet article a été rédigé par Christian Dini, directeur du développement commercial, Ophir (North Logan, UT). Pour plus d'informations, rendez-vous ici .

Capteur

- Le lien entre la maintenance et un monde plus durable

- Rendre IML encore plus compétitif

- Six étapes vers une chaîne d'approvisionnement plus éthique et durable

- Alignement laser sur équipement rotatif :mauvais alignement et plus

- Qu'est-ce que l'usinage par faisceau laser ? - Types et fonctionnement

- Rendre votre atelier d'usinage plus durable

- Information optimale sur l'invisible

- Stratasys :être plus durable avec l'impression 3D

- Un examen plus approfondi de divers processus d'usinage CNC de précision