IIoT, Industrie 4.0 et Fork Truck Free : Part 2

Sécurité de conduite

Les usines de fabrication fonctionnant selon les principes de l'Industrie 4.0, de l'IIoT et du FTF offrent une opportunité d'améliorations spectaculaires de la sécurité si elles sont gérées correctement.

La reconfiguration des zones de production à court terme, impliquant les changements rapides d'outillage et même le mouvement physique des équipements, peut poser de nombreux défis en matière de sécurité. Chaque nouvelle configuration de production implique une évaluation distincte des risques et de la sécurité. Une gamme de dispositifs peut être installée sur des équipements capables de détecter et de signaler le comportement de l'opérateur pouvant présenter un risque pour la sécurité.

Cet équipement peut prendre plusieurs formes ; parmi les plus courantes se trouvent les caméras intelligentes qui collectent des images ou des séquences numériques et les transmettent à un point de contrôle central, mettant automatiquement en évidence tout comportement anormal tel que l'entrée dans une zone restreinte, selon Ed Brown et Ryan Brown. (Lire aussi la partie 1)

De nombreux concepteurs de systèmes choisissent également d'équiper leurs machines de dispositifs de détection de sécurité qui peuvent immédiatement détecter si un opérateur humain s'est déplacé dans une zone dangereuse ou s'est positionné trop près d'un élément particulier de l'usine.

La réponse par défaut est généralement d'éteindre la machine ou, dans le cas d'un robot collaboratif, de ralentir jusqu'à une vitesse sûre, laissant à l'individu le temps de s'éloigner du danger. Dans le cas des chariots, ces calculs sont intégrés à la conception pour garantir qu'un chariot incontrôlé ne puisse pas se produire.

La principale cause de blessure sur le sol d'une usine de fabrication étant un chariot élévateur, la réduction ou l'élimination de ces machines peut s'avérer la solution la plus efficace pour les mesures d'amélioration de la sécurité. L'intégration de la performance humaine et de la sécurité peut étendre la connaissance de la situation au-delà de la connaissance des actifs et des équipements, ainsi que de la géolocalisation et des compétences d'une personne. L'industrie 4.0 combinée à la FTF permet aux décideurs opérationnels d'adopter des comportements de sécurité optimaux.

Alors que les chariots élévateurs à fourche ont été les machines causant le plus de dégâts dans une usine de fabrication, les nouvelles métriques IIoT superposent désormais les données physiologiques et biomécaniques aux données du lieu de travail (heures travaillées, tâches effectuées, dossiers de bien-être, etc.) et exécutent des analyses avancées intégrant l'apprentissage automatique, et permettre aux superviseurs d'étage de reconnaître quand les employés d'étage atteignent un point de danger physique ou mental.

La manutention automatisée des matériaux prouve la meilleure intégration de l'industrie 4.0, de l'IIoT et du FTF

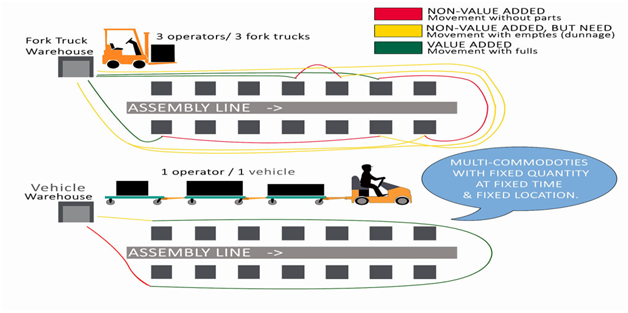

La manutention automatisée des matériaux dans l'environnement FTF crée un flux de travail des matériaux plus efficace qui dépasse les attentes avec un minimum de frais généraux. Les véhicules autonomes tirent une chaîne de chariots connectés augmentant le débit en automatisant le ramassage, le dépôt et le transport, en exécutant le rangement, le cross-docking, le réapprovisionnement et toutes les autres livraisons point à point.

Les chariots et les remorqueurs industriels sont sans infrastructure, adaptables et évolutifs aux changements opérationnels, saisonniers et de production et au réoutillage. La sécurité n'est pas compromise, car les véhicules et les chariots naviguent en toute sécurité autour des obstacles et aux côtés des travailleurs.

FTF est particulièrement utile en tant que solution d'exécution totale combinant les forces des humains et des robots avec l'intelligence IIoT en temps réel. En automatisant les opérations de prélèvement de pièces, de chariots et de cartons, les chariots Topper de puissance industrielle livrent des bacs, des cartons et des palettes de manière autonome.

Fork Truck Free et IIoT dépassent les objectifs de débit

Les véhicules guidés peuvent être facilement programmés par le personnel de l'usine de fabrication pour qu'ils fonctionnent exactement comme ils ont été formés à chaque fois, en exécutant une opération en trois équipes 24h/24 et 7j/7. Topper Industrial dispose d'une chaîne de chariots derrière les AGV (véhicules guidés automatisés) éliminant les temps d'arrêt coûteux et augmentant la productivité du débit. Dans le cadre des initiatives FTF (Fork Truck Free) et de l'intégration avec les méthodologies IIoT, la cohérence de l'AGV et du chariot est essentielle pour atteindre et dépasser les objectifs de débit.

IIoT et FTF concernent des machines intelligentes et une manipulation plus intelligente des matériaux. Les fournisseurs de l'industrie investissent dans des technologies équipées de capteurs qui capturent des données et leur permettent de surveiller le flux de matières en temps réel. Étant donné que la plupart des véhicules guidés automatisés sont désormais connectés à Internet, des capteurs riches en données collectant des données prédictives, les véhicules autonomes sont une extension des initiatives Industrie 4.0, IIoT, FTF et Lean.

IIoT, FTF et flux de matières

Les produits personnalisés individuellement ou fabriqués en série nécessitent la gestion de plus d'articles ainsi que des flux de matériaux plus légers. Ces facteurs augmentent de façon exponentielle la complexité de la logistique. Près de la moitié des interruptions de fabrication sont dues à des problèmes de matériaux :pièce erronée ou défectueuse, pièces manquantes ou indisponibilité de pièces pendant la production.

Les usines de pointe se préparent à l'augmentation de la complexité logistique, ce qui est évident car il y a un boom dans l'automatisation des entrepôts et les systèmes de gestion d'entrepôt (WMS).

Ces entreprises savent que les anciennes méthodes ne s'appliqueront pas dans le nouvel environnement et les chariots mère/fille sont mieux équipés pour gérer des livraisons fréquentes et en plus petites quantités.

Plus de précision et d'efficacité dans la réception, entraîne l'impact de l'efficacité du flux de matériaux des fournisseurs ; cela améliore l'utilisation des messages ASN (avis de navire avancés). Que ce soit dans une usine ou une cellule de fabrication, les chaînes de production doivent savoir quel article arrive et les unités d'expédition correspondantes.

Le transfert des matériaux vers la fabrication nécessite flexibilité, efficacité et rapidité. L'augmentation du nombre de SKU rend l'approche traditionnelle de « choix de l'installateur » impossible ou du moins inefficace. L'assemblage s'oriente vers le 100% picking. La cueillette dans les supermarchés est peut-être une étape sur la voie, mais l'utilisation accrue de l'automatisation des entrepôts et du nombre de SKU poussent vers la cueillette de l'entrepôt vers la fabrication. Le prélèvement pour la fabrication présente des avantages évidents en termes de rapidité, de qualité et d'efficacité.

Toutes les prédictions et analyses prévoient une transition rapide vers la vision IIoT. 25 % de l'industrie manufacturière pense que plus de 30 % d'économies seront réalisées.

L'intralogistique 4.0 et l'absence de chariot élévateur ont combiné un véritable changement de paradigme avec une pénurie de main-d'œuvre

La pénurie de main-d'œuvre accélère encore la tendance à la transition vers Intralogistics 4.0 et FTF. Selon le Bureau du recensement des États-Unis, 60 millions de « baby-boomers » quitteront le marché du travail d'ici 2025, tandis que seulement 40 millions de nouveaux travailleurs entreront sur le marché du travail. Le coût de la recherche, de la formation et de la rétention d'une main-d'œuvre de plus en plus rare est sur le point d'atteindre un point critique.

La main-d'œuvre représentant une part substantielle des budgets d'exploitation, l'escalade des coûts de main-d'œuvre a un impact significatif sur les marges. Les lacunes dans les compétences de la main-d'œuvre comprennent les capacités de résolution de problèmes, l'expertise en réponse à la situation, le raisonnement abstrait et même l'éthique de travail de base. Et rien n'indique que ces tendances s'inverseront.

Ce changement de paradigme dans l'intralogistique, l'automatisation, l'intégration, la gestion et l'optimisation du flux logistique de biens matériels avec le flux d'informations dans les murs d'un centre de distribution, d'un centre de distribution (DC) ou d'un entrepôt représente une formidable opportunité pour les entreprises d'exploiter les potentiels. .

Il est possible d'améliorer l'efficacité, la transparence et la productivité de la chaîne d'approvisionnement en mettant en réseau intelligemment les éléments du système logistique, en enregistrant des quantités massives de données, en apprenant des résultats conditionnels et en adaptant les comportements du système.

D'ici 2025, l'industrie de l'intralogistique doit être capable de prendre en charge un ensemble très diversifié de canaux de commande et de distribution en adéquation avec les produits personnalisés de masse et les méthodes de livraison. Les clients s'attendent à des livraisons de produits personnalisés n'importe où et à tout moment, ce qui impose des exigences élevées aux DC pour un débit plus rapide. L'approche basée sur les données de l'industrie 4.0, lorsqu'elle est combinée avec FTF, jouera un rôle essentiel.

Les auteurs du blog sont Ed Brown et Ryan Brown

Profils d'auteur

Les fondements techniques de la migration d'un flux de matériaux de chariots élévateurs à fourche vers des efficacités opérationnelles sans chariots élévateurs sont représentés par le fondateur de Topper Industrial, Ed Brown, et son fils Ryan Brown, président de la révolution FTF des chariots industriels dans le Wisconsin.

Ed Brown est considéré comme le père du mouvement nord-américain sans chariots élévateurs à fourche (FTF). En 1994, Brown a ouvert les opérations de Topper Industrial, un fabricant leader de divers équipements de manutention à Sturtevant, Wisconsin.

L'entreprise s'avère très innovante dans la recherche de solutions aux besoins d'un environnement de travail industriel en constante évolution. Brown est l'inventeur de nombreuses solutions de chariots et de convoyeurs industriels. Il détient plusieurs brevets au cours de ses années de gestion de Topper.

La plupart des brevets portent sur l'ergonomie et la sécurité principalement dans le secteur de la manutention. Ces produits brevetés sont complets et comprennent des avancées mécaniques sur la barre de remorquage, le système de couple et la poignée du chariot de Topper. Brown détient également un brevet sur les chariots inclinables, et de nombreux autres produits Topper sont en instance de brevet.

Technologie de l'Internet des objets

- Hyperconvergence et calcul à la périphérie :partie 3

- Hyperconvergence et stockage secondaire :2e partie

- Numérisation et industrie agroalimentaire

- L'IoT et votre compréhension des données

- Tendances et défis IIoT à surveiller

- La vision artificielle est la clé de l'industrie 4.0 et de l'IoT

- Selon un rapport, l'industrie 4.0 va "révolutionner" l'utilisation des capteurs et interrupteurs de sécurité

- Avantages et inconvénients de l'industrie 4.0

- Systèmes SCADA et industrie 4.0