Les dispositifs RFID UHF sans batterie promettent un IoT industriel plus léger

L'expansion spectaculaire des applications IoT pose déjà certains problèmes liés aux batteries qui alimentent les appareils IoT.

Le marché combiné de l'IdO grand public et industriel devrait atteindre 11,1 billions de dollars américains d'ici 2025, selon un rapport publié en 2020 par des chercheurs de Prudour. L'expansion spectaculaire des applications IoT soulève déjà certains problèmes liés aux batteries qui alimentent les appareils IoT, non seulement en termes de durabilité et de protection de l'environnement, mais également du point de vue de la prédictivité et des coûts. Les développeurs de l'industrie 4.0 cherchent donc à activer des solutions sans batterie. C'est là que les technologies RFID UHF comme l'approche adoptée par la RAIN RFID Alliance entrent en jeu.

RAIN est à la fois une alliance industrielle, un peu comme Bluetooth SIG et Wi-Fi Alliance, et une technologie. Comme décrit sur le site Internet de l'alliance, l'acronyme RAIN (pour RAdio- Frequency IdentificatioN) « se veut un clin d'œil au lien entre la RFID UHF et le cloud, où les données RFID peuvent être stockées, gérées et partagées via Internet. Une solution RAIN RFID utilise un lecteur pour lire et écrire un élément étiqueté, gérer les données et prendre des mesures. L'adhésion à l'alliance est ouverte à toute organisation intéressée par la RFID UHF passive.

Les systèmes de fabrication d'aujourd'hui utilisent les données stockées dans les étiquettes RFID pour permettre des produits personnalisés plus flexibles et efficaces. L'application de la technologie RFID dans les usines a conduit à des niveaux d'automatisation et de standardisation beaucoup plus élevés et a largement contribué aux processus « Lean » de la chaîne d'approvisionnement moderne. Par rapport aux technologies d'identification établies telles que les balises actives et les codes-barres, les balises RFID passives n'ont pas besoin de leur propre alimentation électrique et ne nécessitent pas de visibilité directe pour fonctionner.

Parce qu'il s'agit d'une technologie émergente, très peu de parties prenantes sont aujourd'hui en mesure d'offrir des solutions qui transforment les puces RFID passives en dispositifs de détection intelligents requis pour RAIN RFID. Ces familles de circuits intégrés peuvent mesurer des paramètres tels que la température, l'humidité, le mouvement, la lumière ambiante, la continuité électrique et la malléabilité des matériaux de manière complètement passive, sans nécessiter de composants supplémentaires, et peuvent transmettre les données acquises à un lecteur RFID RAIN conventionnel sur des portées de 5 à 10 mètres .

Aucun HW/SW spécial requis

Le transfert des données de la puce au lecteur ne prend que quelques millisecondes et est totalement conforme au protocole EPC Gen2 actuel. L'avantage pour l'utilisateur est qu'aucun matériel ou logiciel spécial n'est requis pour acquérir et traiter les valeurs mesurées. Les lecteurs actuellement disponibles sur le marché peuvent capturer et interpréter les données de la puce et les transmettre à des systèmes de niveau supérieur. Lors de l'intégration de balises basées sur la puce dans une application logistique, par exemple, l'ID d'actif et le numéro EPC peuvent être capturés avec les données du capteur.

Les incrustations sont convertibles en de nombreux formats de transpondeurs, des étiquettes flexibles aux étiquettes rigides. Une version de package classique telle que QFN avec capteur intégré IC convient à une utilisation même dans des environnements difficiles.

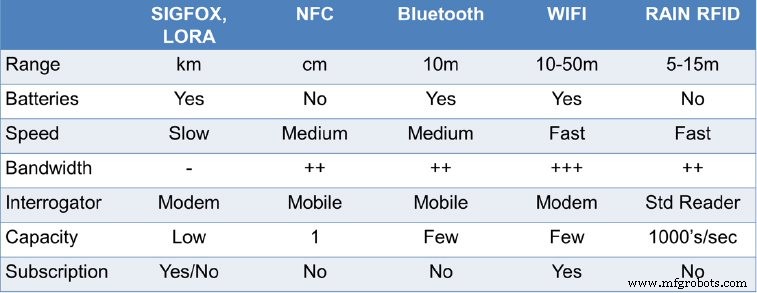

Comparaison des technologies de communication utilisées pour l'Industrie 4.0 (Source :Asygn)

Applications de maintenance prédictive

Le marché mondial des capteurs RFID sans batterie devrait croître à un taux de croissance annuel composé de 13,3% pour atteindre 2 099 millions de dollars US en 2030, grâce aux progrès de la technologie sans batterie ainsi qu'à un accent accru sur les activités de recherche et développement, selon Prudour.

Les circuits intégrés de capteurs sont déjà utilisés dans de nombreux cas industriels - par exemple, pour détecter la distorsion des tuyaux - dans lesquels des solutions de capteurs traditionnelles basées sur des jauges de contrainte étaient auparavant requises ou pour lesquelles il n'y avait tout simplement pas de solution appropriée.

En règle générale, une jauge de contrainte standard nécessite des circuits de conditionnement de signal, des convertisseurs analogique-numérique et des dispositifs de communication pour transférer ou fournir les données à un PC. Désormais, tous les composants nécessaires peuvent être combinés dans une seule puce et la communication est possible via UHF RFID. Ni piles ni capteurs externes ne sont nécessaires.

Un cas d'utilisation généralisé est la maintenance prédictive, qui peut anticiper l'usure ou les pannes, permettre aux techniciens de maintenance de se concentrer sur les problèmes clés et générer d'énormes quantités de données afin de créer des modèles prédictifs. Les superstructures métalliques, telles que les ponts et les grands bâtiments, sont d'excellents candidats pour une telle technologie; les équipages peuvent s'occuper des réparations avant que des pannes catastrophiques ne surviennent, qui entraîneraient des pénalités, nécessiteraient des réparations coûteuses ou, dans le pire des cas, entraîneraient des blessures. L'intégration de capteurs à alimentation libre dans les blocs de béton au moment de leur fabrication permettrait un accès en temps réel aux paramètres critiques tels que la température ou l'humidité, permettant aux constructeurs, aux gestionnaires de bâtiments et aux utilisateurs de bâtiments de surveiller les structures au fil du temps, apportant ainsi une tranquillité d'esprit à ces parties prenantes.

Les fabricants d'équipements industriels lourds sont également désireux d'utiliser la technologie pour des applications telles que la détection de surchauffe sur les aubes de turbine dans les applications d'énergie hydraulique ou éolienne. Les capteurs de pression peuvent également être utilisés sur les bouteilles de gaz industrielles pour éviter les explosions ou les incendies. Un autre cas émergent encore est l'incorporation de puces dans des élastomères, par exemple, pour permettre de mesurer le poids ou la charge du véhicule via des capteurs de pression intégrés dans les pneus.

L'intégration de capteurs à puissance libre dans le béton permettrait un accès en temps réel aux paramètres critiques afin que les structures puissent être surveillées dans le temps. (Source :Asygn)

Au-delà des applications industrielles, les développeurs ciblent des cas d'utilisation dans l'agriculture et les soins de santé. Les drones intégrés aux lecteurs peuvent surveiller la température, l'humidité et les conditions d'éclairage dans les serres et les champs ouverts. Le bétail muni d'étiquettes d'oreille peut être suivi sur le terrain et sa température corporelle peut être surveillée pour détecter une maladie. Et en incorporant des capteurs RFID dans les prothèses, une contrainte ou un écart de température peut révéler des dysfonctionnements afin que les techniciens puissent aider les patients en réparant ou en remplaçant une prothèse défectueuse avant qu'elle ne cause un problème.

L'industrie a déjà pleinement accepté l'IoT. La tâche consiste maintenant à rendre les solutions de l'Industrie 4.0 plus légères et plus efficaces pour maximiser le retour sur investissement, et les technologies RFID UHF sans batterie montrent la voie.

—Frédéric Maricourt est directeur commercial chez Asygn.

>> Cet article a été initialement publié sur notre site frère, EE Fois Europe.

Technologie de l'Internet des objets

- Perspectives de développement de l'IoT industriel

- Quatre grands défis pour l'Internet des objets industriel

- Garantir la cybersécurité et la confidentialité dans l'adoption de l'IoT

- Le cerveau opérationnel :un nouveau paradigme pour la gestion intelligente des données dans l'IoT industriel

- Protection de l'IoT industriel :un défi de sécurité croissant – Partie 1

- Démocratiser l'IoT

- Pourquoi la connexion directe est la prochaine phase de l'IoT industriel

- Les appareils IoT industriels dépasseront leurs homologues des consommateurs d'ici 2025

- Les appareils IoT se multiplient, pour augmenter de 200 % d'ici 2021