Pourquoi l'augmentation des axes d'usinage réduit les coûts de production

C'est officiel ! L'ajout d'axes supplémentaires à votre processus d'usinage peut le rendre plus efficace et réduire les coûts. Voici pourquoi cela fonctionne.

Les choses changent constamment dans le monde de la fabrication. De nouvelles technologies arrivent, les anciennes s'améliorent et nous devons mettre à jour nos processus pour suivre le rythme.

Un changement qui s'est produit récemment est l'augmentation du nombre d'axes pouvant être utilisés dans l'usinage CNC. Selon les tendances actuelles, la technologie la plus récente permet à l'usinage multi-axes de devenir encore plus accessible qu'il ne l'a jamais été auparavant.

Mais, vous vous demandez peut-être s'il est vraiment préférable d'avoir plus d'axes ?

Eh bien… oui.

L'ajout d'axes supplémentaires à votre processus d'usinage peut apporter de nombreux avantages, notamment une efficacité améliorée et des coûts réduits.

Vous pouvez ajouter des axes supplémentaires en investissant dans une machine CNC multi-axes ou avec un usinage robotisé.

Quelle est la meilleure option? Pour y répondre, regardons d'abord les problèmes de l'usinage traditionnel.

5 problèmes avec la CNC 3 axes traditionnelle

Traditionnellement, les machines CNC ont 3 axes programmables, souvent X, Y et Z. Ceux-ci vous permettent de percer, de fraiser ou de transformer votre pièce en 3 dimensions. Certaines machines à axe réduit (par exemple, les machines à graver) sont également livrées uniquement avec une capacité 2D ou 2,5D.

L'usinage 3D est idéal pour de nombreuses opérations courantes dans la fabrication. Cependant, il peut aussi être très contraignant de n'avoir que 3 axes.

Voici 5 problèmes qui surviennent avec les machines CNC traditionnelles :

1. Nécessite plus de configurations

Moins d'axes signifie plus de configurations. À moins que vos produits ne nécessitent qu'un usinage extrêmement simple, il est probable que vous deviez modifier la position et/ou l'orientation des pièces pour obtenir toutes les coupes requises.

Chaque configuration supplémentaire affecte directement la productivité de la cellule d'usinage. Cela est particulièrement problématique avec les petites tailles de lots (qui deviennent de plus en plus courantes) où jusqu'à 90 % du temps d'usinage peut être pris par les configurations.

2. Plus de temps pratique

Plus de configurations ne réduisent pas seulement la productivité de la machine. Ils réduisent également la productivité des travailleurs. Chaque configuration nécessite qu'un travailleur humain consacre son temps précieux à une tâche sans valeur ajoutée. Ils pourraient passer ce temps de manière plus productive ailleurs.

La rationalisation de vos changements peut aider à réduire ce temps, mais il est beaucoup plus efficace de supprimer autant de temps de manipulation que possible.

3. Nécessite un montage personnalisé

Les machines à 3 axes sont limitées dans l'orientation dans laquelle elles peuvent approcher la pièce. Si une opération d'usinage nécessite une orientation légèrement décalée, cela signifie souvent que vous devez concevoir et fabriquer des fixations personnalisées.

Les luminaires personnalisés conviennent aux très grandes tailles de lots. Cependant, ils peuvent ajouter une énorme quantité de travail pour chaque configuration. Cela peut augmenter considérablement le temps nécessaire à chaque pièce et son coût.

4. Augmentation du nombre d'étapes par opération

N'importe quel fabricant serait d'accord :moins vous avez d'étapes d'usinage, mieux c'est. De nombreux principes de la pratique de la conception pour la fabrication visent à simplifier les opérations d'usinage et à réduire le nombre d'étapes d'usinage nécessaires.

Les machines 3 axes augmentent souvent inutilement le nombre d'étapes par rapport aux technologies d'usinage qui ont plus de degrés de liberté.

5. Augmentation des délais et du coût des produits

Tous les problèmes ci-dessus peuvent affecter négativement l'ensemble du processus de fabrication, entraînant une augmentation des délais et un coût de produit plus élevé. Chaque fois qu'un technicien doit consacrer son temps précieux à une nouvelle configuration et chaque fois qu'un appareil personnalisé doit être fabriqué, cela peut avoir un impact direct sur le résultat net.

Pourquoi des haches supplémentaires réduisent les coûts

La solution de plus en plus populaire à ces problèmes consiste à ajouter des axes supplémentaires à votre opération d'usinage.

Il existe deux façons d'y parvenir, comme nous le verrons ci-dessous, mais voyons d'abord pourquoi davantage d'axes peuvent réduire les coûts.

Les 6 degrés de liberté Sweet-Spot

Nous pensons souvent que le monde est en 3 dimensions. Mais, en réalité, il y a 6 dimensions requises pour un usinage totalement flexible :

- 3 dimensions de position (X, Y et Z)

- 3 dimensions de rotation (Rot[X], Rot[Y] et Rot[Z])

Ces 6 valeurs sont le nombre minimum de degrés de liberté (DoF) requis pour approcher n'importe quel point de l'espace de travail sous n'importe quel angle.

Les machines CNC à 3, 4 ou même 5 axes seront toujours restreintes car elles ne répondent pas à ce "sweet-spot" de 6 DoF

5 façons dont les haches supplémentaires réduisent les coûts

L'ajout de DOF supplémentaires à une opération d'usinage peut réduire les coûts de plusieurs manières :

- Une seule configuration est nécessaire (c'est-à-dire les configurations Done-in-one).

- Le temps de manipulation de l'opérateur est réduit au minimum.

- Aucun montage personnalisé n'est généralement requis.

- Réduit et simplifie les étapes d'usinage.

- Réduit le délai d'exécution du produit.

Tous ces facteurs contribuent à réduire le temps et les coûts de production.

Combien de haches pouvez-vous ajouter ?

Comme 6 DoF sont nécessaires pour une machine entièrement flexible, la question suivante est :comment ajouter ces DoF et combien pouvons-nous en ajouter ?

Il existe 2 options pour ajouter des axes supplémentaires à votre cellule d'usinage :

- Machines CNC multi-axes.

- Usinage robotisé.

Voici combien d'axes vous pouvez ajouter avec chaque technologie :

Avec des machines CNC

Lorsque nous parlons de machines CNC, nous faisons généralement référence aux trois types de machines les plus courants actuellement disponibles :

- CNC 3 axes traditionnels

- CNC 4 axes

- Machines CNC 5 axes

Bien qu'il commence à y avoir d'autres machines sur le marché (par exemple, cette machine à 6 axes rapportée en 2019), le 5 axes est la "limite supérieure" la plus courante.

Avec l'usinage robotisé

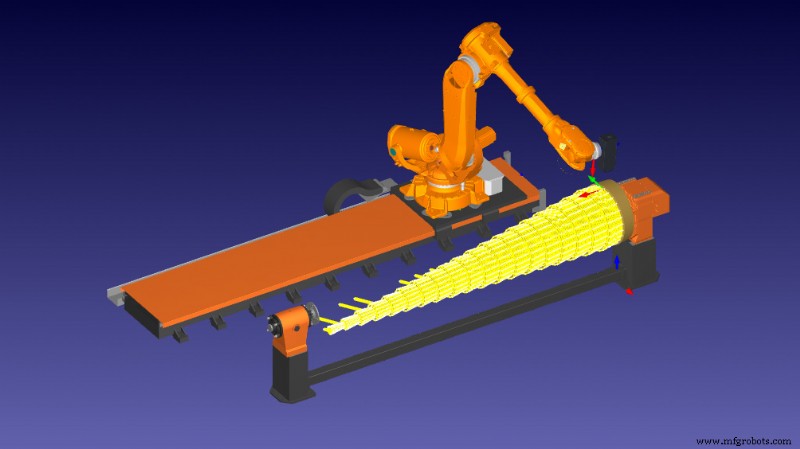

Une alternative à la CNC consiste à utiliser l'usinage par robot. Il s'agit d'ajouter un outil d'usinage sur un robot industriel.

Avec cette configuration, la configuration de base a 6 DoF, car c'est la norme pour les robots industriels. Cependant, il est possible d'ajouter beaucoup plus d'axes à la configuration d'usinage de votre robot en ajoutant autant d'axes supplémentaires que vous le souhaitez !

Bien que vous ne puissiez jamais augmenter le DoF au-dessus de 6, ajouter plus d'axes comme celui-ci permet un espace de travail beaucoup plus grand et plus de flexibilité.

Qu'est-ce qui est le mieux :usinage CNC ou robot ?

La tendance actuelle à l'usinage multi-axes rend les machines 5 axes plus populaires. Cependant, l'utilisation de machines CNC présente des inconvénients par rapport à l'usinage par robot.

Les deux principaux inconvénients des machines CNC multi-axes sont :

- Ils sont inflexibles — Vous ne pouvez pas simplement ajouter un axe supplémentaire comme vous pouvez le faire avec l'usinage par robot.

- Ils sont énormes ! — Avec la CNC, plus vous avez d'axes, plus la machine devient grande.

En fin de compte, le choix de la technologie que vous choisissez vous appartient, mais il convient de mentionner que l'usinage par robot peut même surpasser les machines CNC dans certains cas.

L'usinage robotisé peut vraiment vous simplifier la vie par rapport à l'utilisation de machines CNC multi-axes.

Que pensez-vous des machines CNC multi-axes par rapport à l'usinage par robot ? Dites-le nous dans les commentaires ci-dessous ou rejoignez la discussion sur LinkedIn, Twitter, Facebook, Instagram ou sur le forum RoboDK.

Robot industriel

- Considérations pour l'usinage suisse à haute production

- Tendances et défis majeurs des PCB

- Pourquoi l'usinage CNC est-il en demande dans l'industrie médicale ?

- Le succès de l'usinage nécessite un équilibre productif

- Comment réduire les coûts de production en améliorant la qualité ?

- Pourquoi avez-vous besoin d'un centre d'usinage 5 axes ?

- Coûts associés à l'usinage CNC de précision

- Usinage CNC de précision - Pourquoi la précision est importante

- Prototypes à la fabrication de production