Les bras robotiques dans la fabrication et leurs avantages

Source :Unsplash

Un bras robotique industriel a de nombreuses parties. Chacun remplissant une fonction spécifique qui complète les autres parties. Les mobiles ont des pneus se déplaçant d'un endroit à un autre. D'autres ont des planeurs qui leur permettent de se déplacer le long des avions au-dessus. Mais la partie la plus importante d'un robot industriel est le bras robotique.

Tout le travail important et délicat est géré par le bras robotisé :du soudage, du levage et du placement, du tri et bien plus encore. Une fois que le bras robotique est endommagé, c'est tout pour le robot ; il y a très peu de choses à faire jusqu'à ce que les réparations soient effectuées.

Nous allons voir comment les bras robotiques sont utilisés dans la fabrication, leur histoire, les types qui existent, pourquoi ils sont préférés, les risques associés à leur utilisation et les fabricants de bras robotiques qui les produisent activement en masse dans le monde entier.

Officiellement, le premier bras robotique fonctionnel est attribué à George Devol, qui, en collaboration avec Joseph Engelberger, a conçu le premier bras programmable en 1954. Les deux ont ensuite fondé Unimation, la première entreprise de robots industriels dans le monde deux ans plus tard en Amérique.

Ce fut le début d'un développement rapide alors que les gens commençaient à s'intéresser à la robotique. General Motors a été le premier à agir lorsqu'en 1962, ils ont utilisé pour la première fois le bras robotique Unimate dans sa chaîne de montage automobile. En 1969, un bras robotique entièrement contrôlé par l'ordinateur était opérationnel.

De plus en plus d'entreprises et de nations se sont jointes à la mêlée et, en 1973, le monde disposait déjà de diverses versions de bras à 6 axes commerciaux. robots au Japon et en Allemagne.

Dans le monde moderne, la fabrication est presque entièrement gérée par des robots industriels, et ce nombre devrait encore augmenter à l'avenir.

Les bras robotiques utilisés dans la fabrication sont définis par environ huit paramètres qui incluent les suivants.

Nombre d'axes : Les axes sont les pièces responsables du mouvement flexible du bras robotique. La majorité des bras robotiques ont des axes allant de 2 et plus. Plus il y a d'axes, plus il y a de fonctionnalités.

Enveloppe de travail : C'est la région de l'espace que le robot occupe et peut englober au maximum.

Espace de travail : L'espace de travail est l'espace avec lequel un bras robotique interagit pleinement sans heurter aucun autre objet.

Charge utile : La charge utile fait référence au poids maximum de la charge qu'un grand bras de robot peut soulever sans tomber en panne.

Répétabilité : Il s'agit de la capacité d'un bras robotique à effectuer les mêmes tâches encore et encore sans compromettre la vitesse ou la précision.

Contrôle des mouvements : Ce sont des mouvements qui sont configurés pour fonctionner dans une zone définie de l'espace de travail. Le contrôle du mouvement peut être ajusté en fonction de la tâche.

Conformité : Il s'agit de la mesure de la distance totale ou de l'angle que couvrira une articulation de robot lorsqu'elle est sollicitée par une force.

Conduire : Il s'agit de la puissance fournie par le moteur pour créer des mouvements dans un bras robotique. Il est généralement mis en place de manière sophistiquée, en utilisant des engrenages pour créer un système harmonieux où un mouvement déclenche le suivant.

D'une manière générale, il existe environ quatre types de bras robotiques qui sont largement utilisés dans les industries qui utilisent des robots dans la fabrication . Ils comprennent les éléments suivants. Source :Pinterest

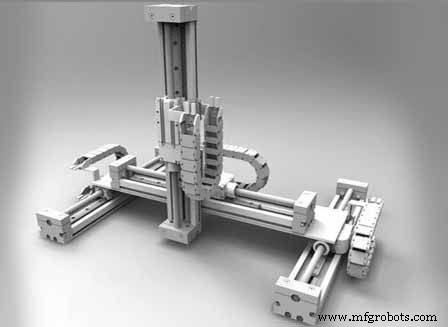

Les axes de ce bras robotique coïncident avec un coordinateur cartésien et sont utilisés comme robot de sélection et de placement , robot d'application de mastic, manutention de machines et robot de soudage MIG . Le bras robotique du portique est généralement livré avec trois articulations prismatiques.

Dans ce type de bras robotique, les axes forment un système de coordonnées cylindriques. Le bras robotique cylindrique est principalement utilisé pour l'assemblage robotique tâches comme la manipulation de machines-outils, le soudage et l'utilisation de machines de moulage sous pression.

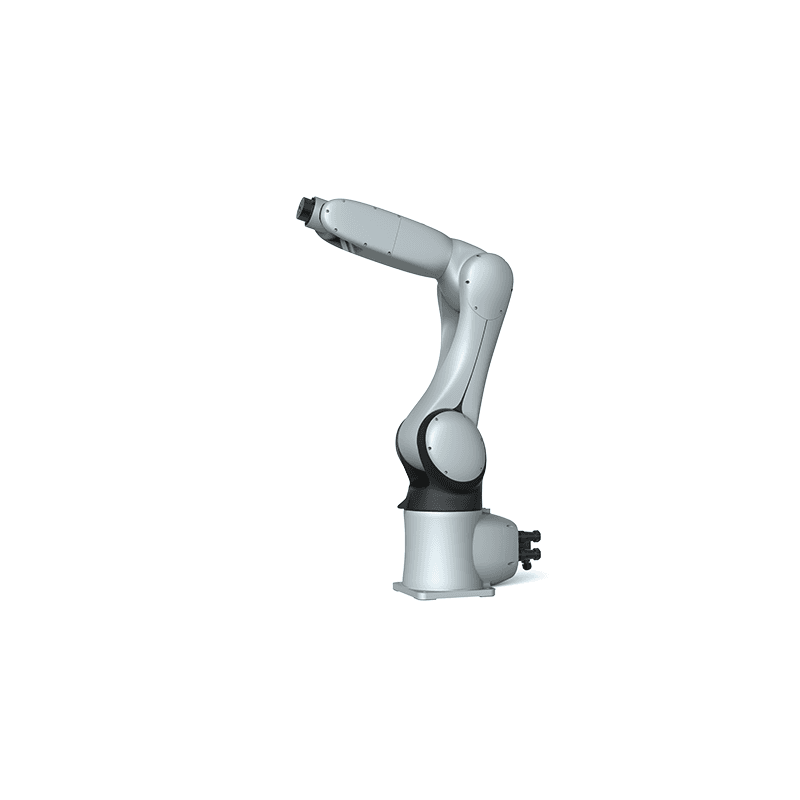

Un bras robotique articulé a un minimum de 3 articulations rotatives. Il est principalement utilisé dans les usines d'assemblage dans les machines à découper. Il est également utilisé comme robot de soudage à l'arc , pour la peinture au pistolet et le moulage sous pression.

À ne pas confondre avec les bras robotiques cylindriques, les bras robotiques sphériques sont du type dont les axes forment le système de coordonnées polaires. Il est utilisé comme robots de soudage par points, robots de manutention , robots de manutention de machines, moulage sous pression, machines à agrafer et soudage au gaz. Source :Pinterest

Les bras robotiques remplissent diverses fonctions dans la fabrication, notamment les suivantes.

La vision robotique fait référence à la conscience qu'a un robot industriel lorsqu'il travaille. Il doit être capable de repérer ce qu'il doit repérer et éviter de se cogner contre d'autres objets à proximité. La vision robotique est une technologie qui rend tout cela possible en utilisant des capteurs très sophistiqués capables de juger les distances et les vitesses des objets en mouvement pour recalibrer les mouvements du bras robotique de manière appropriée.

En l'absence de vision robotique, un bras robotique n'est rien de plus qu'une pièce de machine rigide qui se déplace selon une trajectoire prédéterminée.

Le soudage par points et à l'arc sont les processus les plus importants dans la fabrication automobile et aérospatiale. C'est ainsi que les voitures et autres machines en mouvement sont maintenues en place. Systèmes de soudage robotisés représente à lui seul plus de 50 % de tous les rôles pour lesquels les bras robotiques sont conçus dans le secteur manufacturier. Le travail implique beaucoup de chaleur, ce qui peut ne pas être sans danger pour les travailleurs humains, d'où la raison pour laquelle les bras robotiques sont préférés pour ce rôle.

Les industries d'assemblage comme l'aérospatiale, l'automobile et l'électronique impliquent beaucoup d'assemblage. La plupart du temps, les pièces en question sont généralement trop lourdes, et lorsque l'on compte sur le travail humain, des erreurs sont inévitables.

Robots de ligne d'assemblage sont conçus pour supporter le poids tout en joignant les éléments avec très peu de marges d'erreurs. Systèmes d'assemblage robotisés exigent vitesse et précision, en particulier lorsque les éléments impliqués ont tout à voir avec le bien-être des personnes, comme les voitures et les équipements médicaux.

Les mains humaines ne peuvent pas produire les textures lisses et uniformes qu'un bras robotique peut obtenir là où la peinture est impliquée. Une couche de peinture sur une voiture, par exemple, fait plus qu'ajouter un attrait esthétique; il protège également la voiture du soleil et d'autres éléments pouvant entraîner la rouille des pièces mécaniques. Par conséquent, le travail de peinture doit être terminé, et c'est là qu'un robot de peinture entre en jeu.

Lorsque vous prenez en compte le temps, il faut des gens pour décharger les matières premières pour le traitement avant de charger tout cela dans la chaîne de montage, au moment où le produit final sort de l'autre extrémité, beaucoup de temps a été perdu. Un robot d'entretien des machines gérera l'ensemble du processus beaucoup plus rapidement et avec plus de précision. Pour que le processus de production soit fluide, tout doit être au bon endroit au bon moment.

Automatisation de sélection et de placement fait partie de la fabrication. Les matériaux impliqués peuvent être lourds et présenter un danger physique pour les personnes. La nature répétitive du travail et la vitesse requise pour la tâche à accomplir rendent les robots industriels parfaits pour ce travail. Il n'est pas rare de trouver des bras robotiques déplaçant facilement des charges pesant plus d'une tonne autour de l'usine. C'est quelque chose qui nécessiterait beaucoup de gens pour réussir.

L'utilisation de bras robotiques a augmenté au fil des ans, et ce n'est pas un accident. Même si cela met de nombreuses personnes au chômage, les avantages que les fabricants retirent de l'automatisation de leurs usines l'emportent sur toutes les répercussions qui pourraient survenir en termes de poursuites judiciaires et ainsi de suite.

Voici les principales raisons pour lesquelles les bras robotiques sont préférés dans la fabrication. Source :Pinterest

Il y a moins d'accidents impliqués dans la zone de fabrication grâce à une réduction des travailleurs humains et à la présence de robots industriels à vision robotique. Des cas d'entreprises poursuivies en justice et obligées de payer d'énormes sommes d'argent à un employé blessé se produisent depuis le jour où la révolution industrielle est devenue la force motrice du monde moderne.

La sécurité dans les usines d'assemblage devrait encore s'améliorer à mesure que des bras robotiques plus avancés entreront en jeu à l'avenir.

Il est difficile de satisfaire la demande de produits. Les taux de consommation dans le monde dépassent l'offre, ce qui a obligé de nombreux fabricants à envisager de nouvelles façons d'accélérer les choses sans compromettre la qualité. Un bras robotique à grande vitesse est la meilleure solution à ce problème. Leur capacité à gérer la tâche pour laquelle ils sont conçus beaucoup plus rapidement est ce qui en fait un ajout si précieux à la main-d'œuvre.

C'est l'une des nombreuses qualités avec lesquelles les êtres humains ne peuvent rivaliser. Source :Pinterest

Le contrôle de la qualité est un élément essentiel de la fabrication. Les matières premières peuvent varier d'un jour à l'autre, mais un bon producteur devrait être en mesure d'atténuer les fluctuations et de produire des choses qui obtiennent systématiquement un score élevé sur l'échelle de qualité. Les bras robotiques n'ont aucun problème à faire des choses répétitives, et c'est la principale raison pour laquelle ils sont capables de fonctionner de manière cohérente sans aucune variation notable dans la qualité des produits finaux.

Lorsque les robots sont impliqués dans la fabrication, il y a peu ou pas de place à l'erreur. Les bras robotiques sont préprogrammés pour effectuer la même tâche encore et encore en utilisant les mêmes procédures et en respectant les mêmes étapes. Ce niveau de précision et de concentration est la raison derrière la production de produits identiques en termes de poids, d'emballage et de qualité. Quelque chose que les consommateurs apprécient vraiment. Source :Pinterest

Lorsque vous combinez sécurité, vitesse, cohérence et précision, vous obtenez une productivité accrue. Les bras robotiques, contrairement aux travailleurs humains qui ont besoin de pauses et de sommeil, peuvent travailler sans interrompre le rythme pendant des jours sans surveillance. Ils sont capables de travailler pour plusieurs personnes pendant plusieurs jours en quelques heures. Cela a permis à de nombreux fabricants de répondre aux demandes. Source :Pinterest

En ce qui concerne l'électronique ou l'industrie médicale et pharmaceutique, les fabricants ne peuvent pas se permettre de fabriquer des produits défectueux comme leur réputation, et la vie des personnes censées utiliser ces produits est en jeu. Les pièces délicates comme les capteurs dans les pièces électriques ou les instruments médicaux miniaturisés ne peuvent pas être fabriquées par des mains humaines. Seuls des bras robotiques hautement spécialisés peuvent accomplir le travail. Source :Pinterest

Le principal avantage que les usines tirent des robots est leur flexibilité. Même s'ils sont spécialisés, rien n'empêche les fabricants de reprogrammer et de réaffecter un robot à un autre rôle. Cela signifie qu'il n'y a pas de redondance impliquée, un robot peut être utilisé pour tous les rôles à l'intérieur d'une usine avant qu'il n'atteigne la fin de sa durée de vie, et cela peut prendre des années et des années. Source :robots. fr

Dans les zones qui ont encore besoin de main-d'œuvre humaine, des moyens ont été trouvés pour permettre aux gens de travailler aux côtés de robots. Les robots industriels qui entrent dans cette catégorie sont appelés robots collaboratifs et ils ont été trouvés pour améliorer le taux de travail chez les travailleurs de manière significative. Les robots collaboratifs sont la solution à la peur croissante de la population que les robots soient là pour leur enlever leur emploi. Les humains ont toujours un rôle à jouer dans un monde automatisé. Source :Pixabay

De la même manière que le monde n'avait d'autre choix que de passer des chevaux aux voitures il y a un siècle et demi, les constructeurs n'ont aujourd'hui d'autre choix que d'adopter les systèmes d'automatisation robotique . C'est en fait un suicide économique de ne pas automatiser la fabrication car vous ne pourrez pas suivre vos concurrents.

La course à la domination du secteur de la robotique industrielle ne fait que s'intensifier. Cela a non seulement augmenté leur production, mais les choses que ces bras robotiques peuvent faire sont élargies chaque jour. Certains des fabricants de bras robotiques au cœur de cette croissance figurent les éléments suivants.

EVS est un fabricant de robots industriels en Chine qui se spécialise dans la création d'une grande variété de robots industriels utilisés dans le monde entier dans différents secteurs. Leurs bras robotiques industriels peuvent gérer des charges utiles de 3 kg jusqu'à 800 kg, et ils incluent des robots à 6 axes comme SCARA, delta, robots antidéflagrants et une foule d'autres types.

Leurs bras robotiques typiques sont utilisés comme bras de robot de palettisation , pour le soudage, le poinçonnage, la découpe, la palettisation, le prélèvement et le placement, l'entretien des machines et la manutention. Source :fanuc. co.jp

FANUC figure parmi les géants de la robotique dans le monde. L'entreprise crée des solutions d'automatisation depuis 1956 au Japon et a été parmi les premiers fabricants de robots à concevoir avec succès le mécanisme SERVO. Une partie de leur chaîne de montage comprend un robot SCARA , delta, gentry et robots collaboratifs. Les robots FANUC sont très appréciés dans le secteur manufacturier et sont surtout connus pour leur extérieur jaune. Source :global. abbé

Au moment de la rédaction de cet article, ABB avait réalisé plus de 400 000 installations robotiques à travers le monde dans les industries manufacturières. L'entreprise possède l'un des catalogues de robots les plus complets en plus d'avoir un département spécial qui gère la personnalisation. En tant que marque, ABB existe depuis plus d'un siècle, et grâce à cela, ils ont pu réduire leur production pour impliquer certains des bras robots d'usine les plus avancés. vous rencontrerez jamais. Source :epson. fr

EPSON est généralement associé à l'électronique et est célèbre dans le monde entier pour ses imprimantes en particulier. Cependant, la marque se lance également dans des robots industriels très avancés et le fait depuis un certain temps. La branche robotique d'EPSON a été créée parce que Seiko avait besoin de robots pour ses usines horlogères, et plutôt que de les sous-traiter, Seiko a décidé d'investir en interne et la robotique EPSON est née.

Robots SCARA à bas prix d'EPSON sont parmi les meilleurs de l'industrie. Ils fabriquent également des robots articulés et cartésiens. Source :kuka. fr

Avec son siège à Augsbourg, KUKA est l'un des plus grands fabricants d'Europe, avec un chiffre d'affaires total de plus de 3,2 milliards d'euros. L'entreprise emploie plus de 14 000 personnes dans ses nombreuses succursales réparties dans différentes parties de la planète. Les robots KUKA font partie des robotiques les plus utilisées dans la fabrication automobile , la plus grande industrie d'Allemagne.

Même si les accidents ont considérablement diminué en raison de l'utilisation de robots de pointe dans la fabrication, le danger est toujours là. Les robots ne sont pas des humains, et il reste encore un long chemin à parcourir avant qu'ils ne soient considérés comme totalement autonomes.

Pour améliorer encore les bonnes conditions de travail, voici des moyens de minimiser les risques de la robotique industrielle.

Robots autodidactes sont du genre à continuer de s'améliorer plutôt que de s'en tenir au code préprogrammé qui les exécute. Ils sont capables d'observer l'environnement et de s'adapter organiquement à de nouveaux travaux et situations. Cette surveillance de leur environnement les rend plus sûrs d'être à proximité d'autres robots et d'autres personnes, car ils accordent la priorité à la sécurité.

Le développement de ce type de robot est coûteux pour le moment, mais avec le temps, ils pourront devenir les options de fonctionnement standard dans le secteur manufacturier.

Regular inspection of robotic arms and other parts is essential as that is the only way any damage that may cause damage and accidents can be caught early. Industrial robots do not possess self-diagnosability yet. Therefore they depend on people for maintenance; otherwise, they would continue working until they break down. A faulty robotic arm carries the risk of not only compromising the work, but it places anyone working near it in danger of getting physically hurt.

Checking for repairs and replacing damaged parts should be cued up with software upgrades. When people talk about robotic advancement, they are talking more about software upgrades. When you improve the program running the robot, then you improve everything else. A smooth-running program carries less risk of corruption or breaking down, which may make a robot go rogue and hurt other people.

Having people and robots work together is not hard, but safety education is important. Human workers have to be trained properly to ensure their own safety is not compromised in the course of their work. Unlike robots, humans do get tired, and this may affect their concentration. That is why many factories have very strict guidelines posted on walls as a constant reminder to people to be alert at all times.

The most effective way to ensure safety is through designing special workstations for the robots, separate away from where human workers are. This will not only cut off any contact between the two sides, but it will give the robot the space it needs to handle its work without having to keep avoiding collisions.

Industrial robots are sophisticated machines that have a lot of moving parts and expensive technology at play. For this reason, they should only be handled by qualified technicians. Allowing just about anybody to start tinkering around with robots may reconfigure the way they operate, and this is not safe for the working environment. Anyone not involved in the direct installation and maintenance of the robots should never be allowed near them.

Automating manufacturing has its own challenges that have been slowing down the full integration of robots into the workplace. Some of the challenges include the following. Source:epson.com

It has been mentioned several times that automating helps cut down the cost of manufacturing, but that is a long-term assessment. The initial cost of automating manufacturing can render a company bankrupt even before operations begin. Industrial robots do not come cheap, the cost of a single welding robot for sale is about $40,000, that is before you add the cost of maintaining them. This way too high for most companies. Source:Pixabay

The lack of robotic experts in the field is impacting automated manufacturing negatively. Despite the use of robots in factories being old, the shortage of technicians and programmers has never been addressed sufficiently, and as more plants are turning to robots, eventually, they find themselves stuck with very few people qualified enough to handle and maintain the machines. This can lead to some factories temporarily ceasing production. Source:Pixabay

Getting the robots into position for working is one thing; getting them running to optimum levels is another mountain. Unlike other machines, industrial robots have to be calibrated and adjusted to the task they have been designed for. This may take months of tweaking and changes, not to mention the industrial robotics training needed for the workers to be able to interact with it. This could end being a huge loss in the long run.

Cases of disgruntled workers unplugging robots midway are very common. With robots taking over most of the work, people feel like they are about to lose their only sources of livelihood. This had led to many companies losing a lot of money in repairs brought about by deliberate sabotage.

The use of robotic arms in manufacturing is expected to continue growing around the world. The silver lining on the horizon is that, as robot manufacturers join the industry, the cost of these robots will come down enough for even the smallest factories to afford them. Sometime in the future, it will be easier to come across a low-cost robot arm online or even in a public market.

If starting a robotic arm company is something you have always considered exploring, then you will be well served by talking to the industrial robot experts. Feel free to get in touch with us, and we will address all the questions you may have about industrial robots that we have.

Also Read:

Table des matières

Historique des bras robotiques dans la fabrication

Paramètres qui définissent les bras robotiques dans la fabrication

Types de bras robotiques

Bras robotique portique

Bras Robotique Cylindrique

Bras Robotique Articulé

Bras robotiques sphériques

Principales utilisations des bras robotiques dans la fabrication

Vision robotique

Procédés de soudage automatisés

Assemblage

Robot de peinture automatique

Machine Tending &Part Transfer

Manipulation du matériel

Pourquoi les bras robotiques sont préférés dans la fabrication

Sécurité

Vitesse

Consistance

Précision

Augmentation de la productivité

Rôles délicats

Flexibilité

Ils sont collaboratifs

Les fabricants n'ont pas le choix

Top 5 des fabricants de bras robotiques

EVS

FANUC Corporation

ABB

Robots EPSON

KUKA

Dangers des robots industriels :comment assurer la sécurité des personnes

Utiliser des robots autodidactes

Regular Inspections

Updating Software

Safety Education

Designing Workstations for Robots

Prevent Unauthorized Access

Emerging Issues in the use of Robotic Arms in Manufacturing

The Cost

Skill Gaps

It Takes Time To Set them Up

Sabotage

Conclusion

Robot Work Envelope:What Is It? How is it Used?

Lire la suite "

Gantry Robot Applications

Lire la suite "

Different Degrees of Freedom in Robotics Arms:A Full Explanation

Read More »

Robot industriel

- La robotique et l'avenir de la production et du travail

- Les robots collaboratifs et leur impact sur la fabrication

- Capacités et avantages des technologies et systèmes d'inspection robotique

- Évolution de l'IIoT et de la robotique industrielle

- Qu'est-ce que la fabrication connectée et quels en sont les avantages ?

- Différents degrés de liberté dans les bras robotiques :une explication complète

- Robotique dans l'aérospatiale et la fabrication de défense

- Smart Manufacturing :qu'est-ce que c'est et ses avantages

- Le bras robotique industriel - Un boom de la fabrication