Pourquoi un centre d'usinage multibroche CNC a du sens pour MetalQuest

Depuis son ouverture en 1996, MetalQuest s'est concentré sur adopter la technologie multitâche. Son dernier ajout est ce multi à huit broches qui gère actuellement une famille de cinq pièces.

Lorsque Scott Harms a lancé son entreprise d'usinage sous contrat MetalQuest en 1996, le président de l'entreprise l'a mise en place pour qu'elle soit différente des autres. La première machine de la société Hebron, Nebraska, était un tour CNC à trois axes avec outillage motorisé. L'objectif était de faire du multitâche son créneau, en usinant des pièces complètes plutôt que de les faire passer sur un tour et une fraiseuse comme le faisaient couramment d'autres ateliers à l'époque. Aujourd'hui, toutes ses machines-outils, sans une dans sa salle d'outillage, ont une combinaison de contre-broche et d'outillage entraîné. L'entreprise possède également 13 robots FANUC dans son usine de 5 000 mètres carrés, qu'elle achète directement auprès de FANUC et les intègre elle-même.

MetalQuest se concentre sur les travaux de volume moyen à élevé pour une gamme d'industries, en utilisant un système de gestion d'atelier complet et interne développé par le vice-président et directeur de l'exploitation Scott Volk qui suit toutes les mesures opérationnelles. Un travail qu'il exécute depuis le début des années 2000 est une famille de cinq pièces ayant des géométries cylindriques similaires avec des caractéristiques hexagonales et brunies. À l'origine, l'atelier utilisait ces pièces sur trois centres de tournage à axe Y avec des outils entraînés, mais ce travail n'était que marginalement rentable avec cet équipement. De plus, l'atelier utilisait auparavant du stock hexagonal (acier 12L14) pour ce travail car les pièces avaient une fonction hexagonale et il y avait moins de matériau global à enlever, par rapport au stock de barres rondes traditionnel. Cependant, le stock hexagonal avait tendance à être plié, de sorte que le magasin est passé au stock de barres rondes. Cela a encore prolongé les temps de cycle en raison du matériau supplémentaire qui devait être usiné.

Harms ne voulait pas abandonner ce travail, cependant, car la candidature n'était pas destinée au marché du pétrole et du gaz, un marché qu'il estimait que le magasin avait été trop fortement ciblé. Au lieu de cela, il était plus logique de trouver un moyen plus productif d'usiner cette famille particulière de pièces afin de rester plus diversifié en termes d'industries desservies par l'atelier.

Les temps de cycle ont été réduits de près de deux minutes sur les centres de tournage d'axe Y à 15 secondes sur la machine multibroche.

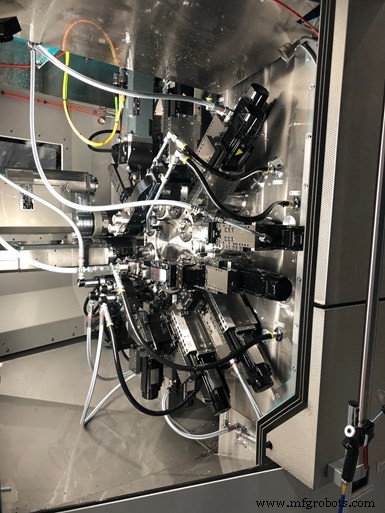

La réponse est venue sous la forme d'une machine multibroche Index MS40-8 à huit broches, la première multibroche de l'atelier. "Étant donné que nous nous sommes concentrés dès le premier jour sur l'adoption d'équipements, de technologies et de processus que les autres ateliers n'ont pas, ce type de machine multitâche était la prochaine étape logique pour notre atelier", déclare Harms.

« La décision d'acheter cette multibroche se résumait à répondre à trois besoins », ajoute Volk. « Nous voulions des pièces plus rentables, nous voulions nous diversifier par rapport au pétrole et au gaz, et nous voulions ajouter une technologie qui nous distingue davantage des autres ateliers. Cette machine coche toutes ces cases. (Voir la vidéo de la journée de déménagement de la machine sur gbm.media/movein.)

Le cœur de cette machine est son tambour de broche compact qui, selon Index, utilise un accouplement Hirth en trois parties pour permettre un usinage de précision à chaque position. Les broches du tambour sont refroidies par fluide et offrent un contrôle de vitesse infiniment variable. La machine de MetalQuest était également équipée de deux têtes synchrones pivotantes (broche de reprise) pour les opérations de reprise.

Une station d'inspection de pièces avec divers instruments de mesure, comprenant une jauge de rugosité de surface ainsi qu'un ordinateur pour accéder au système de gestion d'atelier propriétaire de MetalQuest, a été ajouté à proximité de la machine multibroche.

"Selon la pièce, le contre-usinage peut être une limitation de la plate-forme de machine multibroche", explique Harms. « Si vous n'avez qu'une seule broche de contre-usinage et que la pièce nécessite une bonne partie de contre-usinage, alors ce processus de contre-usinage le plus long dicte le temps de cycle de la pièce. Nous avons spécifié la deuxième broche pour nous assurer que les longues opérations de contre-usinage ne seraient pas un goulot d'étranglement pour les futures pièces que nous utiliserons probablement sur cette machine au-delà de la famille actuelle de cinq. »

Pour cette famille de pièces, la multibroche usine 30 000 pièces par mois / 450 000 pièces par an. Harms dit que cela représente environ 45% de la capacité de cette machine. Les temps de cycle ont été réduits de près de deux minutes à 15 secondes, par rapport aux centres de tournage à axe Y. De plus, le passage de ce travail au nouveau multibroche a ouvert la capacité sur ces trois autres centres de tournage pour exécuter différents travaux.

Le passage à une nouvelle pièce de la famille est rapide car l'atelier utilise le même diamètre de stock de barres d'acier pour toutes les pièces, éliminant ainsi le besoin de changer les pinces du ravitailleur de barres. Un changement de quelques fraises peut suffire.

Préréglage dédié

Le premier jour de production de la machine multibroche était le 15 janvier (il se trouve que je visitais l'atelier ce jour-là.) MetalQuest a également acheté un préréglage d'outils Zoller Hyperion (son troisième préréglage) spécifiquement pour une utilisation avec la multibroche. Ce préréglage a des blocs d'outillage installés sur une table d'indexation, permettant aux outils d'être installés dans la même orientation qu'ils le feraient dans la machine. Il offre également une mesure d'outil automatisée et dispose d'un mouvement sur l'axe Y pour permettre le réglage de la hauteur du centre des barres d'alésage, par exemple.

Ce préréglage a été acheté spécifiquement pour être utilisé avec le machine multibroches. Sa table comprend des stations qui permettent d'orienter les outils comme ils le seraient à l'intérieur de la machine.

L'atelier fait également de ce préréglage, en particulier ses capacités logicielles Pilot, une partie plus intégrante de ses processus de gestion d'atelier. Volk dit que le logiciel « comble les lacunes de ce que l'ERP ne fait pas ». Il migre les fiches de configuration des travaux de son système de gestion d'atelier complet vers le logiciel Zoller, accessible hors ligne sur un PC. Cela a du sens, pense-t-il, car il estime que le préréglage des outils est essentiel pour garantir la précision de l'usinage.

Avantages d'un environnement virtuel

Depuis ma visite, cependant, MetalQuest a remporté un nouveau contrat très important pour la multibroche qui utilise simultanément 59 des 62 axes disponibles de la machine. Harms appelle cela une "configuration folle", mais le logiciel de virtualisation de la machine virtuelle d'Index a joué un rôle clé dans sa réussite.

Il dit que Virtual Machine est une plate-forme logicielle proposée par Index qui est un clone numérique de la machine spécifique, à tel point qu'elle est liée au numéro de série réel de la machine. Le logiciel permet à l'atelier de "faire fonctionner et de configurer" la machine hors ligne en toute sécurité.

"Vous outiller l'ensemble de l'environnement logiciel de la même manière que vous le feriez avec la machine réelle", explique-t-il. « Chaque offre de porte-outils Index dispose d'un fichier .stl disponible et nous pouvons les monter aux emplacements exacts où nous le ferions dans la vraie machine. À partir de là, nous construisons notre liste d'outils de coupe, écrivons le code, définissons tous les paramètres de machine-outil applicables, puis regardons la machine couper virtuellement la pièce exactement comme le ferait la vraie machine. »

Harms dit que cela aide l'atelier à vérifier qu'il n'y aura pas de collisions, et qu'il est même possible de mesurer virtuellement les pièces pendant qu'elles sont virtuellement usinées. Cela se fait hors ligne afin de ne pas interrompre la production.

"En raison de la complexité de cette nouvelle pièce, nous avons passé environ deux semaines à programmer et à configurer la machine dans Virtual Machine alors que la vraie exécutait encore un travail différent", explique Harms. "Au moment où nous avons mis la machine hors ligne pour la configuration du nouveau travail, nous avions tous les porte-outils organisés et prêts à être installés, ainsi qu'un code d'usinage entièrement éprouvé afin que nous puissions changer rapidement."

Avez-vous un robot lanceur de bonbons ?

L'exploitation de MetalQuest comprend une installation hautement automatisée de 51 000 pieds carrés avec 13 robots FANUC. Elle achète ses robots directement auprès de FANUC et effectue elle-même toutes les intégrations. En fait, la boutique compte quatre robots lanceurs de bonbons. Plus précisément, quatre qui peuvent être adaptés pour effectuer ledit lancer de bonbons lorsqu'ils ne s'occupent pas de machines-outils dans l'atelier.

MetalQuest a intégré la fonction de lancement de bonbons dans ces robots afin de pouvoir les emmener à des salons de l'emploi locaux ou les présenter lors de ses propres journées portes ouvertes. (Il choisit lequel des quatre utiliser en fonction de leurs charges de travail de production respectives.)

Ces unités compactes permettent à l'entreprise de démontrer et d'entamer une conversation sur la façon dont les entreprises d'usinage et de fabrication d'aujourd'hui sont des opérations hautement techniques. Les utilisateurs choisissent parmi deux options de bonbons (chocolats Nerds ou Hershey) à l'aide de boutons sur une bande de contrôle. Le robot utilise sa capacité de vision pour trouver un bonbon sélectionné, le ramasser avec une pince à vide, puis le jeter à quelqu'un ou dans une poubelle, comme indiqué ci-dessous. "Comme vous pouvez l'imaginer, cela nous aide à nous démarquer lors de salons de l'emploi et d'événements similaires", déclare Scott Volk.

Équipement industriel

- Fonctionnalités du centre d'usinage vertical pour améliorer la productivité

- Pourquoi le routeur CNC ATC est nécessaire pour leur entreprise

- Centre d'usinage CNC, usinage de gravure et machine de gravure et de fraisage CNC discutés

- Pourquoi devriez-vous choisir l'usinage CNC pour le prototypage rapide ?

- Pourquoi l'usinage CNC 5 axes est parfait pour votre entreprise ?

- Pourquoi faire affaire avec un atelier d'usinage avec une aléseuse CNC ?

- Pourquoi faire confiance à un atelier d'usinage pour l'entretien des machines industrielles ?

- Comment choisir un atelier d'usinage CNC fiable pour les pièces CNC

- Cette nouvelle multibroche CNC peut-elle fonctionner pour votre atelier ?