Concept clé de la CNC n° 1 :les principes de base de la commande numérique par ordinateur

Crédit photo :Getty Images

Crédit photo :Getty Images

Ceci est le premier article d'une série en 10 parties sur les concepts clés de la commande numérique par ordinateur. Pour une introduction à l'approche de cette série lire cet article .

Quels sont les avantages de la commande numérique par ordinateur ?

Le premier avantage offert par toutes les formes de machines-outils à commande numérique est une automatisation améliorée. L'intervention de l'opérateur liée à la production de pièces peut être réduite ou supprimée. De nombreuses machines CNC peuvent fonctionner sans surveillance pendant tout leur cycle d'usinage, libérant ainsi l'opérateur pour effectuer d'autres tâches. Cela offre à l'utilisateur de la CNC plusieurs avantages secondaires, notamment une réduction de la fatigue de l'opérateur, moins d'erreurs causées par des erreurs humaines et un temps d'usinage constant et prévisible pour chaque pièce. Étant donné que la machine fonctionnera sous le contrôle du programme, le niveau de compétence requis de l'opérateur CNC (lié à la pratique de l'usinage de base) est également réduit par rapport à un machiniste produisant des pièces avec des machines-outils conventionnelles.

Le deuxième avantage majeur de la technologie CNC est l'homogénéité et la précision des pièces. Les machines CNC d'aujourd'hui offrent des spécifications de précision et de répétabilité presque incroyables. Cela signifie qu'une fois qu'un programme est vérifié, deux, dix ou mille pièces identiques peuvent être facilement produites avec précision et cohérence.

Un troisième avantage offert par la plupart des formes de machines-outils à commande numérique est la flexibilité. Étant donné que ces machines sont exécutées à partir de programmes, exécuter une pièce différente est presque aussi simple que de charger un programme différent. Une fois qu'un programme a été vérifié et exécuté pour un cycle de production, il peut être facilement rappelé la prochaine fois que la pièce doit être exécutée. Cela conduit à un autre avantage, des changements rapides.

Étant donné que ces machines sont très faciles à configurer et à utiliser, et que les programmes peuvent être facilement chargés, elles permettent un temps de configuration très court. C'est impératif avec les exigences de production juste-à-temps d'aujourd'hui.

Contrôle de mouvement :le cœur de la CNC

La fonction la plus élémentaire de toute machine CNC est un contrôle de mouvement automatique, précis et cohérent. Toutes les formes d'équipements CNC ont deux directions de mouvement ou plus, appelées axes. Ces axes peuvent être positionnés précisément et automatiquement sur leurs longueurs de course. Les deux types d'axes les plus courants sont linéaires (entraînés le long d'une trajectoire rectiligne) et rotatifs (entraînés le long d'une trajectoire circulaire).

Au lieu de provoquer un mouvement en tournant manuellement les manivelles et les volants comme cela est requis sur les machines-outils conventionnelles, les machines CNC permettent aux mouvements d'être actionnés par des servomoteurs sous le contrôle de la CNC et guidés par le programme de pièce. De manière générale, le type de mouvement (rapide, linéaire et circulaire), les axes à déplacer, la quantité de mouvement et la vitesse de mouvement (avance) sont programmables avec presque toutes les machines-outils à commande numérique.

Une commande CNC exécutée dans la commande (généralement via un programme) indique au moteur d'entraînement de tourner un nombre précis de fois. La rotation du moteur d'entraînement fait tourner à son tour la vis à billes. Et la vis à billes entraîne l'axe linéaire. Un dispositif de rétroaction à l'extrémité opposée de la vis à billes permet à la commande de confirmer que le nombre de rotations commandé a eu lieu.

Bien qu'il s'agisse d'une analogie plutôt grossière, le même mouvement linéaire de base peut être trouvé sur un étau de table commun. Lorsque vous faites tourner la manivelle de l'étau, vous faites tourner une vis mère qui, à son tour, entraîne la mâchoire mobile sur l'étau. En comparaison, un axe linéaire sur une machine-outil CNC est extrêmement précis. Le nombre de tours du moteur d'entraînement de l'axe contrôle avec précision la quantité de mouvement linéaire le long de l'axe.

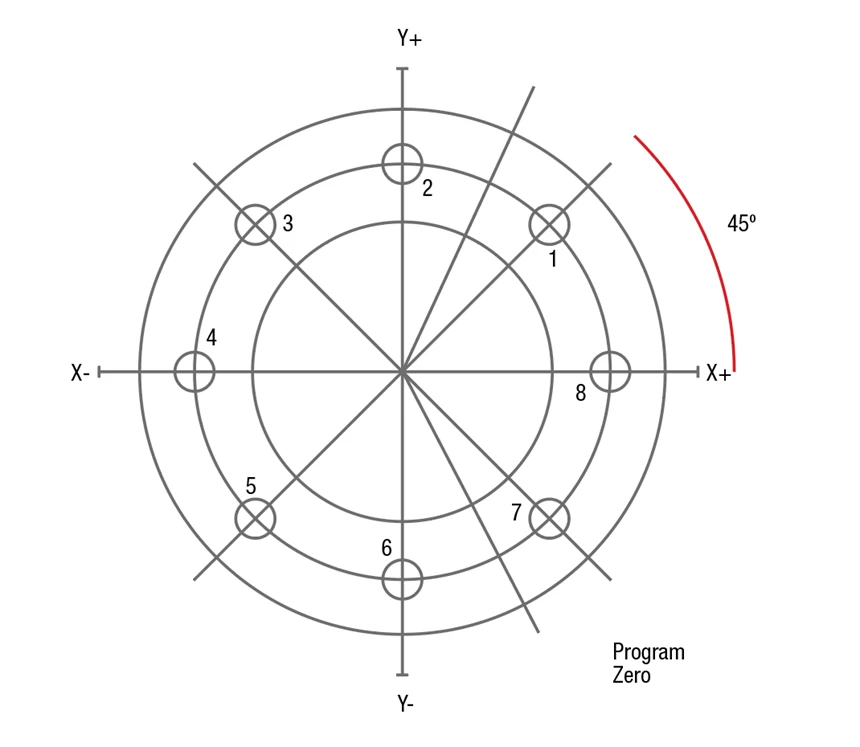

Figure 1 :Dans cet exemple, le programme zéro est placé au centre de l'anneau. Notez que toutes les coordonnées à gauche ou en dessous du zéro du programme sont spécifiées comme des positions négatives.

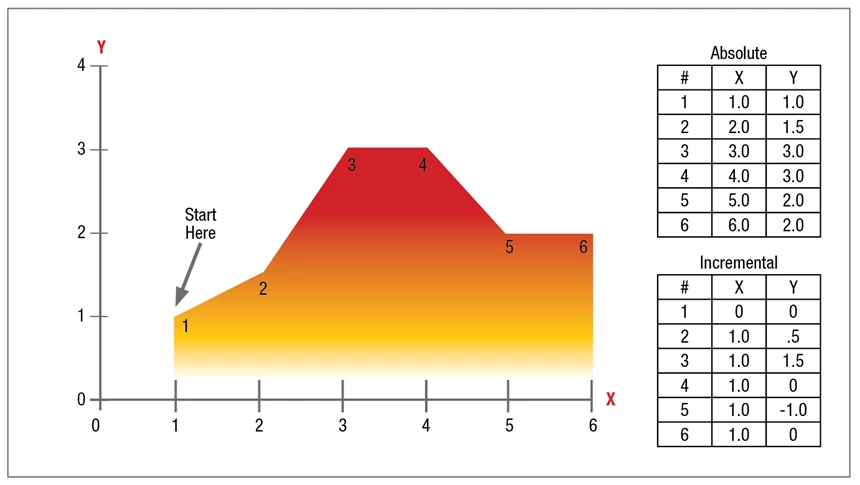

Figure 2 :Il est très facile de dire l'emplacement précis de l'outil dans n'importe quelle commande donnée en mode absolu. En mode incrémental, il peut être très difficile de déterminer la position actuelle de l'outil pour une commande de mouvement donnée.

Précédent SuivantComment le mouvement de l'axe est commandé – Comprendre les systèmes de coordonnées

Il serait impossible pour l'utilisateur de la CNC de provoquer un mouvement d'axe en essayant de dire à chaque moteur d'entraînement d'axe combien de fois il doit tourner afin de commander une quantité de mouvement linéaire donnée. (Ce serait comme avoir à déterminer combien de tours de la poignée sur un étau de table feront bouger la mâchoire mobile d'exactement un pouce !) Au lieu de cela, toutes les commandes CNC permettent de commander le mouvement de l'axe d'une manière beaucoup plus simple et plus logique. en utilisant une certaine forme de système de coordonnées. Les deux systèmes les plus populaires utilisés avec les machines CNC sont le système de coordonnées rectangulaires ou "cartésien" et le système de coordonnées polaires. De loin, le plus courant est le système de coordonnées rectangulaires.

Une application très courante du système de coordonnées rectangulaires est la représentation graphique.

Prenons ce que nous savons maintenant sur les graphiques et relions-le au mouvement de l'axe CNC. Au lieu de tracer des points théoriques pour représenter des idées conceptuelles, le programmeur CNC va tracer des points finaux physiques pour les mouvements d'axe. Les axes sont divisés en incréments. Mais au lieu d'être divisé en incréments d'idées conceptuelles comme le temps et la productivité, chaque axe linéaire du système de coordonnées rectangulaire d'une machine CNC est divisé en incréments de mesure. En mode pouce, le plus petit incrément peut être de 0,0001 pouce. En mode métrique, le plus petit incrément peut être de 0,001 millimètre. (Au fait, pour l'axe rotatif, l'incrément est de 0,001

degrés.)

Chaque axe du système de coordonnées de la machine CNC doit commencer quelque part. Pour les besoins de la CNC, ce point d'origine est communément appelé le programme zéro point (également appelé travail zéro , partie zéro , ou origine du programme ). En règle générale, le point zéro du programme est choisi comme point de départ de toutes les cotes.

Avec cette technique, si le programmeur souhaite que l'outil soit envoyé à une position d'un pouce à droite du point zéro du programme, X1.0 est commandé. Si le programmeur souhaite que l'outil se déplace vers une position d'un pouce au-dessus du point zéro du programme, Y1.0 est commandé. La commande déterminera automatiquement combien de fois faire tourner chaque moteur d'entraînement d'axe et chaque vis à billes pour que l'axe atteigne le point de destination commandé. Cela permet au programmeur de commander le mouvement de l'axe de manière très logique.

Avec les exemples donnés jusqu'à présent, tous les points se trouvaient en haut et à droite du point zéro du programme. Cette zone en haut et à droite du point zéro du programme est appelée un quadrant (dans ce cas, le quadrant numéro un). Il n'est pas rare sur les machines CNC que les points finaux nécessaires dans le programme tombent dans d'autres quadrants. Lorsque cela se produit, au moins une des coordonnées doit être spécifiée comme moins. La figure 1 montre une application courante lorsque les points finaux se situent dans les quatre quadrants et que des coordonnées négatives doivent être spécifiées.

Mouvement absolu ou incrémental

Toutes les discussions à ce stade supposent que le mode absolu de programmation est utilisé. En mode absolu, les points finaux de tous les mouvements seront spécifiés à partir du point zéro du programme. Pour les débutants, il s'agit généralement de la méthode la meilleure et la plus simple pour spécifier les points finaux des commandes de mouvement. Cependant, il existe une autre façon de spécifier les points finaux pour le mouvement de l'axe.

En mode incrémental, les points finaux des mouvements sont spécifiés à partir de la position actuelle de l'outil, et non à partir du programme zéro. Avec cette méthode de commande de mouvement, le programmeur doit toujours se demander :« Jusqu'où dois-je déplacer l'outil ? Bien qu'il y ait des moments où le mode incrémentiel peut être très utile, en règle générale, c'est la méthode la plus lourde et la plus difficile.

Soyez prudent lorsque vous effectuez des commandes de mouvement. Les débutants ont tendance à penser progressivement. Si vous travaillez en mode absolu (comme devraient le faire les débutants), le programmeur devrait toujours demander « Dans quelle position l'outil doit-il être déplacé ? » Cette position est relative au programme zéro, pas à partir de la position actuelle de l'outil. La figure 2 montre deux séries identiques de mouvements, l'une en mode incrémental et l'autre en mode absolu.

En plus de faciliter la détermination de la position actuelle pour n'importe quelle commande, un autre avantage du travail en mode absolu concerne les erreurs commises lors des commandes de mouvement. En mode absolu, si une erreur de mouvement est commise dans une commande du programme, un seul mouvement sera incorrect. D'autre part, si une erreur est commise lors de mouvements incrémentiels, tous les mouvements à partir du point de l'erreur seront également incorrects.

Attribuer le zéro du programme

Gardez à l'esprit que la commande CNC doit être informée de l'emplacement du point zéro du programme par un moyen ou un autre. La façon dont cela est fait varie considérablement d'une machine CNC et d'une commande à l'autre. Une méthode plus ancienne consiste à affecter le programme zéro dans le programme. Avec cette méthode, le programmeur indique à la commande la distance entre le point zéro du programme et la position de départ de la machine. Cela se fait couramment avec une commande G92 (ou G50) au moins au début du programme et éventuellement au début de chaque outil.

Une manière généralement meilleure d'affecter le programme zéro consiste à utiliser une certaine forme de décalage. Les fabricants de commandes de centres d'usinage appellent généralement les décalages utilisés pour attribuer le programme zéro décalages de fixation . Les fabricants de centres de tournage appellent généralement les décalages utilisés pour attribuer le programme zéro à chaque outil décalages de géométrie . Plus d'informations sur la façon dont le programme zéro peut être attribué seront présentées lors du concept clé numéro quatre.

Crédit photo :Getty Images

Crédit photo :Getty Images Autres points sur le mouvement de l'axe

Jusqu'à présent, notre principale préoccupation a été de vous montrer comment déterminer le point final de chaque commande de mouvement. Comme vous l'avez vu, cela nécessite une compréhension du système de coordonnées rectangulaires. Cependant, il y a d'autres préoccupations quant à la façon dont une motion se déroulera. Par exemple, le type de mouvement (rapide, en ligne droite, circulaire, etc.) et la vitesse de mouvement (vitesse d'avance) seront également une préoccupation pour le programmeur. Nous discuterons de ces autres considérations lors du concept clé numéro 3.

Le programme CNC

Presque toutes les commandes CNC actuelles utilisent un format d'adresse de mot pour la programmation. (Les seules exceptions à cela sont certaines commandes conversationnelles.) Par format d'adresse de mot, nous entendons que le programme CNC est composé de commandes de type phrase. Chaque commande est composée de mots CN ayant chacun une lettre adresse et une valeur numérique. La lettre adresse (X, Y, Z, etc.) indique au contrôle le type de mot et la valeur numérique indique au contrôle la valeur du mot. Utilisés comme des mots et des phrases en anglais, les mots d'une commande CNC indiquent à la machine CNC ce que nous souhaitons faire à l'heure actuelle.

Chaque mot a une adresse de lettre et une valeur numérique. L'adresse de la lettre indique au contrôle le type de mot. Les fabricants de commandes CNC varient en ce qui concerne la manière dont ils déterminent les noms de mots (adresses de lettres) et leur signification. Le programmeur CNC débutant doit se référer au manuel de programmation du fabricant de la commande pour déterminer les noms et les significations des mots. Voici une brève liste de certains types de mots et de leurs spécifications d'adresse de lettre courantes.

Comme vous pouvez le constater, de nombreuses adresses de lettres sont choisies de manière logique (T pour outil, S pour broche, F pour vitesse d'avance, etc.). Quelques-uns nécessitent d'être mémorisés.

Il existe des adresses à deux lettres (G et M) qui permettent de désigner des fonctions spéciales. La fonction préparatoire (G) spécifie est couramment utilisée pour définir des modes. Nous avons déjà introduit le mode absolu, qui est spécifié par G90 et le mode incrémental, spécifié par G91. Ce ne sont là que deux des fonctions préparatoires utilisées. Vous devez vous référer au manuel du fabricant de votre commande pour trouver la liste des fonctions de votre machine.

Comme les fonctions préparatoires, les fonctions diverses (mots M) permettent une variété de fonctions spéciales. Les fonctions diverses sont généralement utilisées comme interrupteurs programmables (comme la broche marche/arrêt, le liquide de refroidissement marche/arrêt, etc.). Ils sont également utilisés pour permettre la programmation de nombreuses autres fonctions programmables de la machine-outil CNC.

Pour un débutant, tout cela peut sembler que la programmation CNC nécessite beaucoup de mémorisation. Mais soyez assuré qu'il n'y a qu'environ 30 à 40 mots différents utilisés avec la programmation CNC. Si vous pouvez considérer l'apprentissage de la programmation manuelle CNC comme l'apprentissage d'une langue étrangère qui ne contient que 40 mots, cela ne devrait pas sembler trop difficile.

Programmation du point décimal

Certaines adresses de lettres (mots CNC) permettent de spécifier des nombres réels (nombres qui nécessitent des portions d'un nombre entier). Les exemples incluent l'indicateur d'axe X (X), l'indicateur d'axe Y (Y) et l'indicateur de rayon (R). Presque tous les modèles de commandes CNC actuels permettent d'utiliser un point décimal dans la spécification de chaque adresse de lettre. Par exemple, X3.0625 peut être utilisé pour spécifier une position le long de l'axe X.

D'autre part, certaines adresses de lettres sont utilisées pour spécifier des nombres entiers. Les exemples incluent l'indicateur de vitesse de broche (S), l'indicateur de station d'outil (T), les numéros de séquence (N), les fonctions préparatoires (G) et les fonctions diverses (M). Pour ces types de mots, la plupart des commandes ne le font pas autoriser l'utilisation d'un point décimal. Le programmeur débutant doit se référer au manuel de programmation du fabricant de la commande CNC pour savoir quels mots autorisent l'utilisation d'un point décimal.

Autres fonctions programmables

Toutes les machines CNC, sauf les plus simples, ont des fonctions programmables autres que le simple mouvement d'axe. Avec l'équipement CNC à part entière d'aujourd'hui, presque tout sur la machine est programmable. Les centres d'usinage CNC, par exemple, permettent de programmer la vitesse et la direction de la broche, l'arrosage, le changement d'outil et de nombreuses autres fonctions de la machine. De la même manière, les centres de tournage CNC permettent de programmer la vitesse et la direction de la broche, le liquide de refroidissement, l'index de la tourelle et la poupée mobile. Et toutes les formes d'équipements CNC auront leur propre ensemble de fonctions programmables. De plus, certains accessoires tels que les systèmes de palpage, les systèmes de mesure de longueur d'outil, les changeurs de palettes et les systèmes de contrôle adaptatifs peuvent également être disponibles et nécessiteront des considérations de programmation.

La liste des fonctions programmables varie considérablement d'une machine à l'autre, et l'utilisateur doit apprendre ces fonctions programmables pour chaque machine CNC à utiliser. Dans le concept clé numéro deux , nous examinerons de plus près ce qui est généralement programmable sur différentes formes de machines-outils à commande numérique.

En savoir plus sur les concepts clés de la commande numérique par ordinateur :

Concept CNC clé #2—Connaissez votre machine

Concept CNC clé n° 3 : Comprendre les types de mouvement CNC

Concept clé de la CNC n° 4 :les formes de rémunération

Concept CNC clé # 5 - L'importance du formatage du programme

Concept CNC clé # 6 - Méthodes de programmation CNC

Concept CNC clé #7—Connaître la machine du point de vue de l'opérateur

Concept CNC clé # 8 - Les modes de fonctionnement de la machine

Concept CNC clé # 9 - Les séquences d'opérations clés

Concept CNC clé #10—Vérifier les programmes CNC en toute sécurité

Équipement industriel

- Qu'est-ce que la COMMANDE NUMERIQUE [NC] ?

- Processus de production du routeur CNC

- Comment interrompre le cycle sur une commande CNC Hurco

- Contrôle de la qualité dans l'usinage CNC

- Tour avec CNC

- Le tour CNC a une tourelle électrique pour plusieurs opérations

- Le tour CNC ajoute des fonctionnalités de sécurité et de convivialité

- Les bases de l'application de vannes électrohydrauliques

- Usinage CNC vs impression 3D :les principales différences que vous devez connaître