Introduction aux systèmes de batteries de véhicules électriques

La conception de véhicules électriques est un concept complexe. Voici un aperçu du cœur de chaque VE :la batterie.

La conception de véhicules électriques est un concept complexe. Voici un aperçu du cœur de chaque VE :la batterie.

La pièce fondamentale de tout véhicule électrique (VE) est sa batterie. La batterie doit être conçue pour répondre aux exigences du ou des moteurs et du système de charge utilisés par un véhicule.

Cela inclut des contraintes physiques telles qu'un emballage efficace dans la carrosserie du véhicule pour maximiser la capacité. En tant que principal contributeur au poids d'un véhicule électrique, les concepteurs doivent également tenir compte de l'emplacement de la batterie dans un véhicule, car ils peuvent affecter l'efficacité énergétique et les caractéristiques de conduite du véhicule (c'est généralement pourquoi vous verrez souvent des batteries placées sous le plancher du véhicule) .

Voici un aperçu de certaines des spécifications, des considérations de sécurité et des systèmes de gestion qui entrent dans la conception des batteries de véhicules électriques.

Spécifications de la batterie EV :tensions et capacités

Une batterie de véhicule électrique est souvent composée de plusieurs centaines de petites cellules individuelles disposées en série/parallèle pour atteindre la tension et la capacité souhaitées dans le pack final. Un pack commun est composé de blocs de 18 à 30 cellules parallèles en série pour obtenir une tension souhaitée. Par exemple, un pack nominal de 400 V aura souvent environ 96 blocs de série (comme dans le Tesla Model 3).

Les tensions nominales courantes des packs dans les véhicules actuels vont de 100 V à 200 V pour les véhicules hybrides/hybrides rechargeables et de 400 V à 800 V et plus pour les véhicules électriques uniquement. La raison en est que des tensions plus élevées permettent de transférer plus de puissance avec moins de pertes sur le même diamètre (et la même masse) de câble en cuivre.

Un exemple de système de batterie EV avec des cellules individuelles en série.

Les inconvénients des tensions plus élevées incluent la nécessité de composants à tension plus élevée dans l'ensemble du système. Ils empêchent également d'utiliser des stations de charge rapide CC d'une tension inférieure sans incorporer un type de convertisseur élévateur CC-CC dans le chargeur embarqué.

D'autre part, les plages de capacité de batterie courantes sont les suivantes :

- Véhicules hybrides : 0,5 à 2 kWh

- Véhicules hybrides rechargeables : 4 à 20 kWh

- Véhicules électriques : 30 à 100 kWh ou plus.

Sécurité dans les batteries EV :contacteurs (et fusibles pyrotechniques)

La batterie représente de multiples enjeux de sécurité tant au niveau de la conception que des hautes tensions qui y sont présentes en permanence.

Des fusibles sont présents à l'intérieur de la batterie avant le connecteur de sortie, souvent à la fois du côté positif et négatif. Des relais étanches spéciaux à haute intensité appelés contacteurs connectent les fusibles internes à la batterie elle-même.

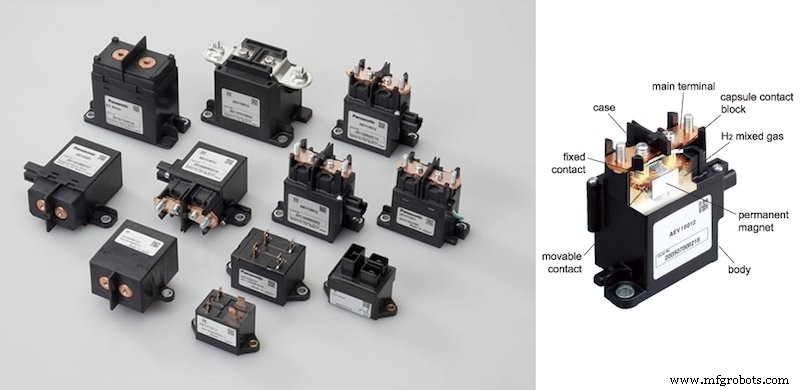

Une série de relais Panasonic EV/contacteurs CC (à gauche) et une panne de la structure d'un contacteur. Images de Panasonic

Les contacteurs intègrent des caractéristiques telles que des contacts sacrificiels pour empêcher l'augmentation de la résistance due aux piqûres de contact. Ils intègrent également souvent un contact auxiliaire pour détecter une soudure interne qui peut se produire si le contacteur est ouvert intentionnellement ou non alors qu'un courant important le traverse.

L'alimentation de la bobine du contacteur passe généralement par une boucle de verrouillage HVIL ou haute tension, qui traverse tous les composants haute tension du système le long des câbles haute tension (généralement incorporés dans chaque connecteur), de sorte que le contacteur ne peut pas recevoir d'alimentation pour fermer à moins que toutes les connexions haute tension ne soient bien branchées à la batterie.

Un contacteur de précharge se ferme avant les contacteurs principaux, pour permettre à un petit courant de circuler dans le système à travers une grande résistance. Cela limite le courant d'appel dans tous les gros condensateurs du système et permet au système de gestion de la batterie de détecter les courts-circuits avant que le chemin de courant élevé ne soit terminé.

L'isolement est surveillé en permanence, généralement des deux côtés des contacteurs principaux, et un défaut se produira si l'isolement de chaque côté du système haute tension au châssis tombe à moins de 500 ohms par volt.

Tesla a également intégré un nouveau dispositif de sécurité dans ses packs Model 3 et plus récents, connu sous le nom de pyrofusible. Ce dispositif peut être soufflé par une petite charge pyrotechnique si les contacteurs se soudent, ce qui leur permet d'utiliser des contacteurs moins robustes. Une résistance de décharge et un contacteur sont parfois inclus à la sortie de la batterie pour permettre au système d'être activement déchargé à une tension sûre après l'arrêt.

PCI de surveillance de batterie EV

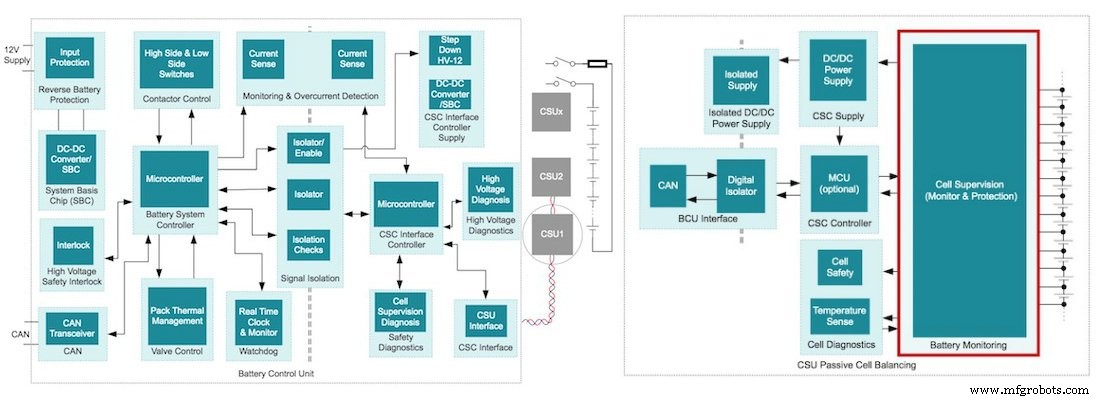

Les blocs de cellules de la batterie doivent être surveillés et maintenus en équilibre et des circuits imprimés spécialisés sont inclus dans le pack pour effectuer cette tâche. Ces cartes doivent inclure une interface de communication isolée, car la référence de masse de chaque carte sera différente de plusieurs centaines de volts les unes des autres et du BMS (système de gestion de batterie) principal.

Ces cartes surveillent la tension et la température de chaque bloc ainsi que la température des interconnexions entre les blocs. Ils contiennent également de petits groupes de résistances pour effectuer la tâche d'équilibrage.

Les blocs de cellules à l'intérieur du pack doivent être maintenus à quelques millivolts les uns des autres pour permettre le transfert de puissance maximale dans et hors du pack. En raison des différences naturelles dans la fabrication des cellules, certains blocs se chargeront ou se déchargeront légèrement plus rapidement que d'autres. Pour lutter contre cela, lors de la charge, un équilibrage est effectué qui draine une petite quantité d'énergie des blocs de tension les plus élevés pour les rapprocher des autres.

Ces cartes de surveillance de bloc apportent également une sécurité supplémentaire du pack, qui permet de surveiller très précisément la température des cellules et des points d'interconnexion au sein du pack. En cas, par exemple, de cellules endommagées, cela signifie qu'un défaut peut être signalé avant que des dommages graves ou même un incendie ne se produisent.

Systèmes de gestion de batterie (BMS)

Enfin, le système de gestion de la batterie, ou BMS comme on l'appelle communément, gère la tâche de surveillance et de contrôle de tous les aspects de la batterie.

Les shunts actuels rapportent diverses informations au BMS, y compris la charge totale transférée dans et hors du pack. Les mesures de tension avant et après les contacteurs permettent de surveiller les tensions du système pack. Les circuits de commande et d'économiseur du contacteur gèrent la fermeture du contacteur et minimisent le courant statique à travers les bobines après l'enclenchement des contacts.

Le BMS est également en communication constante avec les cartes de gestion de blocs pour surveiller la tension et la température des cellules et contrôler l'équilibrage.

Schéma fonctionnel de référence pour un bloc-batterie 400 V. Image de Texas Instruments

Les températures globales du système et des connecteurs sont surveillées pour détecter toute connexion à haute résistance causée par des connecteurs ou des boulons desserrés.

L'isolation du système et du pack est également surveillée en permanence et d'autres fonctions de sécurité potentiellement redondantes peuvent être intégrées. Le BMS expose également une interface de communication au reste du véhicule, souvent via Ethernet automobile ou bus CAN, où il communique avec l'onduleur, le chargeur et d'autres systèmes. Il calcule et fournit les limites de courant de charge et de décharge, l'état de santé et l'état de charge du pack, et informe les autres systèmes lorsque les contacteurs doivent s'ouvrir afin qu'ils puissent idéalement s'ouvrir sans charge présente.

Ceci conclut notre exploration au cœur du véhicule électrique, la batterie. Faites-nous savoir dans les commentaires ci-dessous si vous souhaitez en savoir plus sur l'anatomie des véhicules électriques !

Équipement industriel

- Une introduction à la stéréolithographie (SLA)

- Une introduction à l'alliage de titane

- Introduction aux tubes électroniques

- Qu'est-ce qu'un alternateur ?

- Rivian va ouvrir une deuxième usine de véhicules électriques aux États-Unis

- Cruise Automation de GM dévoile un nouveau véhicule électrique sans conducteur

- Actionneurs électriques vs actionneurs hydrauliques

- Actionneurs électriques vs actionneurs pneumatiques

- Introduction aux systèmes de découpe de profilés