Choisir la bonne fraise en bout pour plastique

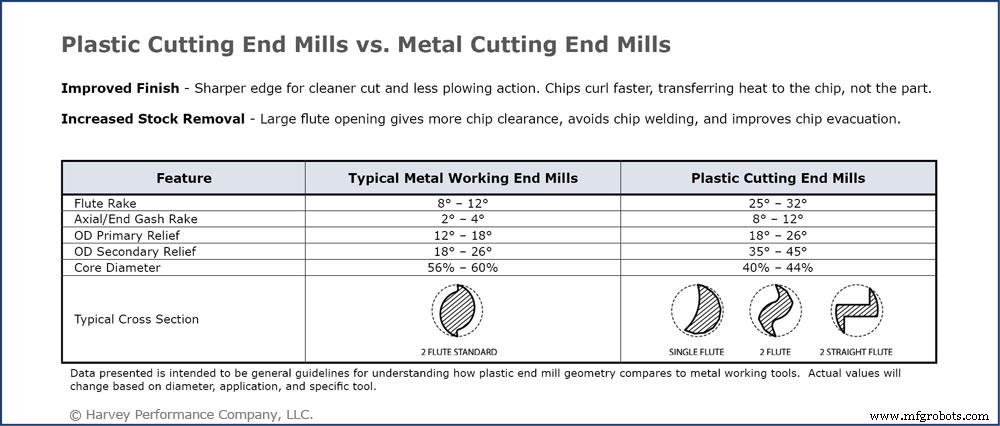

De nombreux défis peuvent survenir lors de l'usinage de différents types de plastiques. Dans l'industrie du plastique en constante évolution, les considérations relatives au serrage, au point de fusion de votre matériau et à toute bavure susceptible d'être créée sur la pièce doivent être examinées avant de sélectionner un outil. Choisir le bon outil pour votre travail et votre matériel est essentiel pour éviter de perdre du temps et de l'argent. Harvey Tool propose des fraises en bout pour plastique à une, deux et trois cannelures avec des géométries de coupe vers le haut et vers le bas. Le guide suivant est destiné à faciliter le processus de sélection des outils afin d'éviter les erreurs courantes de découpe du plastique.

Choisir la méthode de serrage

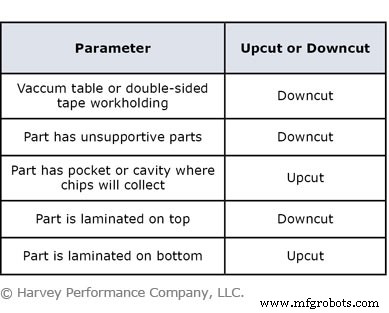

En ce qui concerne le serrage, toutes les pièces en plastique ne peuvent pas être fixées par des pinces ou des étaux. Selon les propriétés du matériau, ces options de serrage peuvent endommager ou déformer la pièce. Pour contourner ce problème, des tables à vide ou d'autres forces de maintien plus faibles, telles que du ruban adhésif double face, sont fréquemment utilisées. Étant donné que ces fixations ne fixent pas la pièce aussi fermement, le levage peut devenir un problème si le mauvais outil est utilisé.

Les fraises en bout pour plastique à coupe descendante - outils avec une spirale à gauche, une coupe à droite - ont des forces axiales vers le bas qui poussent les copeaux vers le bas, empêchant le soulèvement et le délaminage. Si une fraise en bout pour coupe en plastique Upcut est nécessaire, alors un outil avec des forces vers le haut minimales doit être choisi. Plus l'hélice de la fraise est lente, moins elle générera de forces vers le haut sur la pièce.

Déterminer la tolérance à la chaleur

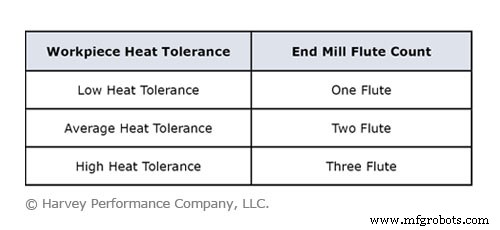

La quantité de chaleur générée doit toujours être prise en compte avant tout processus d'usinage, mais c'est particulièrement le cas lors du travail dans les plastiques. Lors de l'usinage des plastiques, la chaleur doit être évacuée de la zone de contact entre l'outil et la pièce rapidement et efficacement pour éviter la fusion et le soudage des copeaux.

Si votre plastique a un point de fusion bas, une fraise en bout pour plastique à une cannelure est une bonne option. Cet outil a une vallée de cannelure plus grande que son homologue à deux cannelures, ce qui permet des copeaux plus gros. Avec une puce plus grande, plus de chaleur peut être transférée hors du matériau sans qu'il ne fonde.

Pour les plastiques avec une tolérance à la chaleur plus élevée, une fraise en bout pour plastique à deux ou trois cannelures peut être utilisée. Parce qu'il a plus d'arêtes de coupe et permet des taux d'enlèvement plus élevés, sa durée de vie est prolongée.

Pensez à la qualité de finition et à l'ébavurage

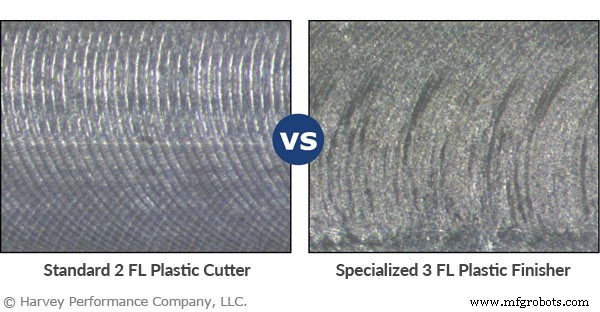

La disposition des polymères dans les plastiques peut provoquer de nombreuses bavures si l'outil approprié n'est pas sélectionné. Les pièces nécessitant un ébavurage manuel hors ligne après le processus d'usinage peuvent épuiser les ressources de l'atelier. Une arête tranchante est nécessaire pour garantir que le plastique est cisaillé proprement, réduisant ainsi l'apparition de bavures. Les fraises en bout de coupe en plastique à trois cannelures peuvent réduire ou éliminer le besoin d'ébavurer une pièce à la main. Ces outils utilisent une action de coupe et une rigidité améliorées en raison du nombre de cannelures plus élevé. Leur géométrie d'extrémité spécialisée réduit les marques d'extrémité circulaires laissées par les fraises à métaux traditionnelles, laissant une finition plus propre avec un minimum de bavures.

Étude de cas sur le nombre de flûtes

COUPE PLASTIQUE À 2 CANNELURES : Une opération de surfaçage a été réalisée dans l'acrylique avec une fraise standard à coupe en plastique à 2 cannelures. La conception à fort angle d'attaque et à haut relief de l'outil à 2 dents a augmenté le taux d'élimination des copeaux, mais a également laissé des motifs tourbillonnants distincts sur le dessus de la pièce.

FINITION EN PLASTIQUE À 3 CANNELURES : Une opération de surfaçage a été effectuée sur une pièce acrylique séparée avec une fraise en bout de finition en plastique spécialisée à 3 cannelures. L'extrémité de coupe spécialisée a laissé des marques de tourbillonnement minimales et a donné une finition plus lisse.

L'identification des problèmes potentiels de découpe d'un plastique spécifique est une première étape importante lors du choix d'un coupe-plastique approprié. Choisir le bon outil peut faire la différence entre un excellent produit final et un travail abandonné. L'équipe d'ingénieurs techniques de Harvey Tool est disponible pour vous aider à répondre à toutes vos questions sur la sélection de la fraise en bout pour plastique appropriée.

commande numérique par ordinateur

- Conseils pour sélectionner le bon fournisseur de lubrification

- Choisir le bon matériau :tuyauterie en métal ou tuyauterie en plastique

- Défis liés à la sélection du bon fournisseur de développement IoT

- Sélection de la bonne géométrie de pointe de fraise à chanfreiner

- Conseils pour trouver la bonne machine de découpe laser

- Comment choisir la bonne machine de découpe au jet d'eau

- Choisir le bon laser

- Choisir la bonne table plasma CNC

- Choisir le bon matériau pour votre prochain projet de découpe au jet d'eau