Usinage de plastiques techniques et de circuits imprimés pour l'électronique

Dans les années 1960 et 1970, Bill Devine a effectué des missions au Vietnam et a travaillé chez Excellon pour vendre des équipements aux fabricants de circuits imprimés (PCB). En 1978, il s'est lancé à son compte et a fondé QC Drilling, Inc. (maintenant appelé QC Precision Machining) à Alston, MA pour fournir des services de forage et de routage en sous-traitance à l'industrie des PCB en plein essor.

Compte tenu de son expérience, Devine a naturellement commencé avec une seule machine Excellon - et dès le début, il était enclin à intégrer la technologie la plus récente dès qu'elle a été publiée par son ancien employeur. En conséquence, QC Drilling a été pratiquement le premier fabricant au monde à utiliser la machine Concept IV d'Excellon et le contrôleur CNC VII. Dans une industrie où la vitesse et l'efficacité pouvaient faire ou défaire les choses, Devine considérait les nouvelles technologies comme son avantage concurrentiel.

Au fur et à mesure que les opérations se rationalisaient dans l'atelier, Devine rationalisait son modèle commercial au bureau. Il a remarqué que les marges sur les travaux de pièces en plastique qui arrivaient occasionnellement étaient 5 fois supérieures aux marges sur les travaux de PCB qu'ils exécutaient jour après jour. Au milieu d'un marché des PCB de plus en plus concurrentiel, QC Drilling allait se concentrer sur les petites pièces plates en plastique requises par bon nombre des mêmes clients pour lesquels ils avaient utilisé des PCB.

Dans les années 1990, le succès de cette migration vers la fabrication de pièces en plastique avait entraîné le besoin d'une nouvelle installation et QC Drilling a déménagé à Salem, NH, où ils ont construit un bâtiment de 10 000 pieds carrés. À la fin des années 90, le fils de Bill, Shawn Devine, a pris la direction de l'entreprise avec une vision avant-gardiste similaire de la technologie comme avantage concurrentiel. Bientôt, les opérateurs ont été armés de lecteurs de codes-barres pour suivre les travaux au fur et à mesure qu'ils se déplaçaient dans le processus de production et la direction utilisait des PDA portables pour suivre les progrès depuis leur bureau ou même sur la route. Avec cette vue en temps réel de la production et un système de gestion des stocks, QC Drilling tient sa promesse de rapidité et de service.

"Je peux appeler un client à New York, lui demander d'envoyer un dessin sur mon téléphone une minute et lui renvoyer un devis quelques minutes plus tard en fonction à la fois de l'inventaire et de la charge de travail. Cette agilité nous fait gagner des affaires et dans de nombreux cas, nous produisons leurs pièces le jour même. » – Jeff Murray, directeur des ventes

Shawn Devine, président de QC Drilling, considérait la mise en œuvre de cette technologie de suivi et de gestion comme le meilleur moyen de faire face à un autre changement d'orientation de l'entreprise - des travaux à volume élevé aux projets à faible volume et à forte mixité. "Écoutez, si un fabricant peut attendre cinq semaines pour une pièce, il l'enverra dans une usine à faible coût de main-d'œuvre en Asie ou au Mexique. Mais, si le temps est critique, le travail doit rester régional… donc tout ce que nous faisons doit viser un objectif commun de rapidité et d'efficacité. »

Conformément à cette méthodologie, Shawn Devine s'est rapidement retrouvé à la recherche d'équipements pour l'usine qui pourraient correspondre à l'efficacité et à l'agilité qu'il avait obtenues avec la technologie de back-office - et qui s'y intégreraient. À l'automne 2005, QC Drilling a acheté un centre d'usinage à grande vitesse Datron pour traiter les travaux à 3 axes et les projets d'usinage des métaux pour lesquels ils n'avaient pas soumissionné en raison d'un manque de capacité. Désormais, la R&D de petites pièces et la fabrication à faible volume peuvent être effectuées sur une seule machine. Conçues exclusivement pour le petit outillage, les machines Datron fraisent, forent et gravent. Les capacités de palpage 3D offrent précision et contrôle de la qualité tandis que la gestion automatique des outils, une broche de 60 000 tr/min et un système d'arrosage par brouillard de pulvérisation offrent collectivement à la fois une vitesse et des finitions de surface inégalées.

De plus, le logiciel de contrôle de DATRON a permis à QC Drilling d'intégrer rapidement cette nouvelle machine. "Contrairement aux machines plus anciennes qui nécessitent un ordinateur séparé pour entrer dans notre suivi des travaux, le Datron dispose d'un PC standard avec des ports USB où le lecteur de codes-barres peut être branché... ce qui l'a mis en ligne immédiatement dès le premier jour .” – Mark Bailey, directeur général.

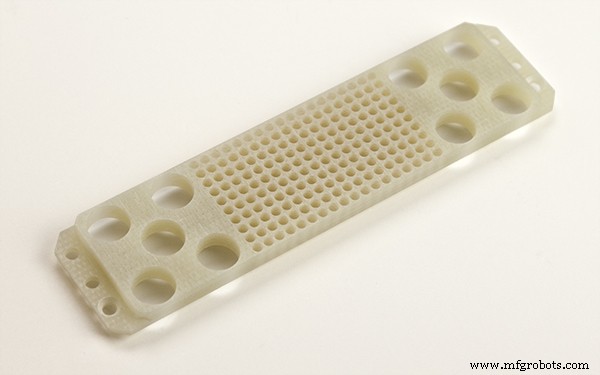

Bientôt, la machine DATRON a été réservée avec du travail, exécutant deux équipes par jour avec surveillance et une équipe sans surveillance. Les travaux typiques vont du métal à une variété de plastiques, mais tous sont des volumes relativement petits de petites pièces. Beaucoup de ces pièces sont usinées à partir de feuilles de matériau plat et QC Drilling a utilisé la technologie VacuMate™ de Datron comme méthode de serrage préférée.

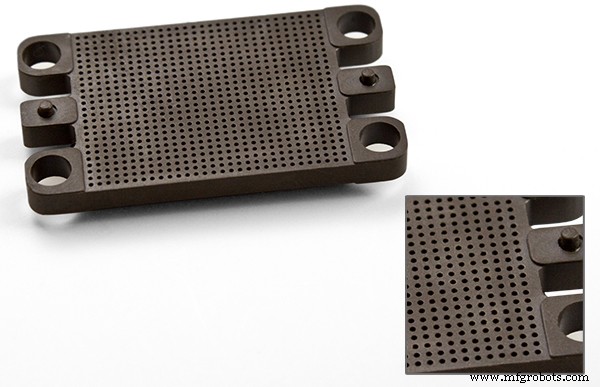

Le VacuMate de DATRON est conçu pour fixer rapidement et efficacement les pièces plates au lit d'un système d'usinage. Le papier mince, qui ne pouvait être sécurisé qu'avec de grandes difficultés auparavant, est désormais sécurisé littéralement en quelques secondes - y compris des feuilles de plastique aussi minces que 0,001 pouce ou des feuilles d'aluminium aussi épaisses que 0,250 pouce. Cette table à vide comporte des ports optimisés pour le flux d'air, avec des chambres encastrées, pour fournir une distribution de vide supérieure. Un substrat peu coûteux et perméable aux gaz sert de diffuseur de vide sacrificiel, permettant à la fraise d'usiner à travers la pièce, sans couper dans la table.

Parce que les machines DATRON sont spécialement conçues pour le micro-usinage à grande vitesse, la broche produit moins de force, ce qui signifie qu'un vide peut être utilisé pour maintenir les fixations et les ébauches, ce qui n'est pas possible avec une CNC conventionnelle. Les inserts de centrage au bas de chaque segment correspondent à des cavités coniques (fraisées par la machine elle-même) sur la surface de la table d'usinage. Il en résulte un système «boss-in-cavity» qui assure la répétabilité de la localisation. Ce système « boss-in-cavity » combiné à la grande enveloppe de travail de 40 po x 27 po de la machine DATRON permet de multiples configurations pour des projets ou des types de travaux fréquents et offre une agilité pour s'adapter aux travaux entrants. Ainsi, si QC Drilling est au milieu d'un lot et qu'un projet urgent inattendu survient, il suffit de retirer un appareil et de le remplacer par le nouveau travail. Lorsque le travail urgent est terminé, ils remettent le premier appareil à sa place et reprennent là où ils se sont arrêtés.

Shawn Devine déclare :"La capacité de s'adapter rapidement à l'évolution des besoins est l'essence de l'agilité... et l'agilité est la chose même qui donne à QC Drilling l'avantage concurrentiel ."

L'importance de QC Drilling en tant qu'étude de cas est qu'au lieu de se languir des jours de grandes séries de production, ils ont adopté les petites séries comme un modèle commercial viable et rentable - et ont adopté une nouvelle technologie pour s'adapter à ce rôle. "Nous ne sommes pas payés pour faire des devis, nous avons donc un système pour soumissionner rapidement et avec précision sur les travaux, les amener en interne et les faire faire. On est structuré pour ça... et on s'en sort bien .” dit Devine.

En fait, QC Drilling est tellement au-delà de la mentalité des grandes séries qu'ils ne clignent même pas des yeux lorsque les pièces qu'ils perfectionnent sont ensuite amenées en Asie pour une production de masse. Ces changements leur permettent de passer au prochain projet aligné derrière leurs machines... et il semble qu'il n'y ait pas de fin en vue.

"Cela fait partie de notre modèle d'entreprise. L'équipement DATROne est réservé même si nous n'avons pas effleuré la surface en termes de ce qu'il peut faire. C'est une technologie robuste et les possibilités sont illimitées... et cela signifie que le potentiel de profit l'est aussi .” – Shawn Devine, président de QC Drilling

commande numérique par ordinateur

- s pour l'amélioration des tolérances d'usinage et le rodage des équipements CNC

- Usinage de prototype :avantages et inconvénients de la CNC pour le prototypage

- Conseils pour l'usinage CNC du titane :Aéronautique et plus

- Tours et VMC conçus pour l'usinage haute performance

- Aluminium pour l'usinage CNC :Connaître les avantages, les inconvénients et les alliages

- Conseils courants pour l'usinage de perçage

- Avantages de l'usinage CNC pour la production et la fabrication à grande échelle

- Ce que vous devez savoir sur l'usinage CNC et l'ingénierie de précision pour les alliages

- Fraisage et usinage CNC :à quoi ça sert ?