La fabrication continue expliquée :comment configurer et maintenir un système de production continue

Les fabricants utilisent diverses configurations de production pour être efficaces dans la production de masse. Un système de production continue représente l'une de ces configurations et présente des avantages, des défis et des exigences de maintenance distincts.

Qu'est-ce que la production continue ?

La production continue, également connue sous le nom de production de masse, est l'une des trois principales méthodes de fabrication, les deux autres étant la production par lots et la production sur commande. Il est utilisé pour fabriquer de grandes quantités de produits avec peu de variations et repose sur des processus, des séquences de processus, des outils et des équipements hautement standardisés.

Dans un système de production en continu, la matière passe par une série d'opérations sans interruption, avec une manutention optimisée et constante. Naturellement, la main-d'œuvre doit fonctionner 24 heures sur 24, 7 jours sur 7, en équipes tournantes. C'est le seul moyen de gérer les problèmes de qualité et les déchets de produits.

Exemples de production de conditions dans différentes industries

Les systèmes de production continue sont utilisés par des opérations qui peuvent maximiser les avantages d'un flux de production continu. Vous trouverez ci-dessous quelques exemples spécifiques.

Automobile

Les constructeurs automobiles étant mieux connus pour la production de processus, les installations de fabrication indonésiennes de Toyota constituent une bonne étude de cas en matière de production continue. Comprenant trois usines intégrées, les installations fonctionnent comme une seule, la coulée du métal, son emboutissage, la construction de moteurs, l'assemblage de véhicules et l'emballage - dans un exemple long et complexe d'application de production continue.

Produits pharmaceutiques

Les sociétés pharmaceutiques étaient connues pour le traitement par lots. Cependant, beaucoup ont commencé à s'orienter vers une production continue.

Le système de fabrication produit des comprimés enrobés à partir de poudres brutes dans un flux de production continu. Il permet plusieurs flux continus de compactage au rouleau ou de granulation humide pour offrir des solutions spécialisées aux besoins des clients. GlaxoSmithKline a récemment ouvert deux nouvelles usines de fabrication en continu à Singapour et agrandi la troisième, à la suite d'un investissement de 95 millions de dollars.

Mines et métaux

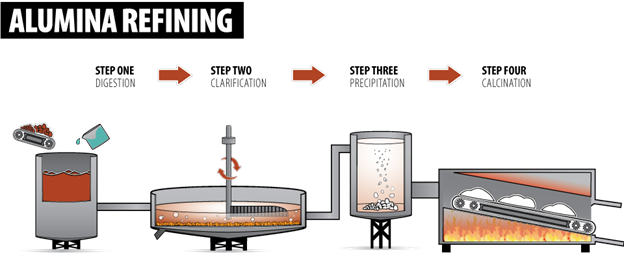

Les industries minières et métallurgiques utilisent une production continue pour extraire et transformer les matières premières. Leader mondial de la production d'aluminium, Rio Tinto extrait la bauxite minérale, la transforme en alumine, qui est le constituant clé de l'aluminium. Il est envoyé aux fonderies d'aluminium pour être transformé en métal.

Procédé de raffinage de l'alumine – Source : Aluminimum.org.au

Biotechnologie

La biotechnologie utilise des organismes vivants et la biologie moléculaire pour produire divers produits, notamment la génomique, la production alimentaire, la médecine et les biocarburants. En 2019, Sanofi a ouvert les premières installations numériques au monde utilisant une production biologique intensifiée et continue pour produire des produits thérapeutiques.

Processus continu versus fabrication par lots

De nombreux fabricants de petite et moyenne taille commencent comme des ateliers de travail, produisant une gamme diversifiée de produits personnalisés, où une personne ou une équipe fabrique un produit du début à la fin avant de commencer le suivant.

À mesure que l'entreprise se développe, ils doivent se concentrer sur l'efficacité. Essentiellement, ils doivent décider dans quel type de processus de fabrication s'engager. La décision est basée sur des facteurs tels que la demande de produits, l'état des matières premières et les ressources disponibles.

La discussion se résume souvent à la fabrication par lots par rapport à la fabrication continue, il vaut donc la peine de prendre une minute pour découvrir les différences.

Procédé de fabrication par lots

La fabrication par lots utilise un processus de fabrication d'arrêt/démarrage où les produits sont fabriqués en groupes ou en lots. Une telle production peut être :

- à la demande : en raison des plus petites séries de production requises pour un produit spécifique

- responsable de la qualité : en raison de la nécessité d'un contrôle rigoureux de la conformité du produit aux normes établies

La période entre les lots est connue sous le nom de temps de cycle, et elle facilite tout changement requis dans les spécifications des matériaux, l'ajustement du processus ou les interventions de maintenance.

La fabrication par lots est moins perturbée par les pannes de machine car les travaux peuvent être déplacés entre les postes de travail. Il limite également les pertes financières dues aux écarts de qualité en minimisant les quantités de rebut. Cependant, des taux d'utilisation plus faibles des machines peuvent compenser les gains de qualité et de flexibilité opérationnelle.

Procédé de fabrication continu

La production continue ne s'arrête pas, avec des matières premières et des travaux en cours en mouvement continu. Les bandes transporteuses et les pipelines deviennent des installations de stockage mobiles, ce qui réduit les besoins d'entreposage et de stockage.

Le moteur de la production continue est en partie dû à l'intensité capitalistique du processus nécessitant une utilisation élevée de la machine pour amortir les coûts sur des quantités de production plus importantes. Pourtant, de nombreux processus eux-mêmes ne peuvent pas s'arrêter et redémarrer sans encourir des pénalités importantes (il existe un grand risque de sédimentation des solides en suspension ou de cristallisation et de durcissement des matériaux dans les canalisations et les réservoirs).

Les arrêts fréquents augmentent également les temps de cycle, les cycles thermiques et les cycles de pression sur l'équipement, augmentant la fatigue et réduisant sa durée de vie utile.

Contrairement à la production par lots, la maintenance et les mises à niveau des équipements sur les installations de fabrication en continu auront lieu chaque année - au mieux. Certaines usines fonctionnent deux à trois ans sans arrêt, et les systèmes de transformation à haute température tels que les hauts fourneaux fonctionnent sans interruption pendant cinq à dix ans.

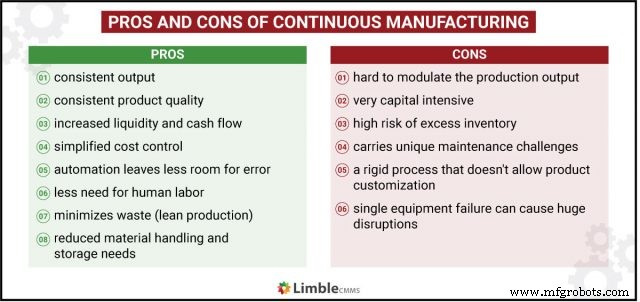

Les avantages et les inconvénients de la fabrication en continu

Nous avons déjà évoqué quelques avantages et inconvénients en expliquant le processus, mais systématisons tous les points en un seul endroit.

Avantages de la production continue :

- Un contrôle et une surveillance stricts des processus garantissent une qualité de produit constante .

- L'utilisation de la livraison juste à temps des matières premières et l'équilibrage des séquences de fabrication réduisent les travaux en cours. Cela réduit le risque commercial et offre des avantages financiers tels que une liquidité accrue et un flux de trésorerie amélioré .

- Zones de manutention et de stockage réduites réduction des coûts d'investissement de construction d'usines et des besoins d'investissement dans la manutention des matériaux.

- Le contrôle des coûts du matériel est simplifié .

- Compte tenu de l'intensité capitalistique de la production continue, l'amortissement des coûts d'investissement sur des taux de production élevés permet un coût d'investissement par unité inférieur .

Inconvénients de la production continue :

- Le processus de flux continu nécessite une standardisation des produits, en verrouillant une rigidité qui rend plus difficile la personnalisation des produits à l'évolution des besoins des clients.

- L'interdépendance des flux de production séquentiels réduit la tolérance aux pannes, avec un unique panne d'équipement arrêter ou créer de graves perturbations aux volumes de produits.

- La production continue est sensible à la demande. Utilisé là où il y a une demande élevée ou continue pour un produit, il y a peu de possibilité de moduler les flux de production lorsque la demande faiblit ou diminue.

- L'investissement dans des équipements de pointe, coûteux et souvent personnalisés rend le processus de production très gourmand en capital .

- Présente un risque élevé d'inventaire excédentaire tenue en cas de perturbation en aval.

Si ce n'était pas déjà évident, l'un des défis de la fabrication en continu réside dans ses exigences de maintenance uniques. En tant que système avec un point de défaillance unique qui doit fonctionner 24 heures sur 24, 7 jours sur 7, la production continue nécessite un plan de surveillance et de maintenance bien pensé.

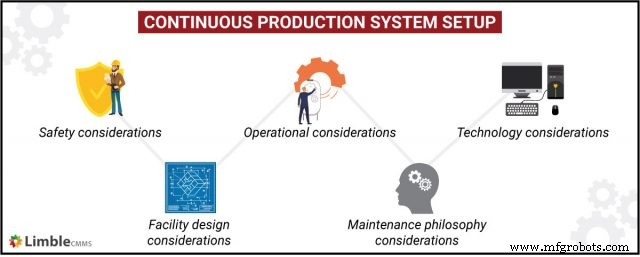

Quelles sont les exigences de maintenance des usines de production continue ?

La conception des usines et des processus, les philosophies de maintenance, les stratégies, les tactiques et les interventions opérationnelles nécessitent un examen sérieux compte tenu de la complexité, de la criticité et de la nature 24h/24 et 7j/7 de la fabrication continue.

Considérations relatives à la conception des installations

Les considérations mentionnées ci-dessus ne surviennent souvent qu'après la construction de l'usine et l'embauche du personnel d'exploitation. Pour augmenter la maintenabilité d'une usine de production continue, les évaluations d'ingénierie et de maintenance doivent avoir lieu pendant la phase de conception de l'actif/de l'usine de fabrication.

Avec des interventions de maintenance planifiées au mieux chaque année, la fiabilité en service de l'équipement individuel doit être prise en compte dans les décisions de coût total de possession (TCO) qui déterminent les recommandations d'achat.

De même, il convient d'effectuer des études AMDEC sur les flux de processus pour prendre des décisions sur l'aménagement de l'usine, les évaluations de la redondance des équipements et l'inventaire des pièces de rechange.

Considérations sur la philosophie de maintenance

La philosophie de maintenance nécessitera une réflexion. Il est fortement recommandé d'effectuer une maintenance centrée sur la fiabilité avant de s'engager dans une ou plusieurs stratégies et technologies de maintenance.

Certains fabricants peuvent également envisager une maintenance productive totale et une maintenance centrée sur l'entreprise. Ils présentent tous deux de nombreuses pratiques intéressantes, dont certaines pourraient bien correspondre à vos besoins opérationnels.

En général, les décisions stratégiques sur la maintenance réactive, préventive, conditionnelle et prédictive évolueront à partir des études RCM, AMDEC et d'une sélection de philosophie de maintenance.

Dans les installations de production continue, la maintenance préventive se produira généralement dans des processus en parallèle assurant la redondance du système. Les pratiques de maintenance conditionnelle constitueront l'essentiel de la stratégie étant donné la rareté des arrêts pour maintenance. La maintenance prédictive et prescriptive ciblera les actifs entraînant des coûts élevés dus aux temps d'arrêt ou à la maintenance.

Considérations technologiques

La RCM, ainsi que la maintenance prédictive et prescriptive, exigent une collecte, un stockage et une analyse de données étendus et complets.

Outre les logiciels spécialisés, les entreprises peuvent utiliser des systèmes de GMAO modernes pour gérer les données d'état et de performance provenant des actifs de production continue. Avant cela, les actifs doivent être modernisés ou être livrés avec un équipement de capteur approprié.

En donnant un aperçu de la fonction de maintenance, une GMAO réduit le besoin d'interventions de maintenance réactives, qui peuvent avoir des implications de coûts prohibitives dans un système de production continue.

Lorsqu'ils sont associés à des analyses de maintenance prédictive, les utilisateurs de GMAO peuvent examiner les tendances de détérioration pour prédire quand l'actif tombera en panne. De cette façon, les planificateurs et les gestionnaires de maintenance ont beaucoup de temps pour allouer les ressources nécessaires et planifier la maintenance – ce qui est extrêmement bénéfique dans le cadre d'une fabrication en continu.

Considérations opérationnelles

Les temps d'arrêt planifiés sont très éloignés les uns des autres et la durée de ces arrêts est soumise à une forte pression temporelle. Cela peut sérieusement compliquer les décisions concernant le personnel de maintenance.

Faut-il garder la maintenance en interne ou tout sous-traiter ? Cela dépendra en grande partie du coût et de la disponibilité d'entrepreneurs dûment qualifiés. Il s'agit d'une décision très importante car elle a un impact direct sur la taille de votre stock de pièces de rechange, la sécurisation de l'accès à des outils spécialisés et l'organisation d'autres ressources internes.

Enfin, l'obsolescence de la technologie et les mises à niveau des équipements nécessitent également un examen attentif pour s'assurer qu'elles sont correctement planifiées, financées et programmées.

Considérations de sécurité

Alors que la sécurité est un élément essentiel de toutes les interventions de maintenance, les arrêts pour maintenance dans les installations de production en continu nécessitent une planification supplémentaire. Avec des contraintes de temps strictes, les pressions économiques liées au dépassement des délais de fermeture planifiés créent des pressions commerciales.

Quel est le point commun entre les incidents de sécurité et les pannes d'équipement ? Ils sont tous deux souvent causés par des erreurs humaines. Et ces erreurs sont plus susceptibles de se produire lorsque vous êtes pressé.

Ce n'est pas tout. Un arrêt de maintenance planifié d'un système de production continue nécessitera que plusieurs corps de métier travaillent à proximité ou les uns au-dessus des autres.

Les tests effectués par une équipe de maintenance doivent être soigneusement chorégraphiés avec d'autres dans la zone pour éviter l'exposition à des équipements en mouvement, à l'électricité ou à l'énergie stockée. Il est primordial que les travailleurs suivent les directives LOTO et autres procédures de sécurité.

Les installations de production continue telles que les usines chimiques auront des problèmes de sécurité supplémentaires à résoudre pendant les arrêts pour maintenance. Certains produits chimiques nécessitent une circulation, une agitation ou un chauffage continus, même lorsqu'ils sont arrêtés pour entretien. Les raccordements ou les coupures pour les mises à niveau ou le remplacement exposeront les équipes de maintenance à un danger. La planification de ces périodes de maintenance commence généralement des mois, voire des années, à l'avance.

Comment mettre en place un système de production continue

Avec l'intensité capitalistique et la complexité d'installations de production continue de grande taille, la planification et la préparation sont essentielles. Cependant, même un fabricant de petite ou moyenne taille cherchant à passer à la production continue à partir de la fabrication par lots ou par lots devra réfléchir sérieusement.

Initier une mentalité de projet pour une telle configuration est utile.

via GIPHY

1) La phase de faisabilité

Dirigée par une personne ayant une connaissance approfondie de la production, une phase de faisabilité doit être planifiée et financée avec une représentation inter-organisationnelle. Les rôles clés impliqués dans la phase de planification incluraient la production, l'ingénierie et la maintenance, les finances, la qualité et le personnel de sécurité.

2) La phase de planification

Les décisions requises commenceront par la philosophie de fabrication qui guide la sélection des équipements. Des produits hautement standardisés en grands volumes permettent la sélection ou la fabrication d'équipements spécialisés ou à tâche unique :

- Y a-t-il une possibilité d'utiliser des équipements multi-rôles pour fournir une redondance ou une sauvegarde ?

- Quelle est la probabilité d'un changement dans les spécifications du produit ou les exigences du client ?

Ces décisions nécessitent souvent un compromis entre les dépenses en capital actuelles et les dépenses opérationnelles potentielles à l'avenir.

Les stratégies de contrôle et de surveillance sont cruciales dans la production continue, où le maintien de la qualité au sein d'une ligne d'exploitation permet une intervention rapide à partir d'alertes ou d'avis, garantissant une sortie cohérente dans les spécifications :

- Comment l'échantillonnage sera-t-il appliqué ?

- En utilisant la technologie d'analyse de processus (PAT), les mesures de processus utiliseront-elles des capteurs pour mesurer les attributs de performance du processus lui-même ou la qualité des matières premières en cours de processus que le logiciel peut traduire en attributs requis ?

- L'échantillonnage sera-t-il en ligne, en ligne ou hors ligne ?

Chaque sélection orientera les décisions sur la technologie et le personnel, en atténuant le risque de produits non conformes.

3) La phase de mise en œuvre

Quand tout est tracé, la « seule » chose qui reste à faire est de mettre les choses en mouvement. La mise en place d'une usine de fabrication peut être un article en soi, nous n'essaierons donc même pas de lutter avec cela ici.

Pendant la phase de mise en œuvre, concentrez-vous fortement sur l'interconnexion des appareils et de la technologie que vous utilisez. La capacité à produire, stocker, suivre et analyser les données des actifs sera essentielle pour optimiser le processus de production.

Votre logiciel de maintenance doit être lié à l'état des actifs et aux données de performance, à des analyses prédictives, ainsi qu'à des systèmes d'inventaire et de planification. De cette façon, la préparation avant l'arrêt de la maintenance garantira le nivellement de la charge de travail, l'identification des compétences requises, la disponibilité des pièces de rechange et la planification correcte des tâches de maintenance et de mise à niveau.

Résumé

La production continue fabrique de grandes quantités de produits avec peu de variations, en s'appuyant sur des niveaux élevés de standardisation des processus, des procédures, des outils et des équipements.

Avec des matériaux en mouvement continu à travers une série d'opérations et une main-d'œuvre fonctionnant 24h/24 et 7j/7, l'impôt sur les coûts, les problèmes de qualité et les déchets de produits résultant des arrêts nécessitent des considérations de conception et de maintenance complètes.

Avec des temps d'arrêt d'équipement limités à des arrêts de maintenance peu fréquents, la conception d'une stratégie de maintenance complète - soutenue par une collecte et une analyse ciblées des données à l'aide d'un système de gestion de la maintenance informatisé moderne - sont les composants minimum requis pour créer un système de production continue durable.

Les arrêts de maintenance sur une installation de production continue sont toujours des événements à haute pression.

Nous nous devons à nous-mêmes et à notre personnel de veiller à ce que les processus de conception, de planification et d'ordonnancement nécessaires que nous employons prennent en charge un événement professionnel, efficace et sûr, rétablissant les normes de fiabilité et de performance attendues qui minimisent le coût total de possession et maximisent les performances de l'équipement.

Entretien et réparation d'équipement

- Fabrication vs production :en quoi ces processus diffèrent

- Comment améliorer la santé et la sécurité dans la fabrication

- Comment entretenir votre équipement de fabrication industrielle

- Qu'est-ce qu'un système d'exécution de la fabrication (MES) ?

- Comment réduire le nombre d'erreurs et améliorer le système qualité de production ?

- Comment l'amélioration continue peut-elle bénéficier à la productivité de la fabrication ?

- Comment rationaliser votre fabrication et votre expédition

- Comment financer l'équipement et les outils de fabrication

- Comment améliorer la productivité et la qualité de fabrication dans les environnements industriels