Analyse des roulements :résolvez le problème, pas la panne

L'objectif de cet article est de développer l'état d'esprit de détection et de résolution des problèmes et pas seulement de détection des échecs. Nous voyons souvent des exemples de roulements totalement détruits et, à côté, les données spectrales et vibratoires qui ont détecté la défaillance. Pour cela, il faut une approche en plusieurs étapes :le programme de surveillance vibratoire doit être utilisé pour détecter le problème le plus tôt possible, et le service de maintenance doit agir en conséquence (et cela peut ne pas être de changer le roulement; il peut juste être un problème de lubrification). Si le roulement est changé, il est essentiel qu'il soit changé au bon moment. C'est la clé. S'il est modifié trop tôt, les gens disent que le système est défectueux. S'il est changé trop tard, il peut endommager d'autres composants, et les preuves qui peuvent nous dire quel était le problème peuvent être détruites. L'objectif est d'être proactif et non réactif.

Le système d'aide à la décision SKF Bearing Inspector vise à offrir une vitesse, une cohérence et une qualité accrues dans le processus de prise de décision concernant les roulements. Cela devrait aider à éviter que les dommages ou les défaillances des roulements ne se reproduisent. Comme pour tout système informatique basé sur les connaissances, SKF Bearing Inspector rassemble toutes les informations et l'expérience pertinentes disponibles sur les dommages aux roulements, des principes de base aux résultats techniques pratiques. Les relations causales entre les symptômes et les raisons possibles n'existent pas dans la réalité et peuvent facilement conduire à des conclusions erronées. C'est simplement parce que les raisons (par exemple, un mauvais montage de roulement) entraînent des symptômes de dommages (par exemple, des signes de fretting) et non l'inverse. Une modélisation d'une relation des causes aux symptômes où l'incertitude est liée aux « états de défaillance possibles » correspond beaucoup mieux aux phénomènes physiques qui se produisent pendant la durée de vie des roulements. À l'aide de techniques d'intelligence informatique de pointe, cette approche a été suivie pour le développement du programme.

Cet article suivra la norme ISO 15243:2004 comme référence.

Le problème

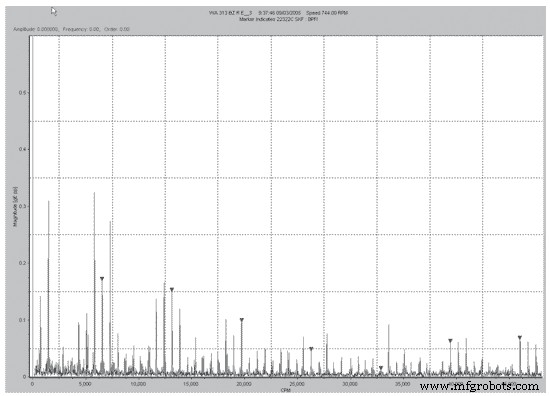

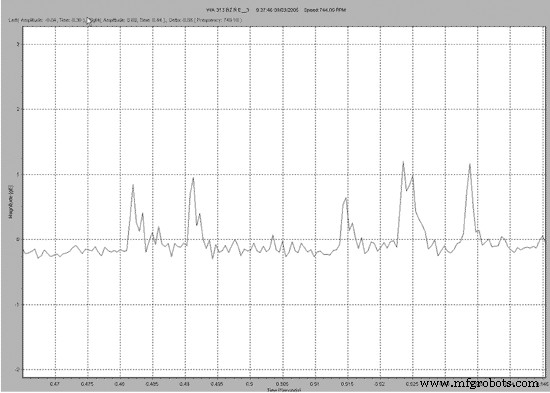

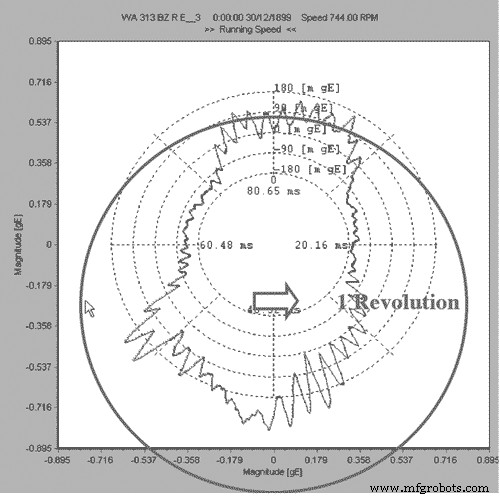

Les outils de maintenance conditionnelle sont souvent utilisés pour détecter des défauts ou des modèles de défaillance dans les machines tournantes. Nous utilisons souvent des outils de maintenance conditionnelle pour être prédictifs dans notre planification de maintenance pour être ensuite réactifs dans ce que nous faisons réellement. Avant de pouvoir étudier comment nous pouvons utiliser les outils pour prévenir les défaillances, nous devons comprendre certains de ces mots à la mode et voir ce que nous devons faire pour utiliser les données collectées. Il doit également y avoir une stratégie pour déterminer ce qu'il faut collecter et comment transformer les données en informations efficaces. Prenons le cas d'un roulement (figures ci-dessous) :avons-nous bien détecté le problème ou avons-nous simplement détecté une défaillance ? On pourrait dire que nous avons évité une panne catastrophique de la machine, mais quelle en était la cause et pouvons-nous empêcher que cela se reproduise ?

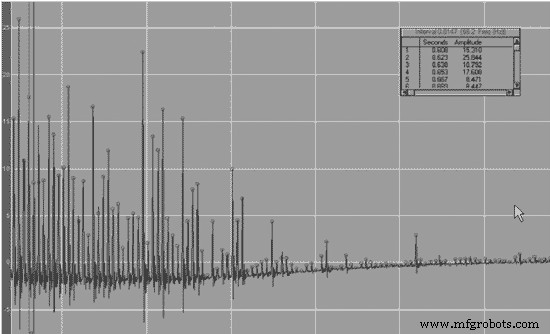

Figure 1. Spectre enveloppé du roulement

Figure 2. Forme d'onde du relèvement

Figure 3. Analyse temporelle cyclique du relèvement

Ce roulement avait échoué à plusieurs reprises, mais tout ce qui a été fait était de changer le roulement, ce qui est un travail très coûteux et long. En prenant un bloc temporel de données, il est possible de joindre ensuite les extrémités pour afficher les données dans un tracé de profil. Ce bloc de temps représente une révolution du roulement. Les données sont ensuite moyennées de manière synchrone à l'aide d'un déclencheur virtuel défini par la durée de 1 tr/min. Ces données montrent maintenant clairement qu'il y a deux zones de charge dans ce roulement, ce qui finira par entraîner une contrainte dans la bague intérieure et la cage, et une défaillance se produira. Le journal a été vérifié et s'est avéré ovale; il a ensuite été usiné et le roulement correctement monté. Le roulement est en service depuis et ne montre aucun signe de problème.

L'analyse des causes profondes des défaillances et la maintenance proactive ont fonctionné. Il est important d'utiliser ces techniques avant que la défaillance fonctionnelle ne se produise. La clé est de résoudre le problème, pas l'échec.

Lubrification

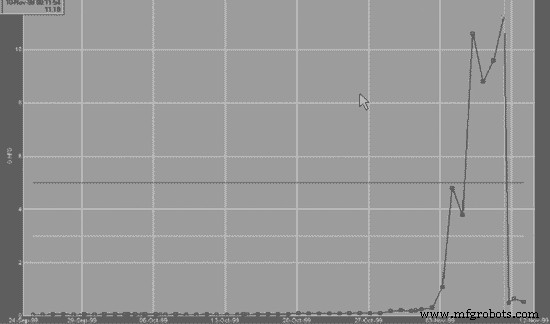

Lorsque la lubrification d'un roulement commence à défaillir, cela provoque généralement une augmentation des vibrations, du bruit ou des émissions acoustiques. Un régime de gestion de la lubrification est souvent basé sur l'écoute du roulement. Cela peut fonctionner, mais, de loin, le meilleur moyen est de comparer les données aux unités d'ingénierie. La tendance suivante montre ce qui est arrivé à un roulement lorsqu'il a été lubrifié.

Figure 4.

On peut voir que cela a apparemment résolu le problème, mais le niveau de vibration n'est jamais revenu au niveau d'avant le problème. L'augmentation du niveau après lubrification était due à de petites particules de débris encore dans la graisse. Les données de forme d'onde temporelle ont été prises pendant l'action de graissage du roulement. On voit clairement que le problème a été masqué par le graissage.

Figure 5.

Système d'aide à la décision pour l'analyse des modes de défaillance des roulements

Obtenir des informations et des informations sur les dommages et les défaillances des roulements est d'une importance stratégique pour SKF et ses clients. Les connaissances collectées sur les dommages aux roulements sont accessibles aux ingénieurs SKF en tant que système d'aide à la décision basé sur le Web appelé SKF Bearing Inspector. Alliée à la connaissance de la façon dont les modèles de défauts de roulement apparaissent dans les systèmes de surveillance de l'état, l'analyse des causes profondes des défaillances peut être considérablement améliorée.

Le système d'aide à la décision, SKF Bearing Inspector, vise à offrir une vitesse, une cohérence et une qualité accrues dans le processus de prise de décision concernant les roulements. Cela devrait aider à éviter que les dommages ou les défaillances des roulements ne se reproduisent. Comme pour tout système informatique basé sur les connaissances, SKF Bearing Inspector rassemble toutes les informations et l'expérience pertinentes disponibles sur les dommages aux roulements, des principes de base aux résultats d'ingénierie pratiques.

Les systèmes basés sur la connaissance actuels ont bénéficié de l'expérience des systèmes experts développés dans les années 1980, bien que ceux-ci aient souffert de défauts majeurs dans certains aspects de la capacité de raisonnement et de la puissance informatique. Ces systèmes étaient souvent structurés comme des arbres de décision qui menaient des symptômes aux causes possibles. Les relations causales entre les symptômes et les raisons possibles n'existent pas dans la réalité et peuvent facilement conduire à des conclusions erronées. C'est simplement parce que les raisons (par exemple, un mauvais montage de roulement) entraînent des symptômes de dommages (par exemple, des signes de fretting), et non l'inverse. Une modélisation d'une relation des causes aux symptômes – où l'incertitude est liée aux « états de défaillance possibles » – correspond beaucoup mieux aux phénomènes physiques qui se produisent pendant la durée de vie des roulements. À l'aide de techniques d'intelligence informatique de pointe, cette approche a été suivie pour le développement du programme.

Système de connaissances

Au sein d'un système de connaissances, on distingue généralement entre la modélisation des connaissances avec une certaine représentation des connaissances et le principe de raisonnement, afin d'en déduire la capacité de résolution de problèmes. Concernant la représentation des connaissances, plusieurs formes existent, telles que :

Cas : De nombreuses expériences de défaillance de roulements peuvent être trouvées dans des exemples de cas. Malheureusement, de nombreux cas pratiques ne sont pas bien documentés et il n'existe aucune uniformité concernant les paramètres documentés ou les conclusions sur les modes de défaillance. Des exemples de cas peuvent cependant être utilisés pour modéliser ou vérifier d'autres représentations des connaissances.

Règles : Il est possible de généraliser les règles de si-alors entre les symptômes observés et les causes possibles. Cependant, cela n'est pas approprié car différentes causes peuvent avoir des effets similaires qui apparaissent comme des symptômes similaires.

Réseaux de neurones artificiels : Les relations mathématiques entre les symptômes et les causes peuvent être dérivées en utilisant des exemples de cas d'échec. Cependant, il n'y a pas suffisamment de cas discriminants pour le faire. De plus, les utilisateurs du système ont besoin d'explications supplémentaires plutôt que de relations de réseau de neurones artificiels « boîte noire » qui ne comportent pas de telles explications.

Réseaux probabilistes : Il est possible de dériver des réseaux visuels, dans lesquels les nœuds sont connectés par des relations causales, sur la base de la théorie et de l'expérience de la défaillance des roulements. De plus, des probabilités sont attribuées pour indiquer la faiblesse ou la force de ces relations. En introduisant une causalité correcte des conditions aux observations, cette représentation des connaissances correspond le mieux au problème de diagnostic de défaillance des roulements. L'analyse des dommages et des défaillances des roulements est principalement une tâche de diagnostic. Imaginez un patient visitant son médecin avec une plainte spécifique. Le médecin interroge d'abord le patient sur des paramètres spécifiques du corps et du mode de vie tels que le poids, le tabagisme, etc. (conditions). Sur la base de ces informations, le médecin formule des hypothèses sur les maladies probables (modes de défaillance). Le médecin vérifie ou rejette ces hypothèses en interrogeant et en inspectant davantage le patient (symptômes). Le processus d'analyse des dommages ou des défaillances est similaire à l'approche du médecin. Dans un diagnostic correct, il y a deux étapes de raisonnement :

- La génération d'hypothèses consiste à générer des hypothèses de défaillance possibles sur la base de données. Par exemple, le médecin commence à poser des questions pour avoir une idée (hypothèse) de ce qui pourrait ne pas aller.

- Vérifier ou rejeter des hypothèses. Une par une, les hypothèses générées sont étudiées et vérifiées ou rejetées. Par exemple, le médecin commence à enquêter sur les maladies les plus probables en effectuant des tests médicaux spécifiques (tension artérielle, fréquence cardiaque, etc.).

Avec un réseau probabiliste, le raisonnement en deux étapes est mis en œuvre par des calculs de probabilité en avant et en arrière.

En savoir plus sur le réseau probabiliste

Le réseau probabiliste est un réseau visuel dans lequel les nœuds sont connectés par des relations causales et des calculs de probabilité sont appliqués. Le réseau d'analyse des défaillances des roulements comporte quatre catégories de nœuds :les conditions, les mécanismes internes, les modes de défaillance et les symptômes observés. Les conditions représentent les conditions à partir desquelles et dans lesquelles le roulement fonctionne. Les exemples sont les vitesses, le type de roulement, la charge, la température, les détails d'installation, les facteurs environnementaux, etc. Les mécanismes internes représentent les phénomènes physiques qui se produisent pendant le fonctionnement, tels que la lubrification, la rupture du film, le contact glissant, etc. Les modes de défaillance représentent les types de défaillance, tels que la fatigue et la corrosion de contact causées par le sous-sol.

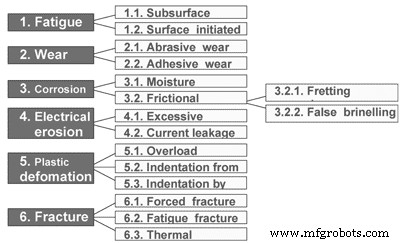

Dans le tableau 1, les différents modes de défaillance sont répertoriés. Les symptômes observés représentent les phénomènes observables à l'intérieur et à l'extérieur du roulement, notamment la décoloration, l'écaillage, la rouille, etc. Environ 150 nœuds sont liés par des relations causales entre les conditions d'application du roulement, les mécanismes cachés, les modes de défaillance physique et les symptômes observés. Dans la modélisation du réseau, diverses sources d'information ont été utilisées. Outre la définition des nœuds, les relations causales et les probabilités, des textes d'explication (pour chaque nœud) comprenant des exemples et des images sont développés. Au total, environ 250 images ont été incluses dans le système.

Figure 6. ISO 15243:2004

Figure 7.

Étude de cas de Bearing Inspector

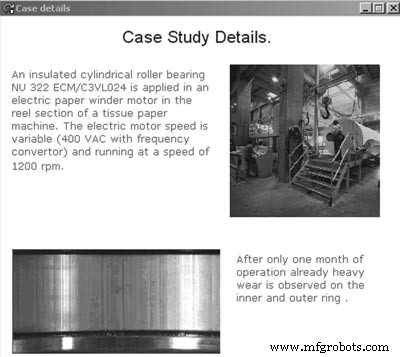

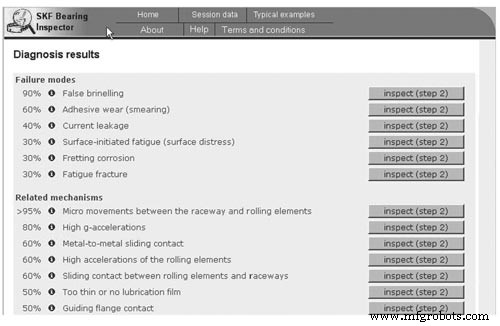

L'inspecteur de roulements contient plusieurs cas courants de dommages aux roulements situés sous « Cas typiques ». Ceux-ci peuvent être utilisés comme matériel de formation pour démontrer comment l'inspecteur de roulements prend en charge l'analyse d'une enquête sur les dommages aux roulements. Un exemple est celui d'un moteur électrique dans une papeterie. Dans ce cas, un roulement à rouleaux cylindriques isolé électriquement NU 322 ECM/C3VL024 est utilisé dans un moteur électrique d'un enrouleur de papier dans la section de bobine d'une machine à papier de soie. La vitesse du moteur électrique est variable (400 VAC avec convertisseur de fréquence) et fonctionne entre 1 000 et 1 500 min-1. Après seulement un mois de fonctionnement, cependant, une forte usure a été observée sur les bagues intérieure et extérieure. Le chargement de l'exemple de cas dans SKF Bearing Inspector définit toutes les conditions d'application connues (étape 1).

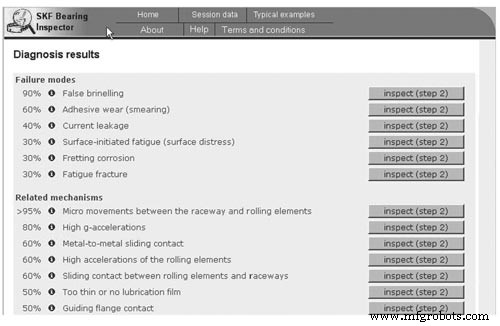

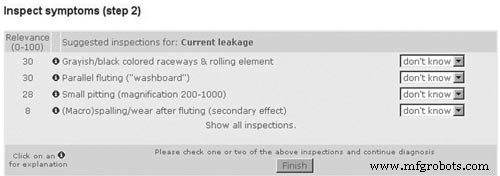

La première hypothèse de modes de défaillance possibles est calculée à partir de ces conditions d'application. À ce stade de l'analyse, Bearing Inspector donne une forte probabilité de faux brinelling, d'usure de l'adhésif et de fuite de courant. À première vue, les fuites de courant et les faux brinells semblent peu probables car la machine utilise des roulements isolés et toutes les machines sont correctement supportées par des patins en caoutchouc. L'utilisateur doit ensuite effectuer la deuxième étape de l'analyse en inspectant le roulement sur les symptômes de défaillance. En cliquant sur « inspecter », vous obtenez une liste des symptômes de dommages les plus pertinents pour le mode de défaillance sélectionné.

Le roulement est d'abord inspecté à la recherche de faux brinelling. Parce qu'aucune dépression peu profonde n'est trouvée qui peut vérifier un faux brinelling, ce mode de défaillance est rejeté. L'analyse se poursuit avec l'inspection des symptômes d'usure de l'adhésif. Aucun des symptômes liés à l'usure de l'adhésif n'est retrouvé non plus. Enfin, en inspectant les symptômes de fuite de courant électrique, la présence de petites piqûres est trouvée après agrandissement de la surface du chemin de roulement. Cela a vérifié le mode de défaillance de fuite de courant. Par la suite, le client a en effet découvert un problème de mise à la terre dans la construction de l'enrouleur provoquant la fuite de courant électrique.

Figure 8. Exemple Étape 1 :Les conditions d'application sont remplies en chargeant les données de l'enrouleur de moteur électrique parmi d'autres types de roulements, revêtements, vitesses, etc. Informations détaillées et des exemples sont fournis sous le bouton d'information.

Figure 9. Exemple Étape 2 :Bearing Inspector donne son diagnostic initial sur la base des informations fournies jusqu'à présent ; les facteurs de confiance sont inclus.

Figure 10. Exemple Étape 3 :Inspection des symptômes du mode de défaillance de fuite actuel. Après inspection et agrandissement de la surface de la piste, de petites piqûres sont confirmées. Plusieurs exemples sont fournis sous le bouton d'information.

Figure 11. Exemple de diagnostic final :les résultats sont basés sur les conditions d'application fournies (étape 1) et les inspections du système de roulements (étape 2). Les deux probabilités de les modes de défaillance les plus pertinents et les mécanismes internes associés sont répertoriés. Les résultats peuvent être imprimés sous forme de document Microsoft Word ou de rapport HTML.

Au lieu d'étudier toutes les observations possibles et les conditions non remplies, les plus pertinentes sont suggérées, en fonction de l'hypothèse de défaillance (ou des mécanismes internes) qui doivent être étudiées. En d'autres termes, ce sont les conditions d'application ou les observations qui ont l'effet le plus discriminant sur l'hypothèse de défaillance. L'effet discriminant est déterminé par une mesure mathématique.

Pour toutes les conditions ou observations non renseignées possibles, cette mesure est échelonnée entre 0 et 100. Un exemple est donné dans les illustrations. Finalement, en étudiant les conditions d'application et les observations, la probabilité des hypothèses de défaillance et des mécanismes internes est déterminée et classée. Celles-ci forment ensuite les conclusions de l'analyse de l'endommagement des roulements. Le système est encore étendu avec diverses fonctions qui peuvent aider l'utilisateur. Un fichier simple avec des instructions d'utilisation est fourni pour commencer. Le contrôle des données de session est disponible pour le stockage et la récupération des données de session. De plus, dans un fichier intitulé « Exemples typiques », les utilisateurs peuvent être guidés dans l'application du programme. Pour plus de commodité, un rapport détaillé peut être généré au format Microsoft Word ou HTML, y compris les conditions pertinentes, les observations et les probabilités de mode de défaillance.

Conclusion

Bearing Inspector répond au besoin d'un processus de prise de décision rapide, plus cohérent et de haute qualité pour les enquêtes sur les dommages et les défaillances des roulements. Ce système Web est disponible pour les ingénieurs SKF afin d'assister les clients dans les enquêtes sur les dommages et les défaillances des roulements. Cela peut aider à déterminer comment un roulement a échoué et, par conséquent, comment s'assurer que la même défaillance ne peut pas se reproduire. Ces modèles de défaillance doivent ensuite être utilisés pour déterminer comment configurer un programme de surveillance des conditions basé sur les vibrations.

Entretien et réparation d'équipement

- La porte NON

- Analyse des défaillances de composants

- Analyse des défaillances de composants (suite)

- Utilisation de l'analyse des causes profondes des défaillances dans la fabrication

- Schaeffler Arcanol – le cinquième élément

- Les dangers et les pièges de l'analyse des causes profondes

- Pour graisser ou ne pas graisser

- Outil d'estimation d'analyse RCM Blitz

- Opinion:Les robots sont la solution, pas le problème, au défi de la sécurité au travail