9 étapes pour une équipe de maintenance performante

Chaque responsable de l'ingénierie, de la maintenance et de la fiabilité fait face aux mêmes pressions quotidiennes concernant la disponibilité, la production, le budget, les compétences, les personnes et conformité. L'époque où un responsable de la maintenance était simplement responsable de la maintenance est révolue depuis longtemps. Le chef de service doit maintenant être le chef d'une mini-unité commerciale.

Chaque responsable de l'ingénierie, de la maintenance et de la fiabilité fait face aux mêmes pressions quotidiennes concernant la disponibilité, la production, le budget, les compétences, les personnes et conformité. L'époque où un responsable de la maintenance était simplement responsable de la maintenance est révolue depuis longtemps. Le chef de service doit maintenant être le chef d'une mini-unité commerciale.

Les entreprises dont les équipes de maintenance tardent à s'adapter à cette nouvelle façon de travailler se retrouvent avec des coûts de production en augmentation et une rentabilité en baisse constante. Ces organisations fonctionnant de manière largement réactive connaîtront un roulement élevé du personnel de maintenance, et il n'est pas rare que le responsable de la maintenance soit la cible d'appels nocturnes, de longues heures et le sentiment de ne jamais progresser.

Ironiquement, il est également vrai que, quel que soit le niveau d'expérience du chef de service, l'amélioration ne peut être apportée que par la transformation de l'équipe de maintenance en une équipe hautement performante.

Équipe performante

"Un groupe d'individus interdépendants, stables et définis par leur rôle qui partagent des responsabilités, une confiance mutuelle et des valeurs, tout en ayant un leadership fort et un objectif clair sur un objectif commun" - Wikipédia

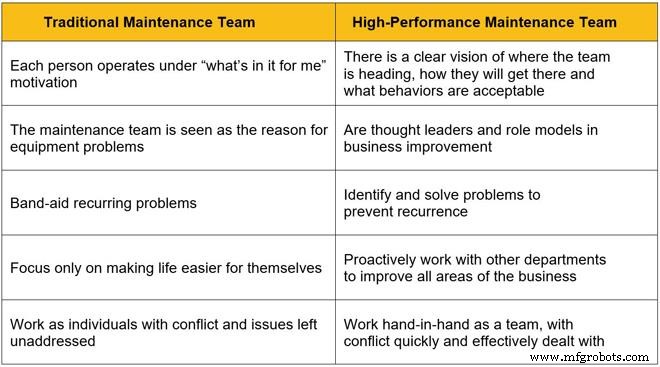

Parmi les recherches sur les équipes de haute performance, il y a quelques traits communs :

Les 9 étapes

Il existe des centaines, voire des milliers de suggestions, de méthodes, d'outils et de systèmes différents qui sont commercialisés comme étant la clé magique pour améliorer la fiabilité et l'efficacité des équipements. Bien que la plupart de ces outils ajoutent de la valeur lorsqu'ils sont mis en œuvre correctement, le véritable potentiel de toute amélioration n'est souvent pas réalisé, car l'environnement dans lequel l'initiative est introduite rejette le changement à la première occasion.

Toute nouvelle idée présentée à une main-d'œuvre désengagée, sans systèmes pour maintenir le processus et sans soutien commercial pour mesurer l'impact, échouera finalement. Cependant, lorsque vous saurez engager votre équipe dans un objectif commun, systématiser tous les processus et étapes nécessaires, et exécuter le bon travail au bon moment, vous disposerez alors de tous les outils nécessaires pour faire évoluer rapidement votre service vers la maintenance. excellence.

Vous trouverez ci-dessous un processus en neuf étapes que vous pouvez utiliser pour créer une équipe de maintenance hautement performante qui sera en mesure de diriger l'amélioration continue et l'augmentation de la rentabilité de votre organisation.

Engager

Avec seulement 34 % des travailleurs américains activement engagés dans leur travail, il existe clairement une opportunité de mieux exploiter la motivation de nos employés. Heureusement, c'est un processus simple (mais pas toujours facile) d'inverser ces statistiques au sein de votre équipe. Utilisez les techniques ci-dessous pour améliorer l'engagement, réduire le roulement de personnel et transformer le moral.

1. Établir un objectif commun

Trop souvent la vision de l'entreprise (où nous allons), la mission (comment y arriverons) et les valeurs (comment nous nous comporterons en chemin) sont produites et affichées dans un espace d'accueil et vite oubliées. Ces artefacts de la culture d'entreprise doivent être la base du langage utilisé dans l'entreprise et doivent être suffisamment inspirants pour engager et motiver tout le personnel.

Il est généralement au-delà de la portée de l'équipe de maintenance de développer et de socialiser la vision, la mission et les valeurs plus larges. Cependant, ce qui peut être fait pour servir la même intention est le développement de l'objectif et des normes du service de maintenance.

Si un objectif et des normes définis établissent une évaluation quantitative de l'orientation ministérielle, celle-ci doit également être appuyée par une feuille de route qualitative. La plupart des équipes de maintenance étant composées de penseurs analytiques du cerveau gauche, cette feuille de route qualitative fera le pont entre la vision du département et les tactiques réelles à utiliser pour l'atteindre. C'est cette feuille de route qui peut être utilisée pour articuler à quoi ressemble l'avenir d'un point de vue de nombres mesurables et peut également inclure des objectifs tels que l'augmentation de la disponibilité et la réduction du chiffre d'affaires.

2. Mesurer les performances, suivre et améliorer, faire confiance et suivre

Habituellement, la plainte que j'entends lorsque j'évoque la discussion sur les mesures et les indicateurs de performance clés (KPI) est que « nous en avons déjà trop ». Souvent, les ouvriers ont raison. Le problème réside dans la façon dont certains managers abusent des mesures de performance. Au lieu de choisir des mesures qui sont sous le contrôle du travailleur et qui peuvent être utilisées pour améliorer les objectifs stratégiques de l'entreprise, le responsable utilise le cadre KPI comme outil de reporting pour suivre les actions qui sont une exigence de travail plutôt qu'une mesure d'amélioration .

La définition d'indicateurs de performance clés significatifs que chaque travailleur peut posséder et assumer doit être un processus structuré et réfléchi plutôt qu'une liste d'exigences du poste.

3. Le plus grand groupe

Le caucus quotidien est l'outil le plus important que le chef de service possède pour rester concentré sur l'objectif commun et les objectifs tactiques de l'équipe. Lorsque je regarde des caucus pour la première fois, je vois généralement une réunion où le responsable mène une discussion à sens unique, où les membres de l'équipe prennent du recul et ne contribuent pas, ou pire encore, où toute la discussion tourne autour de la performance commerciale de haut niveau. mesures.

En revanche, "le plus grand caucus" est un rassemblement de 10 minutes de l'équipe de maintenance qui, comme un caucus dans n'importe quelle équipe sportive, renforce le lien entre les coéquipiers et prépare également l'équipe à réussir lors de la prochaine partie. Une clique bien gérée est la base d'une journée réussie dans n'importe quel service de maintenance.

Systématiser

Pour maintenir l'élan d'une équipe très engagée et motivée, il est important de créer rapidement les systèmes et le cadre dont le département aura besoin pour fournir des résultats et un impact rapides et significatifs sur l'entreprise. L'un des principaux obstacles à la création d'une équipe de maintenance performante est l'incohérence dans la façon dont le travail est préparé pour les artisans et dans la façon dont le travail en cours est communiqué au reste de l'entreprise.

4. GMAO et gestion de l'information

Le choix et l'utilisation d'un système de gestion de maintenance informatisé (GMAO) efficace est un aspect important de la réussite de l'équipe. Cependant, il est également possible pour les grandes équipes de fonctionner sans aucun système informatisé. Ce qui est important, c'est que l'équipe comprenne quelles informations sont nécessaires et comment elles peuvent être collectées, organisées et utilisées. À la base, la plupart des logiciels de maintenance ne sont conçus que pour formater et recracher les informations qui y ont été insérées (mauvaise information, instructions inutiles).

5. Tactiques de maintenance

Bien qu'une grande partie du travail de l'équipe de maintenance haute performance soit consacrée à des activités d'amélioration, l'équipe doit également développer, mettre en œuvre et soutenir un programme de maintenance préventive efficace.

Pour les inexpérimentés, un programme de maintenance préventive peut être considéré comme la solution miracle pour réparer une usine peu fiable. La vérité est cependant très différente. Dans la plupart des usines peu fiables, la véritable cause des défaillances est bien connue, et le développement de davantage d'inspections et de services ne fera pas grand-chose pour accélérer la correction des problèmes.

La bonne tactique de maintenance à utiliser variera d'une entreprise à l'autre et d'une machine à l'autre, et devrait inclure des soins de base pour l'opérateur, un entretien basé sur le temps, une surveillance basée sur l'état et même des approches de fonctionnement en cas de panne.

6. Planification

La planification de la maintenance et le rôle du planificateur de maintenance sont souvent mal compris. Ce malentendu conduit à pousser le travail vers les travailleurs de première ligne avant qu'il ne soit prêt à être commencé. Un artisan qui reçoit un bon de travail lorsque des pièces manquent ou que le travail n'est pas entièrement compris se désengage rapidement du processus et de la vision de l'équipe.

La planification des travaux de maintenance peut être considérée comme le quoi et le comment de ce qui doit être fait. Dans des équipes vraiment efficaces, le processus de planification est chargé de prendre un travail identifié (qu'il s'agisse d'un défaut, d'une amélioration ou d'un travail planifié) et d'amener ce travail au point où il peut être terminé. Ce processus comprend la définition de la portée des travaux et l'identification des ressources, outils, matériaux et même des permis et procédures requis.

Action

Avec une équipe très engagée à bord et des systèmes en place pour garantir que le bon travail est effectué de la bonne manière, la dernière pièce du puzzle consiste à prendre des mesures cohérentes et quotidiennes pour avoir un impact considérable sur l'entreprise afin que les membres de l'équipe de maintenance soient considérés comme les leaders de l'amélioration de l'entreprise et les modèles de comportement d'un service.

7. Planification du travail

De loin, la plus grosse erreur avec l'ordonnancement du travail est lorsque le travail est confié aux métiers de première ligne à terminer au moment de leur choix. Pire encore est la nécessité pour chaque métier de communiquer avec les opérations pour trouver le meilleur moment pour effectuer les tâches.

Si la planification définit le quoi et le comment d'un travail, alors la planification dépend beaucoup du qui et du quand. Tout comme une ligne de production, le planificateur de maintenance doit travailler dur pour amener les travaux à l'étape de préparation à la planification. À partir de là, il incombe au planificateur de maintenance de trouver le moment et la personne appropriés pour terminer le travail.

Un planificateur de travail efficace n'est pas seulement un expert pour jongler avec divers engagements et priorités, mais est également un négociateur astucieux, capable de trouver des fenêtres de maintenance et des opportunités là où les autres ne peuvent pas voir l'écart.

8. Terminer le travail

Lorsque le travail est bien planifié, planifié de manière appropriée et transmis à une équipe de métiers hautement engagée qui comprend pourquoi ils font ce qui est demandé, alors l'achèvement du travail devrait être un processus simple. Cela n'est bien sûr vrai que lorsqu'il n'y a qu'un seul travail à terminer à la fois. La réalité des organisations modernes est bien différente. Avec des priorités concurrentes, des événements inattendus et la pression des arrêts de maintenance à haute intensité, c'est un art d'en faire plus chaque semaine.

Pour maintenir un ratio travail-achèvement élevé, l'approche traditionnelle consistant à travailler plus dur et plus vite et à micro-gérer ne suffira tout simplement pas. Au lieu de cela, au sein de l'équipe de maintenance de haute performance, chaque métier, superviseur et gestionnaire comprend le rôle qu'ils doivent jouer et comment ils peuvent se soutenir mutuellement pour le meilleur résultat.

9. Accélérer l'amélioration

L'équipe de maintenance performante doit être capable de performer à un niveau exceptionnel chaque jour quels que soient les défis rencontrés. Cela ne peut être fait que s'il existe un état d'esprit et une attitude différents de ceux qui existent souvent dans la plupart des autres organisations. L'état d'esprit requis est celui de l'amélioration continue, où l'équipe voit chaque défi comme une opportunité et cherche toujours à trouver un moyen de rendre aujourd'hui meilleur qu'hier.

Bien entendu, la création d'une culture d'amélioration continue prend du temps et doit être soutenue par une équipe engagée travaillant avec des systèmes structurés et un support métier pour agir au quotidien.

Cet article a déjà été publié dans les actes de la conférence Reliable Plant 2019.

Entretien et réparation d'équipement

- 5 conseils pour motiver votre équipe de maintenance

- Cinq étapes pour mettre en place un programme de maintenance préventive efficace

- Explication de la maintenance prédictive

- Maintenance préventive :un aperçu

- Opérations + Maintenance =Production

- 7 étapes pour assurer une meilleure maintenance des moteurs électriques

- 8 étapes pour réduire les coûts de gestion de la maintenance

- 6 étapes pour optimiser les pratiques de maintenance

- 4 étapes pour configurer un plan de maintenance proactive