Gagner du temps et de l'argent grâce à la surveillance des conditions

Une étude récente sur les émissions acoustiques (EA) a identifié une défaillance critique potentielle des roulements qui est devenue une action préventive planifiée pour un important fabricant de produits alimentaires. Cela a également évité des coûts considérables et des temps d'arrêt imprévus.

L'équipement d'émission acoustique et le principal outil utilisé lors des itinéraires d'inspection prévus ont été fabriqués par Holroyd Instruments. Cet exemple montrera la valeur de ce type d'équipement pour éviter un événement majeur imprévu qui aurait pu avoir des conséquences financières énormes pour l'entreprise. Les dommages collatéraux à l'équipement associé se seraient avérés très coûteux, et le délai de reconstruction aurait pu entraîner des temps d'arrêt prolongés qui auraient empêché les clients mécontents de se fier à la disponibilité des stocks.

L'histoire a commencé en avril 2010 lorsque des lectures initiales élevées ont été notées à deux points nodaux sur une grande boîte de transfert abaisseur qui ont été échantillonnées sur une routine de sept jours. Les lectures de détresse ont été élevées et ont déclenché le niveau d'alarme. Ils étaient préoccupants et évidents lors des inspections subséquentes. La troisième lecture élevée qui faisait partie d'une tendance à la hausse a déclenché un ordre de travail planifié dans le système informatisé de gestion de la maintenance (GMAO) pour enquêter et prendre des mesures supplémentaires. Cet équipement ne pouvait pas être mis hors service à la légère, car il était à l'époque contraint par des exigences de production élevées. L'expérience avec le changement de roulement planifié précédent d'une ligne sœur a également joué un rôle important dans l'escalade du risque.

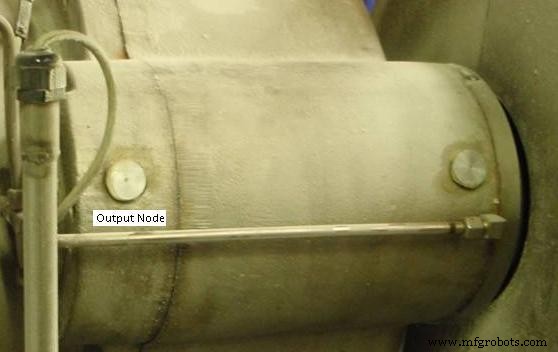

Le côté entrée d'une boîte de transfert est indiqué avec le point de nœud de roulement de sortie sur le côté gauche.

Lors d'inspections plus détaillées, il a été déterminé que le roulement avec la plus grande détérioration était bien le roulement de sortie suspecté. Les clics audibles étaient forts et clairs au niveau du palier d'extrémité de sortie. Les deux roulements aux emplacements des nœuds se trouvaient sur la ligne d'entraînement du moteur aux extrémités d'entrée et de sortie de la boîte de transfert. Les roulements adjacents sur le grand engrenage réducteur hélicoïdal indiquaient toujours un niveau bas et n'avaient aucun déclic audible. Le responsable de l'ingénierie a été informé qu'il y avait une anomalie sur l'un des roulements d'entrée, que les autres étaient en bon état et que la production pouvait continuer avec une surveillance d'état ciblée. L'échantillonnage d'huile de routine est passé de mensuel à toutes les deux semaines. Les inspections AE ont été augmentées, avec des lectures de spectre maintenant sur un cycle de quatre jours. Cela donnerait des preuves comparatives lorsque les nouveaux roulements seraient finalement installés.

Le changement prévu du jeu de roulements a été organisé avec le planificateur de production, le responsable de la maintenance et le spécialiste des produits. Il est devenu évident que l'équipement devrait fonctionner pendant au moins six mois jusqu'à ce qu'il soit disponible. Des plans d'urgence ont été formulés pour un changement d'urgence si l'une des lectures AE ou des échantillons d'huile montrait des progrès vers l'échec. Des avertissements ont été émis indiquant que cela pourrait se produire rapidement si le roulement tombait en panne. Un nouveau jeu de roulements a été acheté et une réunion a été programmée avec le fabricant de roulements pour examiner les roulements usagés lorsqu'ils ont finalement été changés début 2011.

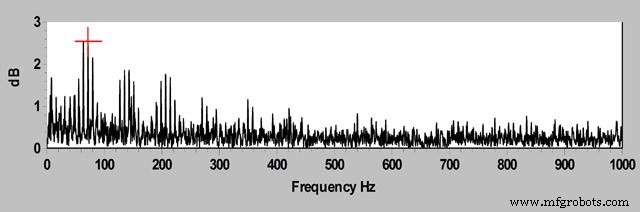

Les lectures AE sont restées à un niveau élevé pendant cette longue phase d'attente, et les résultats des échantillons d'huile n'ont montré aucune lecture élevée dans les éléments clés associés aux défaillances des roulements à rouleaux. Au cours des semaines précédant le renouvellement, de nombreux spectres ont été prélevés de tous les points de la boîte de vitesses pour une évaluation future. Cela exclurait les fréquences de la pompe à huile et d'autres composants autour de l'ensemble. Un graphique du spectre de l'enveloppe AE avant le changement de relèvement est affiché ci-dessous.

Comme on peut le voir, il y avait quelque chose qui créait un pic à 73 Hz, qui correspondait à la fréquence de la course de roulement. Cela a fourni un indice qu'il y avait un défaut de surface de course quelconque et non un élément en panne ou la cage en train de se désintégrer.

Le changement de roulement a finalement eu lieu et l'usine de production a été remise en route dans les 12 heures afin que l'équipement ne subisse aucun temps d'arrêt imprévu. Le jeu de roulements usagés a été rendu avec la boîte de transfert, et les deux ensembles ont été dégraissés. À la première inspection, ils se ressemblaient tous les deux et étaient en bon état. Les éléments et les cages ont ensuite été démontés des bagues extérieure et intérieure, en prenant soin de les maintenir en ordre et dans le bon aspect pour un remontage ultérieur.

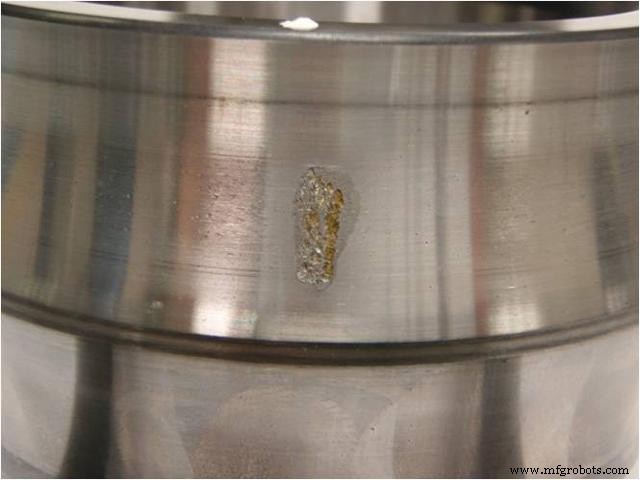

Il est devenu évident que sur le roulement de sortie suspect, un important éclatement de la bague intérieure s'était produit et que chaque élément était piqué par les débris qui avaient été émis. À ce stade, un représentant du fabricant de roulements a été invité à visiter et à examiner les roulements. Il a reconnu que les roulements avaient très bien duré compte tenu de l'atmosphère et de la chaleur dans lesquelles ils avaient fonctionné pendant près de 10 ans. Cela serait considéré comme un mode de défaillance en fin de vie. Cela peut avoir duré plusieurs mois ou s'être accéléré jusqu'à l'échec en quelques jours ou semaines. La photographie ci-dessous est de l'éclat qui mesurait environ 10 mm de long et 2,5 mm de large.

Les dommages causés par l'écaillage à la bague sont illustrés ci-dessus avec des bords amincis et des piqûres de surface dans la zone chargée de l'écaillage. Notez la prochaine couche de matériau sur le côté droit qui aurait cédé.

Une fois les travaux de correction terminés, des échantillons de spectre supplémentaires ont été enregistrés et surveillés pour en savoir plus. Les niveaux de bruit des tapis étaient inférieurs et l'échelle de décibels était un tiers de l'exemple de graphique précédent. Le pic maximum était désormais inférieur à 0,4 décibels, tandis que le niveau du tapis était inférieur à 0,2 décibels.

En conclusion, les systèmes et outils utilisés au quotidien se sont avérés efficaces pour capturer cette anomalie avant qu'elle ne se transforme en un événement majeur. La clé de tout cela était la pleine implication de l'ingénierie dans les opérations pour planifier les travaux de réparation avec le moins de perturbations possible.

Parmi les enseignements tirés, citons que les fréquences d'inspection à sept jours d'intervalle étaient correctes pour cette usine critique, l'action préventive a été lancée à la première occasion, l'équipement a permis de localiser le défaut de roulement, l'installation audio a permis une deuxième référence qui reliait rpm avec les clics audibles et que tout cela a fourni des preuves suffisantes pour que le travail prévu commence le plus tôt possible.

Une analyse des causes profondes a été effectuée directement après la fin du changement de roulement afin d'étudier toute recommandation future pour l'entretien de cet équipement. Il a été décidé qu'étant donné que les roulements avaient atteint leur fin de vie, il n'était pas nécessaire de modifier la maintenance future prévue. La surveillance de l'état avec AE avait fourni la confiance nécessaire pour détecter toute anomalie à un stade très précoce de la courbe.

Pour plus d'informations sur les systèmes de surveillance de l'état, visitez Kittiwake Holroyd sur www.kittiwakeholroyd.com.

Entretien et réparation d'équipement

- 5 conseils de cloud computing pour mettre du temps (et de l'argent) de votre côté

- Surveillance de la température ambiante avec un Raspberry Pi et Nagios

- Surveillance de la température ambiante avec Moteino's et Raspberry Pi

- Contrôle de la température avec Raspberry Pi

- Amélioration de la maintenance proactive grâce à la surveillance de la lubrification en temps réel

- Diriger avec persévérance et persévérance

- La surveillance des conditions augmente et maintient l'efficacité de la production de papier

- Le temps, c'est de l'argent :astuces pour utiliser un logiciel de maintenance pour gagner du temps et dépenser plus efficacement

- Pourquoi la surveillance du fret est essentielle en temps de crise et au-delà