Division de processus et séquence d'usinage CNC

La planification des processus se réfère à l'ensemble du processus et ne peut pas être jugée par la nature d'un processus et le traitement d'une certaine surface. Par exemple, certains plans de référence de positionnement nécessitent d'être usinés très précisément en semi-finition ou même en ébauche. Parfois, afin d'éviter la conversion de la chaîne dimensionnelle, au stade de la finition, une semi-finition de certaines surfaces secondaires peut également être organisée.

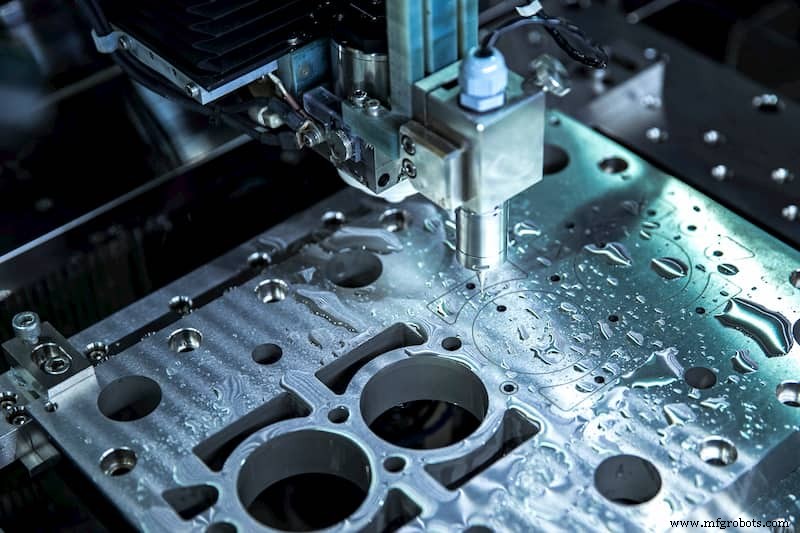

Après avoir déterminé la méthode de traitement et l'étape de traitement de la surface de la pièce, le traitement de chaque surface dans la même étape de traitement peut être combiné en plusieurs étapes.

Méthode de division des procédures de traitement

Les pièces traitées sur des machines-outils à commande numérique sont généralement divisées en processus selon le principe de concentration des processus. Les méthodes de division sont les suivantes :

1) Réparti selon les outils utilisés

Considérant le processus effectué par le même outil comme une procédure de travail, cette méthode de division convient aux situations où il y a de nombreuses surfaces de pièces à usiner. Les centres d'usinage utilisent souvent cette méthode pour terminer.

2) Divisé par le nombre d'installations de pièces

Considérez le processus technologique qui peut être complété en un seul serrage des pièces comme un processus. Cette méthode convient aux pièces avec peu de contenu de traitement. Sous le principe d'assurer la qualité de traitement des pièces, tous les contenus de traitement peuvent être complétés en un seul serrage.

3) Divisé par l'ébauche et la finition

La partie du processus achevée en ébauche est considérée comme un processus, et la partie du processus terminée en finition est considérée comme un autre processus. Cette méthode de division convient aux pièces qui ont des exigences de résistance et de dureté, nécessitent un traitement thermique ou nécessitent une grande précision des pièces, doivent éliminer efficacement les contraintes internes et présentent une grande déformation après l'usinage, qui doit être divisée en étapes d'usinage grossier et fin.

4) Selon la position de traitement, la partie du processus qui complète le même profil est considérée comme un processus.

Pour les pièces avec de nombreuses surfaces de traitement et plus complexes, la séquence d'usinage CNC, de traitement thermique et de procédures auxiliaires doit être organisée de manière raisonnable, et le problème de connexion entre les procédures doit être résolu. 2. Le principe de la division des procédures de traitement Les pièces sont composées de plusieurs surfaces, ces surfaces ont leurs propres exigences de précision et il existe des exigences de précision correspondantes entre chaque surface. .

Principes Dans la séquence de traitement

Afin de répondre aux exigences de précision de conception des pièces, l'agencement de la séquence de traitement doit suivre certains principes.

1) Ébauche d'abord, puis raffinée

La séquence de traitement de chaque surface est effectuée dans l'ordre d'ébauche, de semi-finition, de finition et de finition, dans le but d'améliorer progressivement la précision et la qualité de surface de la surface traitée de la pièce. Si toutes les surfaces de la pièce sont traitées par des machines-outils à commande numérique, la disposition du processus est généralement effectuée dans l'ordre de l'ébauche, de la semi-finition et de la finition, c'est-à-dire que la semi-finition et la finition sont effectuées une fois l'ébauche terminée. Lors de l'usinage grossier, la majeure partie de la surépaisseur d'usinage peut être rapidement supprimée, puis chaque surface peut être finie à son tour, ce qui peut améliorer l'efficacité de la production et garantir la précision d'usinage et la rugosité de surface des pièces. Cette méthode convient aux surfaces usinées qui nécessitent une grande précision de positionnement. Ce n'est pas absolu. Par exemple, pour certaines surfaces usinées nécessitant une grande précision dimensionnelle, compte tenu de la rigidité, de la déformation et de la précision dimensionnelle des pièces, ces surfaces usinées peuvent également être considérées dans l'ordre de l'ébauche, de la semi-finition et de la finition. mener. Pour l'usinage de surfaces avec des exigences de haute précision, il est préférable de laisser les pièces pendant une période de temps entre les processus d'ébauche et de finition, de sorte que la contrainte de surface des pièces après l'ébauche puisse être complètement libérée, et le degré de contrainte et de déformation sur le la surface des pièces peut être réduite, ce qui est bénéfique pour améliorer la précision d'usinage des pièces.

2) P plan de référence de traitement en premier

Au début de l'usinage, la surface utilisée comme référence de finition est toujours usinée. Parce que la surface de la référence de positionnement est précise, l'erreur de serrage est faible. Par conséquent, dans le traitement de n'importe quelle pièce, la surface de référence de positionnement est toujours rugueuse et semi-finie. Usinage, finition si nécessaire, par exemple, les pièces d'arbre sont toujours brutes et semi-finies sur la surface de référence de positionnement, puis finies. Par exemple, les pièces d'arbre usinent toujours le trou central en premier, puis usinent le système de trous et d'autres surfaces en fonction de la surface du trou central et du trou de positionnement comme référence de précision. S'il existe plusieurs surfaces de référence de précision, le traitement de la surface de référence doit être organisé conformément à l'ordre de conversion des données et au principe d'amélioration progressive de la précision du traitement.

3) F as en premier, trou en second

Pour la boîte, le support, le corps de la machine et d'autres pièces, la taille du contour du plan est plus grande et le positionnement du plan est plus stable et fiable, de sorte que le plan doit être traité en premier, puis le trou doit être traité. De cette manière, non seulement le traitement ultérieur a un plan stable et fiable comme surface de référence de positionnement, mais également le traitement des trous sur une surface plane facilite le traitement, et il est également propice à l'amélioration de la précision de traitement des trous. Généralement, les processus peuvent être divisés en fonction des positions de traitement des pièces. Généralement, les formes géométriques simples sont traitées en premier, puis les formes géométriques complexes; les pièces de précision inférieure sont traitées en premier, puis les pièces de précision supérieure sont traitées ; le plan est traité en premier et le trou est traité plus tard.

4) F d'abord à l'intérieur puis à l'extérieur

Pour les manchons de précision, la coaxialité entre le cercle extérieur et le trou est requise. Généralement, le principe du trou d'abord, cercle extérieur est adopté, c'est-à-dire que le cercle extérieur est utilisé comme référence de positionnement pour usiner le trou, puis le trou avec une plus grande précision est utilisé comme référence de positionnement pour traiter le cercle extérieur. Rond, ce qui peut assurer une exigence de coaxialité élevée entre le cercle extérieur et le trou, et la structure de fixation utilisée est également très simple.

5) R réduire le nombre de changements d'outils

Dans l'usinage CNC, la séquence d'usinage doit être organisée dans l'ordre dans lequel l'outil entre dans la position d'usinage autant que possible.

Processus de fabrication

- Pièces personnalisées d'usinage CNC

- Usinage CNC de grandes pièces

- Usinage CNC pour l'aérospatiale :pièces légères en titane et plus encore

- 3 Exigences pour la division des processus d'usinage CNC

- Méthodes et machines de fraisage CNC

- Centres d'usinage et d'usinage CNC HMC

- Pièces et éléments de systèmes de machines CNC

- Comprendre le processus d'usinage et la machine-outil

- Finition des pièces et composants