Cinq méthodes pour garantir la précision des montages

Doutes dans la conception des luminaires

- Je ne sais pas comment fabriquer le luminaire conçu.

- La précision de position et la précision dimensionnelle proposées dans le dessin de l'appareil, ce qui signifie assurer la réalisation.

- Le luminaire est fabriqué en une seule pièce, et la routine de conception selon les produits conventionnels apporte des problèmes sans fin à la précision du luminaire.

- La méthode d'assurance de la précision est la principale solution au problème de la conception des appareils.

Particularité du processus de fabrication des luminaires

Le but principal de l'utilisation de fixations :garantir la précision de la taille (forme) et la précision de la position des pièces usinées.

Facteurs de précision de fabrication des pièces :en plus des facteurs de la machine et de l'outil, les fixations de la machine-outil doivent répondre aux exigences de précision de conception.

Processus de fabrication de luminaires traditionnels :la grande majorité utilise encore la méthode de réglage de l'assemblage. Ce processus de fabrication de luminaires ressemble à une fabrication mécanique ordinaire. Toutes les pièces sont fabriquées selon le dessin de la pièce, puis assemblées. La précision finale de la fixation dépend de la tentative d'ajustement ou de meulage de la position d'un certain composant. Ou taille à atteindre.

Inconvénients de la fabrication de luminaires traditionnels :du point de vue de l'application pratique, il est difficile de respecter les différentes exigences de tolérance de taille et de forme du dessin d'assemblage.

Par conséquent, pour garantir la précision de la fabrication des luminaires, des méthodes de traitement spéciales doivent être adoptées. Les 5 méthodes de traitement suivantes garantissent la précision des montages d'outils.

1. Méthode de traitement de groupe

Définition de la méthode :

Il fait référence au traitement des mêmes éléments structurels sur plusieurs éléments en même temps lors du traitement des éléments de fixation. Ces éléments structurels sont généralement de taille géométrique ou de forme en coupe transversale, et la position relative les uns des autres. Les mêmes conditions de traitement permettent de garantir facilement la qualité et l'interchangeabilité des composants du luminaire, améliorant ainsi la précision de fabrication globale du luminaire.

Classification des méthodes :

Selon les différentes méthodes de fabrication, le traitement de groupe peut être divisé en deux méthodes de processus spécifiques :"traitement par paires" et "traitement en miroir".

Traitement jumelé :

Cela signifie que tous les composants appariés dans le montage sont traités par paires au moyen de « meulage combiné », « alésage combiné », « perçage combiné », « toronnage combiné », etc., pour éliminer les erreurs dimensionnelles et les positions entre les écarts de pièces.

Application pratique :

préparation des goupilles de positionnement, alésage des trous de guidage, meulage des blocs de contour, etc.

Méthode de traitement miroir :

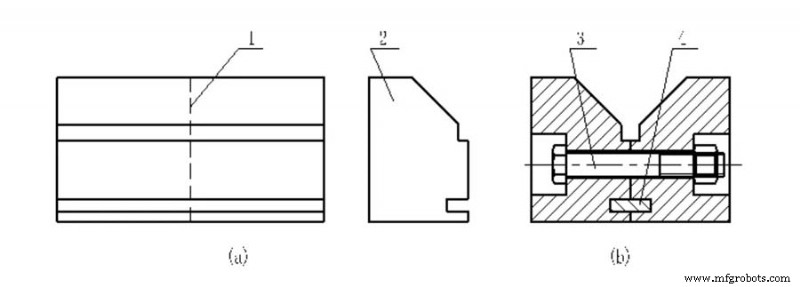

Fait référence à certains composants de montage avec une structure symétrique, qui peut être délimitée par la surface de symétrie, et la double longueur est d'abord traitée, et la pièce avec la marge équivalente est ajoutée, puis coupée le long de la surface de symétrie, puis après le traitement, utilisez le principe de l'image miroir Combinez deux pièces symétriques pour éliminer les erreurs de symétrie.

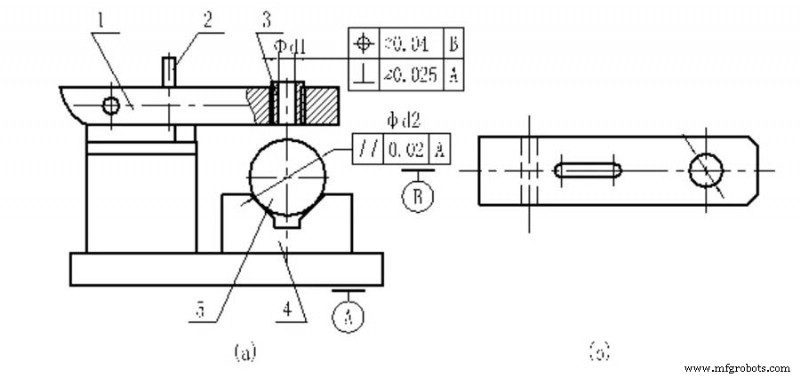

Affaire

Dans la conception fonctionnelle du bloc de positionnement en forme de V, il a une fonction de centrage automatique et la précision de la symétrie des deux pentes de travail est très élevée. Le procédé de fabrication traditionnel du bloc en forme de V est généralement une fabrication intégrale. La finition finale des deux surfaces inclinées est souvent effectuée sur une rectifieuse plane à l'aide d'un montage sinusoïdal de précision et d'un aimant de guidage en forme de V. Mais cette méthode de traitement est très précise pour garantir que la symétrie en forme de V atteigne l'état idéal.

Application pratique :

Lors de l'utilisation de la méthode de traitement d'image miroir, transformez d'abord le bloc en forme de V en monomère semi-fini comme indiqué sur la figure (a), coupez-le le long du plan de symétrie et traitez le trou de vis, puis utilisez l'orientation comme indiqué sur Figure (b). La clé et le boulon de connexion sont assemblés dans un bloc combiné de type V.

Caractéristiques du processus :

des machines-outils de haute précision ne sont pas nécessaires, mais seulement avec l'aide de machines-outils ordinaires, la symétrie du bloc en V peut atteindre une très haute précision.

L'utilisation principale :

Utilisé dans la fabrication d'éléments de fixation à structure symétrique ou de plusieurs pièces de répétition.

2. Méthode de traitement clinique

Définition de la méthode :

Il s'agit d'utiliser la fonction de coupe de la machine-outil de l'outillage pour couper une autre pièce afin d'éliminer l'erreur de position entre elles, de s'assurer que chaque pièce occupe la position idéale, améliorant ainsi la précision de la fabrication du centre.

Caractéristiques du processus :

Utilisez la machine-outil de l'appareil pour effectuer le traitement final afin d'assurer la précision de l'appareil.

L'utilisation principale :

Il est utilisé dans le processus d'usinage de l'élément de positionnement du montage et utilisé pour assurer la précision finale de la machine dans l'assemblage de la machine-outil.

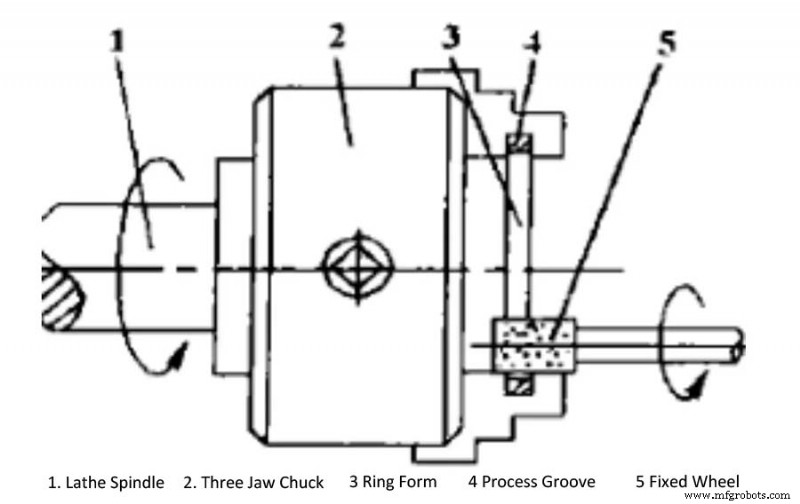

Application typique :

Rectifieuse meulant un montage de type arbre cylindrique externe et un montage de surface intérieure de meulage, un montage de type mandrin de tour, une table de travail de fraiseuse, un mandrin électromagnétique de rectifieuse de surface.

Avantages technologiques :

Éliminez les erreurs dans la fabrication, l'assemblage et l'installation des luminaires, et obtenez enfin une précision extrêmement élevée.

Conditions d'utilisation :

Méthode de traitement clinique, seules les machines-outils avec des conditions de traitement cliniques peuvent être utilisées.

Conception de modèle :

Lorsque le concepteur requiert l'utilisation de cette méthode de traitement pour concevoir le montage, il convient de noter sur le dessin général du montage que "réserver la surépaisseur de finition en fonction de la taille du motif au traitement final sur la machine-outil".

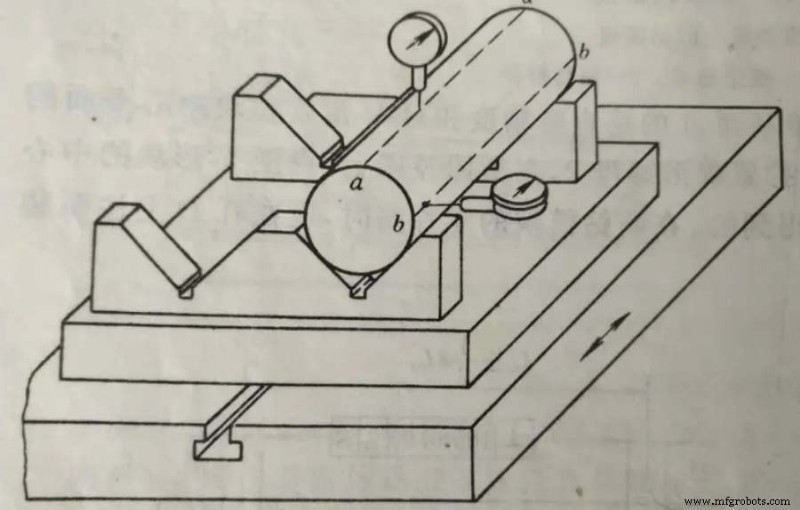

3. Méthode d'alignement et de fixation

La méthode d'alignement puis de fixation utilise généralement des outils de mesure généraux.

Exemple d'application :

Le bloc de positionnement en forme de V est aligné et fixé, la rainure de positionnement de la clé directionnelle et l'installation du boulon sur le bloc fixe en forme de ν ont été traitées.

Processus de méthode :

Utilisez un comparateur à cadran pour aligner la barre omnibus supérieure et la barre omnibus de mesure du mandrin, et faites en sorte que le mandrin soit parallèle à la surface de la clé directionnelle (côté rainure en T) et au plan de référence d'installation du luminaire. Le processus d'alignement nécessite un ajustement et un meulage répétés. Une fois l'alignement terminé, serrez les vis, percez les trous des goupilles de fixation de la charnière et enfoncez les goupilles de fixation.

Caractéristiques du processus :

La précision de l'alignement dépend du niveau de compétence des travailleurs, de la précision des outils de mesure et de la précision du repère de mesure.

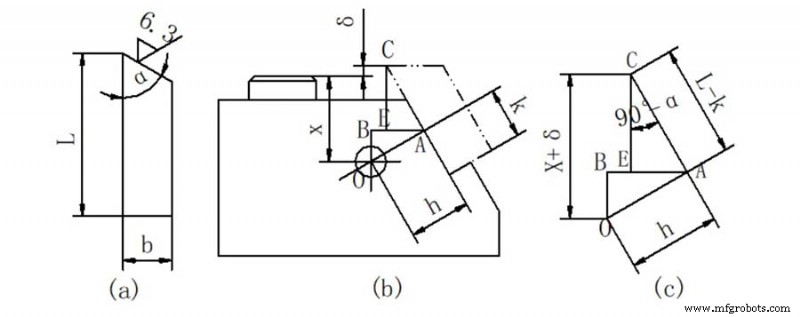

4. Méthode de référence de transition

Des trous obliques et des surfaces inclinées avec des exigences plus élevées sont souvent rencontrés dans la conception des luminaires. En raison de la limitation de l'équipement de traitement, les trous inclinés et les surfaces inclinées doivent être placés en position verticale ou horizontale pour faciliter le traitement.

En raison de la difficulté de la technologie de mesure, il est impossible de mesurer et de contrôler directement sa taille pendant le traitement. Par conséquent, il est nécessaire de définir le trou de référence de processus comme référence de transition pour convertir ces tailles qui doivent être contrôlées en tailles de processus qui peuvent être directement mesurées ou contrôlées.

Grâce au contrôle de la taille du processus transformé, les exigences de la taille de conception de la pièce sont indirectement garanties. Cette méthode de processus est appelée la méthode de référence de transition et elle a été largement utilisée dans la pratique de la fabrication de luminaires.

Comme le montre la figure ci-dessus, sous réserve d'assurer les dimensions h et K, tant que la surface de travail du bloc d'outils est assurée par rapport à l'axe X du trou de référence de processus O, les exigences de traitement de la dimension du côté long L peut être garanti.

De plus, lors du traitement de grandes matrices d'alésage sur une aléseuse, prendre le trou de référence de processus comme référence de transition est une méthode de processus efficace souvent utilisée.

Avec ce procédé, une fois la matrice d'alésage assemblée dans son ensemble, des trous de guidage avec une plus grande précision de coaxialité peuvent être traités à partir des deux extrémités de la matrice d'alésage en séquence. Une fois que la tête d'alésage horizontale a traité les trous de guidage à une extrémité du gabarit, utilisez la tête d'alésage verticale pour usiner deux trous de référence de processus aux deux extrémités du gabarit. Le centre du trou de référence de processus doit couper perpendiculairement la ligne centrale du trou de guidage traité.

La matrice d'alésage est tournée et la goupille du cylindre de processus est assemblée dans le trou de référence du processus, le comparateur à cadran est serré sur la tête d'alésage verticale et le faisceau est déplacé d'avant en arrière pour corriger la position centrale de la goupille du cylindre de processus à les deux extrémités. Après calibrage et fixation, le trou de guidage sur le gabarit d'extrémité peut être traité. Étant donné que le luminaire est traité après avoir été assemblé dans son ensemble, cette méthode peut garantir une coaxialité élevée.

5. Méthode de traitement de l'assemblage

Exigences de conception :

La verticalité de l'axe central du trou intérieur φd1 du guide-mèche par rapport au plan de référence d'installation A et la précision de position du plan central du bloc de positionnement en forme de V

Processus de fabrication :

Sur l'aléseuse tridimensionnelle, alignez le plan central du bloc de positionnement en forme de V, serrez l'écrou à oreilles après l'assemblage et percez le trou inférieur de la douille sur le gabarit de perçage.

Caractéristiques du processus :

En s'appuyant sur la précision de l'aléseuse tridimensionnelle, la précision de position requise par l'appareil est directement garantie. C'est la méthode la plus efficace pour assurer la verticalité de l'axe central du guide-mèche et du plan de référence d'installation de la fixation. Le trou inférieur de la douille de guidage des dispositifs de perçage et d'alésage utilisés est traité par cette méthode de traitement.

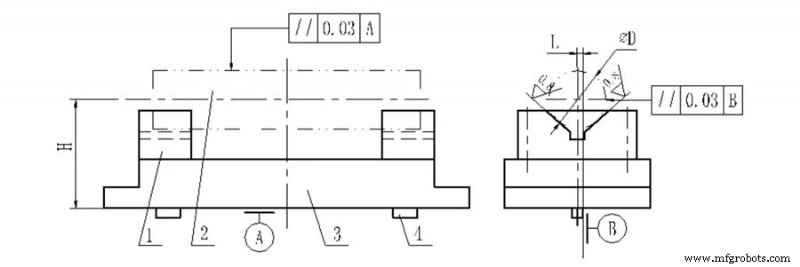

Exigences de conception :

La position des deux blocs en forme de V est déterminée par la dimension de hauteur H et la dimension horizontale L, et les côtés des deux touches directionnelles sont représentés par la référence B. La conception du luminaire nécessite que les surfaces de positionnement des deux blocs en V doit être en contact total avec la pièce, tout en assurant les deux exigences de parallélisme.

Processus :

Pour assurer le parallélisme de H, L et des deux, lors de la fabrication du montage, vous pouvez d'abord transformer les deux blocs en forme de V en un biseau, et laisser suffisamment de produits semi-finis avec une surépaisseur de meulage, et assembler le bloc en forme de V à la pince à béton. La goupille conique fixe à la fois le bloc en forme de V et le corps de la pince.

Sur une rectifieuse d'outils ou de rails, en utilisant A et B comme référence de positionnement, la surface inclinée à 90° du bloc en forme de V est rectifiée pour répondre aux exigences de H, L et deux tolérances de parallélisme.

Remarques

- Lors de l'application de la méthode de traitement d'assemblage pour la conception et la fabrication de luminaires, vous devez connaître les caractéristiques du processus de fabrication de la méthode de traitement d'assemblage et répondre à cette exigence dans divers aspects tels que la conception structurelle, le marquage des tolérances de dimension et de forme, traitement des composants de montage et formulation des conditions techniques.

- Par rapport à la conception de luminaires traditionnels, les luminaires fabriqués par des méthodes de traitement d'assemblage présentent une grande différence dans la conception des modèles. Il devrait y avoir quatre modèles de conception :dessins d'assemblage de luminaires, structures de guidage de luminaires (telles que des guide-mèches, des manchons d'alésage, etc.) mécanisme de serrage et détails de serrage.

- Le but d'utiliser ces quatre modèles en même temps est d'empêcher le département de fabrication de luminaires d'utiliser encore les lignes de processus de fabrication de pièces, d'assemblage de composants et d'ajustement de la précision pendant la fabrication de luminaires, ce qui peut guider et restreindre l'ensemble du processus de fabrication de luminaires .

Processus de fabrication

- Comment garantir les meilleures performances de la machine d'état Qt

- Célébration des cinq dernières années

- Comment garantir la préparation aux urgences dans l'entrepôt

- Les cinq entreprises d'équipement de construction les plus populaires

- Gabarit et fixation :quelle est la différence ?

- Jigs and Fixture :Fonctionnement, avantages et différences

- Un guide ultime pour comprendre un montage CNC

- Commentaire :comprendre les méthodes de programmation des robots

- Méthodes courantes pour obtenir la précision de la pièce lors de l'usinage (2)