Propriétés de résistance à la corrosion des alliages d'aluminium

Dans les fonderies de métaux, l'aluminium et ses alliages figurent parmi les meilleurs matériaux de fonderie en raison de leurs avantages supérieurs par rapport aux autres métaux. L'alliage d'aluminium a une ductilité, une coulabilité élevée, une résistance élevée et surtout une résistance élevée à la corrosion dans différents environnements et agents chimiques.

La résistance à la corrosion de l'aluminium est créée par un film d'oxyde inerte se formant sur une surface métallique qui fournit une couche protectrice, empêchant la surface en aluminium d'être exposée à son environnement.

Un film d'oxyde sur la surface se forme en raison de la réaction chimique de la surface de l'aluminium avec l'oxygène et l'eau. En fait, c'est la première étape de la corrosion des métaux. Bien que le film d'oxyde ne mesure que 5 à 10 nm d'épaisseur, il empêche le métal de rouiller dès qu'il est exposé à un environnement oxydant comme l'eau.

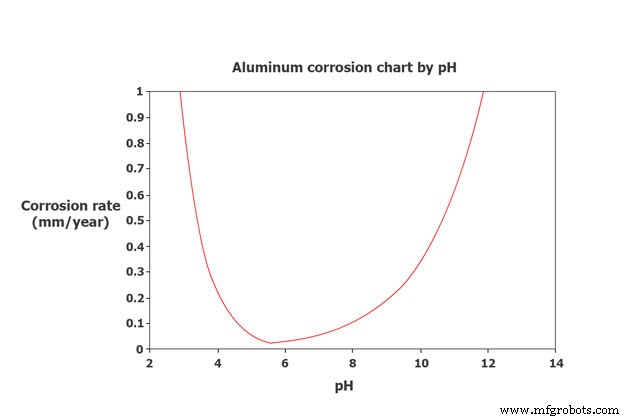

Dans la plupart des environnements, la vitesse de corrosion des alliages d'aluminium diminue avec le temps, en partie parce que la stabilité du film d'oxyde détermine sa résistance à la corrosion, qui dépend de la valeur du pH de l'environnement.

En règle générale, les films d'oxyde sont stables dans la plage de pH d'environ 4 à 8. Si le pH est inférieur à 4, il dissoudra les acides, et si le pH est supérieur à 8, il dissoudra l'alcali pour créer des solides cristallins, qui sont de la rouille.

Dans l'industrie du moulage, afin d'améliorer les propriétés de moulage de l'aluminium et de réduire les défauts de moulage de l'aluminium, les fonderies de métaux ajoutent souvent une teneur en Si plus élevée à l'alliage d'aluminium, ce qui rend la corrosion localisée plus susceptible de se produire et décourage l'anodisation pour abaisser la résistance à la corrosion de la fonte d'aluminium.

Afin d'optimiser la résistance à la corrosion des alliages d'aluminium moulés, il est nécessaire de comprendre la relation entre le processus de production de l'alliage d'aluminium et la microstructure de l'aluminium. Par conséquent, nous avons procédé à une évaluation complète de la recherche sur la corrosion des métaux en général et les alliages d'aluminium en particulier selon plusieurs procédés de coulée de l'aluminium, tels que le moulage au sable, le moulage sous pression à basse pression, etc.

Il s'agit de l'article le plus détaillé, le plus complet et le plus simple que vous puissiez trouver sur la corrosion des alliages d'aluminium, qui est hautement réactif et possède diverses propriétés exceptionnelles.

Regardons de plus près avec nous - fonderie de coulée VIC !

Nature corrosive des alliages d'aluminium

La corrosion des alliages d'aluminium dans un environnement important est due aux réactions cathodiques et anodiques co-occurrence à la même vitesse sur la surface métallique.

La réaction cathodique est le processus d'oxydation du métal et la réaction anodique est la réduction de la substance dans l'environnement. L'oxydation et la réduction se produisent simultanément et des électrons sont transférés entre les deux réactifs. Par conséquent, le métal transporte de l'électricité.

Réaction d'oxydation :Al → Al 3+ + 3e

Réaction redox hydrogène :H + + e → ½ H2

Ou réaction redox d'oxygène :O2 + 2H2 O + 4e – → 4OH –

Essentiellement, ces réactions se produisent dans la microstructure de l'alliage. La microstructure d'un alliage d'aluminium est déterminée par les éléments de l'alliage et par le traitement thermomécanique.

Avec un alliage d'aluminium pur sans éléments métalliques ajoutés, il n'y a pas de positions métalliques à l'intérieur de la microstructure. En conséquence, la réaction cathodique est peu susceptible de se produire, minimisant ainsi la possibilité de corrosion.

En ce qui concerne les alliages d'aluminium hétérogènes mélangés à des composants d'alliage, des particules intermétalliques se forment pour produire des précipités de 1 à 300 nm de diamètre. Les précipités sont constitués de différentes caractéristiques électrochimiques qui sont les zones attaquées par la corrosion.

Limite de corrosion des alliages d'aluminium

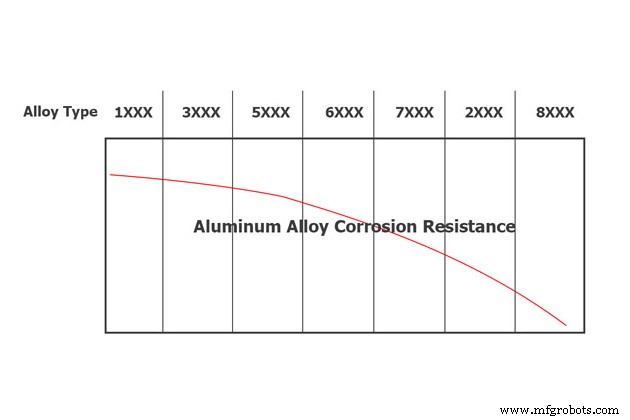

La résistance de l'aluminium à la corrosion augmente à mesure que sa pureté augmente. Cependant, en raison de la ductilité élevée de l'aluminium, plus l'alliage d'aluminium est pur, moins il offre d'applications.

Généralement, des métaux sont ajoutés pour augmenter la dureté et la coulabilité de l'aluminium , entraînant une diminution de sa résistance à la corrosion.

Vous trouverez ci-dessous des analyses de la résistance à la corrosion des alliages d'aluminium.

1. L'alliage de la série 1xx.x :Aluminium commercialement pur

L'alliage de la série 1xx.x est l'alliage le plus pur, contenant environ 99,93 % d'aluminium pur, et il a un taux de corrosion mesuré très faible, environ 0,8 μA dans 1 cm 2 à 2,3 cm 2 .

En raison de son excellente résistance à la corrosion, la série 1xx.x n'est pas largement appliquée quotidiennement en raison de sa faible dureté.

Certaines de ses applications incluent les alliages de la série 100 utilisés dans l'industrie des emballages en aluminium et comme matériau pour les ustensiles de cuisine. Il est également utilisé pour produire des alliages secondaires ou comme revêtement pour d'autres séries.

2. L'alliage de la série 2xx.x :Aluminium – Cuivre

L'alliage d'aluminium de la série 2xx.x contient une teneur élevée en Cu, environ 4 à 10 %, il a donc des propriétés mécaniques élevées et est utilisé dans les structures, en particulier dans l'industrie de la construction aérospatiale.

Cependant, l'ajout de Cu à l'alliage affectera sa durabilité . Bien que la dureté soit considérablement améliorée (environ 500Mpa), il est sensible à la corrosion dans les environnements industriels humides.

La série 200 a tendance à former des défauts de moulage, ils sont donc souvent limités à la production de modèles simples de moulage .

Un test électrochimique avec un 0.5M H2 SO4 solution a mesuré le taux de corrosion d'environ 0,45 µA/cm 2 , par rapport à la mesure dans une solution de NaCl à 3 %. Cette expérience a été menée avec trois alliages Al-Cu avec un rapport Cu de 5 %, 10 % et 15 %, respectivement, et il est conclu que le taux de corrosion de 3 alliages était le même.

Une autre expérience a été menée en utilisant la méthode de solidification directionnelle, recherchant l'effet de la vitesse de refroidissement et de la teneur en Cu de l'alliage Al-4,5 % Cu.

Trois échantillons ont été prélevés à trois positions différentes de la surface du métal-refroidisseur. L'observation au niveau microscopique montre un meilleur taux de corrosion lorsque le taux de refroidissement est plus élevé.

3. L'alliage de la série 3xx.x :Aluminium - Manganèse

L'alliage d'aluminium de la série 3xx.x est généralement disponible en feuilles minces. Il s'agit d'un alliage d'aluminium auquel ont été ajoutés du silicium et environ 1 % de manganèse pour améliorer la résistance à la corrosion dans la solution solide. La résistance de cet alliage est moyenne, environ 110MPa.

Si un travail à froid et un recuit sont effectués, la série 3xxx atteindra d'excellentes propriétés mécaniques. Ils ont également des propriétés de coulée élevées, de sorte que jusqu'à 90 % de l'aluminium moulé dans le monde appartient à la série 300. Par conséquent, la recherche de corrosion avec des alliages d'aluminium moulés est généralement menée sur la série 300 .

De nombreuses expériences sur la corrosion des alliages de la série 3xx.x ont été menées, principalement avec la technologie de coulée par gravité et la coulée sous pression.

Moulage d'alliage d'aluminium par technologie de coulée par gravité

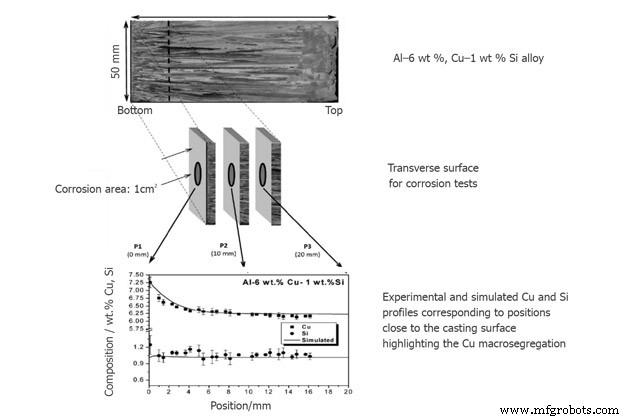

Une étude a montré que la densité de courant de corrosion et le paramètre d'impédance de l'Al-8%Cu-3%Si induisent une résistance à la corrosion plus élevée que l'Al-6%Cu-1%Si.

Les tests de corrosion sont effectués à la position de la section de coulée, à 0, 10 et 20 mm de la surface de coulée à froid.

Cette expérience montre que Si et l'espacement des bras de dendrites secondaires (SDAS) dépendent les uns des autres et affectent la résistance à la corrosion de Al-6%Cu-1%Si.

Dans la matrice d'aluminium α, les alliages d'aluminium coulés forment facilement des composés intermétalliques . La présence de manganèse dans la série 300 compense l'effet cathodique du Fe dans les composés intermétalliques, les rendant moins corrosifs.

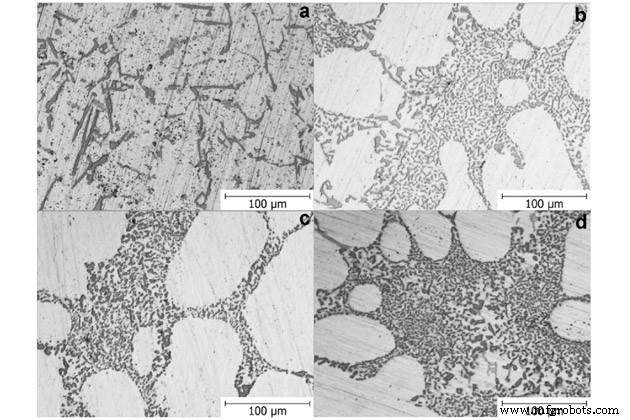

Les chercheurs ont également mené des expériences sur les effets du Sr sur la corrosion des alliages d'aluminium.

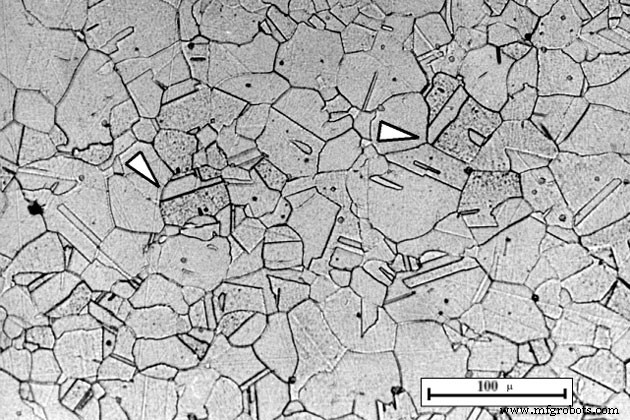

Les micro-observations ont en outre montré le changement de l'eutectique de silicium de la morphologie grossière et mince à la morphologie des fibres conjonctives.

un. aucun Sr ajouté

b :Sr 120 ppm

c :Sr 170 ppm

d :Sr 250 ppm

Conclusion :La morphologie des fibres liées du silicium eutectique améliore la résistance à la corrosion des alliages d'aluminium. Les niveaux détaillés de résistance à la corrosion sont indiqués dans le tableau suivant :

| Ajout Sr | Avant | Après |

| 120 ppm | 13,8 μA/cm 2 | 0,42 μA/cm 2 |

| 150 ppm | 10,2 μA/cm 2 | 1,47 μA/cm 2 |

Moulage d'alliage d'aluminium avec technologie HPDC (moulage sous haute pression)

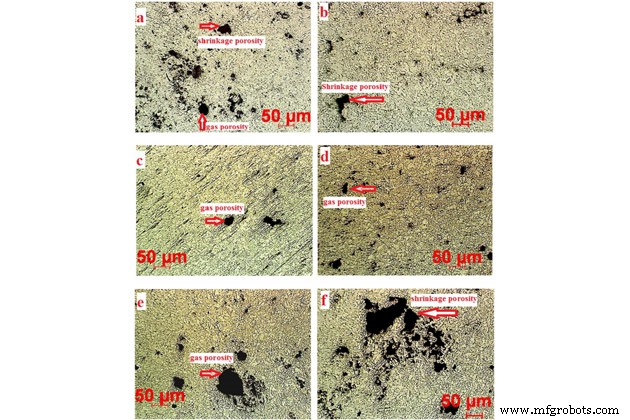

Selon les documents enregistrés, cette expérience a pulvérisé du métal à trois températures différentes :579°C, 643°C et 709°C avec deux pressions d'injection de 35 MPa ou 70 MPa. L'observation de la microstructure montre qu'à basse température, la dendrite de l'aluminium est fragmentée, et à haute température, la dendrite est plus raffinée.

Cette expérience conclut que plus la porosité est élevée, plus la résistance à la corrosion de l'alliage d'aluminium est faible. La porosité augmente progressivement selon les résultats expérimentaux suivants :

a :579 °C / 35 MPa (3,15 % de porosité)

b :579 °C / 70 MPa

c :643°C / 35 MPa

d :643°C / 70 MPa

e :709 °C / 35 MPa

f :709 °C / 70 MPa (porosité de 4,91 %)

Avec la technologie HPDC, des bulles d'air sont créées en raison du taux d'injection élevé, ce qui entraîne une coulée à haute porosité et provoque des défauts de porosité des gaz.

4. L'alliage de la série 5xx.x :Aluminium – Magnésium

La série 5xx.x contient moins de 6 % de Mg. Le magnésium a une solubilité dans l'aluminium qui améliore la résistance à la corrosion et la dureté de l'alliage. La dureté de la série 500 est supérieure à 380MPa.

La série 500 peut résister à la corrosion dans l'environnement d'eau de mer , il est donc appliqué dans l'industrie maritime.

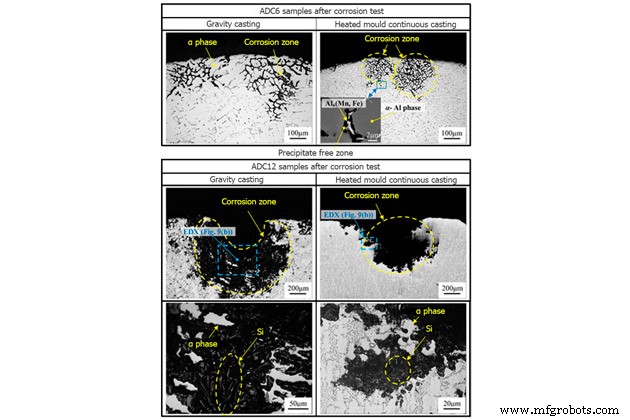

La recherche sur la résistance à la corrosion de l'alliage Al-3%Mg-1%Si par coulée par gravité et méthode de coulée continue a révélé une corrosion sévère dans la zone libre de précipité.

La figure ci-dessus montre les résultats de l'expérience ; avec la technologie de coulée par gravité, l'alliage Al-3Mg-1Si est corrodé à un taux plus élevé que la coulée continue. En fait, la technologie de coulée continue a un taux de refroidissement plus rapide , conduisant à un rapport de solution solide plus élevé .

La série 500 présente également un problème de corrosion - un trouble de forte densité qui peut provoquer une phase β nocive de Mg2 Al3 précipitations sur les alliages à> 3 % de Mg, et exposition à haute température pendant de longues périodes.

5. L'alliage de la série 6xx.x :Aluminium – Magnésium – Silicium

L'alliage d'aluminium de la série 6xx.x à base de silicium augmente la fluidité et réduit le point de fusion.

Cet alliage a une dureté> 300MPa, principalement sous forme extrudée et sous forme de feuille.

Du silicium et du magnésium sont ajoutés à l'alliage, dépassant 1,4 % augmentera la résistance lors du vieillissement.

La série 600 obtient une bonne résistance à la corrosion , il est donc largement utilisé dans l'environnement marin et la fabrication de moteurs de train.

6. L'alliage de la série 7xx.x :Aluminium – Zinc – Magnésium

L'alliage de la série 7xx.x a une durabilité allant jusqu'à 580 MPa; une telle résistance élevée est obtenue grâce à la phase η (MgZn2 ) précipitation. Par conséquent, il est largement utilisé dans l'industrie aérospatiale .

L'inconvénient de la série 700 est la résistance réduite à la corrosion; ils sont sensibles à l'érosion environnementale et à la fissuration par corrosion sous contrainte.

Pour rééquilibrer la résistance à la corrosion, des traitements thermiques complexes ont été réalisés, tels que des traitements thermiques secondaires.

7. L'alliage de la série 8xx.x :Aluminium - Lithium

L'alliage d'aluminium de la série 8xx.x est mélangé avec un élément Li, avec une solubilité dans l'aluminium allant jusqu'à 16 %.

La série 800 est très légère et obtient une grande rigidité; ainsi, il a un fort potentiel d'utilisation dans l'industrie aérospatiale.

Dans le passé, les alliages d'aluminium contenant du Li avaient le taux de corrosion le plus élevé parmi tous les alliages d'aluminium; mais aujourd'hui, les alliages Al-Li avec Cu ajouté ont surmonté cette limitation.

8. L'alliage de la série 9xx.x :Aluminium - Nikel

Alliage de la série 9xx.x avec nickel ajouté pour augmenter la dureté mais réduire la ductilité et la résistance à la corrosion .

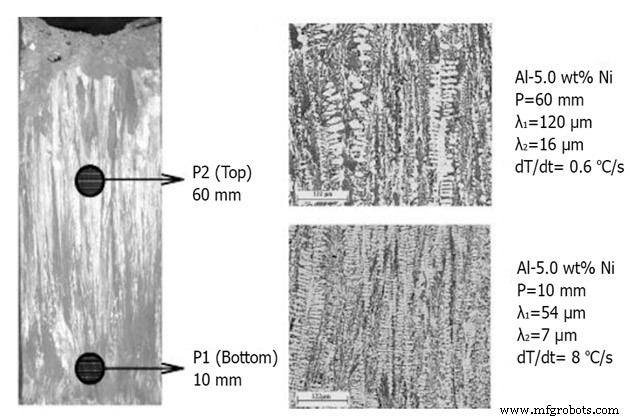

Une étude sur les alliages Al-5%Ni :a prélevé 1 échantillon de l'alliage à la position P1, soit à 10mm du bord du moule avec une vitesse de refroidissement d'environ 8°C/s, et 1 échantillon à 60mm du bord du moule bord du moule à un refroidissement de 0,6 °C/s.

Le résultat a été que le taux de corrosion de la position P2 est de 1,5 μA/cm 2 , et en position P1 est de 3,5 µA/cm 2 .

Découvrez plus d'informations sur les types d'aluminium :https://vietnamcastiron.com/types-aluminum/

Effet des éléments d'alliage sur la corrosion des alliages d'aluminium

1. L'effet du Mg

Le magnésium est ajouté à l'alliage d'aluminium pour améliorer les propriétés mécaniques. Mg réduit la vitesse de réaction de la réaction cathodique lorsqu'il est présent en solution solide (en raison de la faible densité de courant d'échange de Mg) et augmente la résistance à la corrosion.

2. L'effet de Si

Si est ajouté avec Mg crée un Mg2 Si précipité qui améliore la dureté de l'alliage d'aluminium mais provoque une corrosion locale . L'ajout excessif de Si entraînera une fissuration par corrosion sous contrainte due à l'apparition de Si à la limite et accélérera la réaction cathodique.

3. L'effet de Cu

Semblable à Mg, la présence de Cu amène un alliage d'aluminium à former une réaction cathodique localisée qui provoque la corrosion. Cependant, le but principal des alliages des séries 600 ou 700 est d'ajouter du Cu à la composition dans le but de renforcer la dureté , pas pour l'objectif anti-corrosion.

4. L'effet de Zn

L'ajout de Zn à l'alliage d'aluminium peut former la phase τ Al-Mg-Zn au lieu de la phase β Al3 Mg2 , ce qui provoque une fissuration par corrosion sous contrainte . Les alliages utilisés dans l'industrie aérospatiale utilisent encore du Zn pour former un précipité à dureté améliorée.

5. L'effet de Fe

Dans le processus de production, l'alliage d'aluminium mélange souvent Fe dans la composition. Le processus d'élimination du Fe est très coûteux. Fe est difficile à dissoudre dans l'alliage et maintient une réaction cathodique, ce qui entraîne une résistance à la corrosion réduite . Fe combiné avec Mn ou Cu dans l'alliage est également un facteur empêchant la résistance à la corrosion.

6. L'effet du Mg

L'inclusion de manganèse dans l'alliage d'aluminium réduira la concentration de Fe et augmentera la résistance à la corrosion. Cependant, si la quantité de Mn dépasse la limite de solubilité (1,25 % en poids), cela conduira à la formation d'Al6 Mn, qui augmente la réaction cathodique et provoque des problèmes de corrosion .

7. L'effet de Li

Le lithium joue le rôle d'augmenter la dureté de l'alliage d'aluminium, de sorte que l'alliage Al-Li est largement utilisé dans le domaine de l'aviation. Cependant, Li est apparu le long des joints de grains, provoquant une augmentation rapide du taux de corrosion et de la propagation locale de la corrosion .

Types de corrosion des alliages d'aluminium

Corrosion uniforme

La corrosion uniforme est un type de corrosion courant qui se produit lorsque le pH est trop élevé ou trop bas . Toutes les surfaces d'alliage sont érodées au même rythme. Le film d'oxyde d'aluminium ne peut pas protéger le métal et il s'érodera progressivement.

La corrosion uniforme peut être facilement identifiée et traitée à l'aide de peinture ou de revêtements à un niveau de corrosion admissible.

Avec les alliages d'aluminium, des inhibiteurs comme l'acide chromique ou la protection cathodique peuvent être utilisés.

Corrosion galvanique

La corrosion galvanique se produit lorsqu'un alliage d'aluminium est connecté à un matériau conducteur , réagissant plus fortement dans un environnement conducteur . Au point de contact entre l'aluminium restant et le métal se formera une attaque de corrosion. Par exemple, dans les soudures métalliques, la corrosion se formera concentrée sur le côté du métal le moins noble.

La corrosion galvanique se produit également avec des alliages d'aluminium hétérogènes contenant des composés intermétalliques. Par exemple, dans les alliages d'aluminium contenant du cuivre, la corrosion est considérablement augmentée en cas d'immersion dans l'eau ou dans des environnements difficiles.

En cas de contact entre l'aluminium et l'acier inoxydable dans un environnement sec, le niveau de corrosion n'augmentera que légèrement. Mais dans un environnement humide, il augmentera nettement.

Pour éviter la corrosion galvanique, il est nécessaire de séparer les deux métaux l'un de l'autre en insérant un matériau isolant tel que du caoutchouc néoprène dans la position de contact des deux métaux ou en redessinant, de sorte que les deux métaux ne se touchent pas.

Corrosion caverneuse

La corrosion caverneuse provient des interstices ou des joints, puis se propage aux zones de la surface dans un environnement humide.

Un exemple typique est l'endroit où le boulon et le métal sur lequel il est boulonné forment de la rouille, en présence d'humidité ou d'eau pénétrant dans l'espace.

Corrosion par piqûres

La corrosion par piqûres est une forme de corrosion locale qui se produit sur une surface métallique lorsqu'elle est immergée dans un environnement humide .

La corrosion par piqûres se produit généralement lorsque la surface de l'alliage est recouverte d'un mince film d'oxyde, qui se forme lors de la fabrication du métal ou de la réaction avec l'environnement.

En ce qui concerne l'alliage d'aluminium, le film d'oxyde d'aluminium se forme très rapidement et la liaison crée une barrière entre les surfaces métalliques. Cependant, cela n'empêche toujours pas le contact entre l'humidité et les trous sur la surface métallique.

Lorsque des vides de surface apparaissent en raison de l'impact d'une cellule locale, ces trous, s'ils ne peuvent pas se réparer mécaniquement, seront rempli de produits corrosifs qui ressemblent à des nodules.

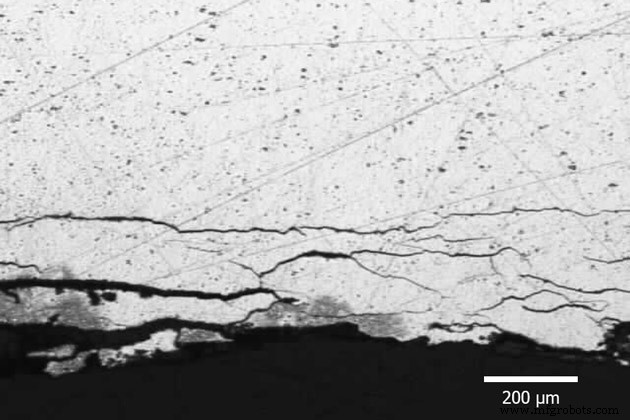

Corrosion intergranulaire

La corrosion intergranulaire est une attaque de corrosion locale le long du joint de grain ou adjacent au joint de grain du métal, créant un chemin de corrosion.

Le joint de grain est une concentration de particules étrangères, la déviation ici le rend très actif que la zone intérieure, donc le taux de corrosion ici est plus rapide.

Le niveau de corrosion peut varier en fonction de sa microstructure , qui à son tour dépend du traitement thermique. Le traitement thermique produit des précipités de particules et peut créer le joint de grain plus actif et détruit rapidement le matériel.

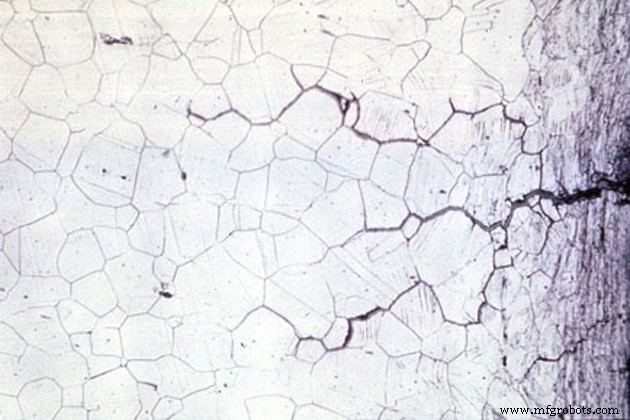

Exfoliation Corrosion

La corrosion par exfoliation est une corrosion qui apparaît le long des joints de grains parallèles à la surface métallique. Comparé au métal de base, le produit corrosif est plus lourd, ce qui oblige le métal à séparer les couches , faisant gonfler le métal .

La corrosion par exfoliation se produit généralement dans les alliages Al-Mg-Cu et Al-Zn-Cu.

L'étendue de la corrosion dépend principalement de la composition et de la distribution du précipité au joint de grain.

Fissuration par corrosion sous contrainte

La fissuration par corrosion sous contrainte (SCC) est la détérioration des propriétés mécaniques d'un alliage sous l'influence de contraintes et d'un environnement corrosif. Dans un premier temps, du fait des contraintes mécaniques, de petites fissures apparaissent, puis dans le milieu corrosif, les fissures se développent très rapidement, créant une destruction rapide du matériau.

Sur 8 alliages d'aluminium, les alliages des séries 2xx.x, 5xx.x et 7xx.x sont les plus sensibles au SCC.

L'impulsion de deux agents :la contrainte statique de traction et l'environnement spécifique induit une fissuration intergranulaire ou transgranulaire du métal. Le SCC peut survenir de manière inattendue et progresser rapidement.

L'environnement spécifique est un facteur essentiel en provoquant le SCC. Seule une très petite concentration de certains produits chimiques hautement actifs peut créer une fissure et conduire progressivement à une destruction catastrophique de l'alliage.

Fatigue due à la corrosion

La fatigue due à la corrosion est la dégradation mécanique du matériau sous les effets des contraintes et de la corrosion cyclique .

Bien que la surface en aluminium ait un film d'oxyde d'aluminium naturellement protégé, celui-ci peut être décomposé lorsqu'il est soumis à des effets corrosifs cycliques.

La résistance à la fatigue du matériau diminue à chaque cycle et ne dépend pas de ses conditions métallurgiques .

Expérimentant la résistance à la corrosion de l'alliage d'aluminium dans le NaCl, la résistance à la fatigue est de 108 cycles et sa résistance à la corrosion est de l'ordre de 25 % à 35 %, par rapport à celle dans l'air.

Corrosion filiforme

La corrosion filiforme est un cas particulier de corrosion caverneuse, dans laquelle les fibres fines apparaissent comme de fins tunnels dans des directions aléatoires et sans ramifications; ces fibres fines contiennent des produits corrosifs.

La corrosion filiforme peut se produire sur une surface métallique non protégée ou sous le mince film protecteur métallique, d'environ 0,1 mm d'épaisseur. Le film peut être soit un revêtement, soit une protection contre la corrosion.

Lorsque le matériau entre en contact avec de l'eau et de l'oxygène, il provoque la pénétration de produits corrosifs dans l'espace entre le revêtement et la surface métallique, notamment à travers les rayures , se développant ainsi progressivement en amas corrosifs.

Résistance à la corrosion de l'aluminium

Pour résister efficacement à la corrosion des alliages d'aluminium, il est nécessaire d'isoler complètement la surface métallique de l'environnement . Pour y parvenir, il est nécessaire d'utiliser un revêtement organique comme la peinture.

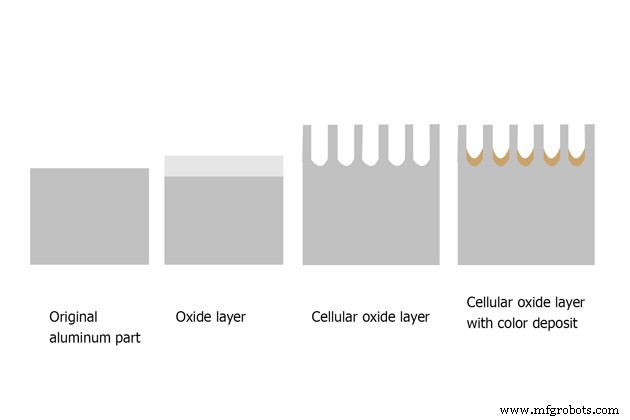

Cependant, peindre sur une surface en aluminium n'est pas un processus facile car la surface de l'aluminium n'a pas de porosité . Par conséquent, il est nécessaire de promouvoir un film d'oxyde sur la surface par anodisation ou revêtement de conversion pour améliorer l'adhérence de la peinture.

1. Créer un revêtement sur la surface en aluminium

1.1. Technique d'anodisation

La méthode la plus courante pour résister à la corrosion de l'aluminium et de ses alliages est l'anodisation. Il s'agit d'une méthode de création d'un film d'oxyde relativement épais à l'extérieur de la surface de l'aluminium pour aider à résister à la corrosion.

Inhibiteurs peut être ajouté à la couche externe de la couche anodisée pendant la formation de cette couche, ou il peut également être ajouté après la formation pour augmenter le niveau de protection du métal.

Il existe différents types d'anodisation :

- Il s'agit d'un processus populaire et de longue date pour développer l'électrochimie pour le film d'oxyde protecteur sur la surface. Un film d'oxyde est formé en contrôlant rapidement l'oxydation de surface de l'aluminium. Le film est relativement fin, de 0,5 μm à 18 μm, et ne conduit pas l'électricité.

- Cette méthode est plus respectueuse de l'environnement que l'anodisation chromique. Il utilise un courant continu et une solution d'électrolyte, qui est de l'acide sulfurique, pour oxyder la surface de l'aluminium. Le courant électrique a traversé la libération d'oxygène de la surface en aluminium, formant une couche d'oxyde de 1,8 μm à 25 μm. Ce processus crée une couche de mousse serrée sur le dessus et doit être scellé pour fermer les pores.

- Cette méthode utilise une pièce en alliage d'aluminium comme anode pour l'électrolyse dans un environnement aqueux contenant de l'acide sulfurique, et au moins un composé est sélectionné dans le groupe Molybdat, Wolfram, Vanadate et Manganite. L'épaisseur maximale de la couche d'oxyde est de 50μm.

- Cette méthode est assez similaire à l'anodisation à l'acide sulfurique, mais elle produit une couche d'oxyde plus épaisse qui augmente la résistance à la corrosion. L'épaisseur de la couche d'oxyde est d'environ 20 µm à 100 µm et est strictement contrôlée pour éviter la déformation thermique.

1.2. Revêtement de conversion chimique

Le revêtement de conversion chimique est également connu sous le nom de film chimique ou revêtement de chromate . Il s'agit du processus d'application de chromate sur le substrat métallique pour créer une surface durable, résistante à la corrosion et dotée d'une conductivité électrique stable.

Ce revêtement de conversion est à la fois un inhibiteur de corrosion et un apprêt pour une meilleure adhérence à la couche de finition.

Pour effectuer cette procédure, il est nécessaire de immerger la partie métallique dans le produit chimique contenant le composé de chrome pendant plusieurs minutes pour former un film d'épaisseur appropriée. Le revêtement de conversion chimique est le film qui sèche et durcit.

Ce processus est décrit comme suit :

Réaction redox entre le chrome et l'aluminium :

Cr 6+ + Al 0 → Cr 3+ + Al 3+

Réagissez ensuite avec l'hydroxyde dans l'eau pour créer une solution alcaline :

Cr 3+ + 3HO – → Cr(OH)3

Al 3+ + 3HO – → Al(OH)3

La solution alcaline sèche et durcit, formant un revêtement sec, principalement Cr2 O3 , d'une épaisseur d'environ 0,2 à 0,3 μm.

Cependant, ce revêtement Chrome est assez toxique , donc de nos jours, les gens utilisent des méthodes de traitement alternatives comme les monocouches auto-assemblées, les chimies sol-gel, les terres rares, le cobalt, etc. Ceci est destiné à protéger contre la corrosion des métaux des surfaces qui ont été pré-éliminées.

2. Revêtements organiques

Une fois la pièce en aluminium recouverte de l'anode ou convertie chimiquement, la surface est prête à être revêtue du revêtement organique. Le système de revêtement organique se compose d'un primaire et d'une couche de finition .

L'apprêt est la couche protectrice principale qui inhibera la corrosion en cas de contact avec l'eau ou le métal. La couche de finition augmentera le niveau de protection et sera également utilisée à des fins esthétiques.

Comment peindre les alliages d'aluminium :https://vietnamcastiron.com/painting-cast-aluminum-process/

Conclusion

A partir des études des alliages d'aluminium basées sur la base chimique, la microstructure et l'environnement, nous pouvons appréhender les facteurs cruciaux dans la sélection et le développement des alliages d'aluminium.

La microstructure détermine la résistance mécanique et les performances à la corrosion de l'alliage. La collecte d'informations sur les types de corrosion ainsi que l'analyse de la résistance à la corrosion des alliages d'aluminium permettront d'améliorer l'étude du traitement de surface.

Augmenter la résistance à la corrosion tout en assurant une plus grande résistance de l'alliage nécessite des recherches et des tests plus intensifs. La méthode actuelle d'amélioration de la dureté, qui précipite simplement la matrice cristalline, n'est plus possible.

En savoir plus sur le défaut de coulée d'aluminium le plus populaire :https://vietnamcastiron.com/aluminum-casting-shrinkage/

Ce document a été compilé par M. Dinh Tien Vu de VIC, sur la base des sources suivantes :

Fiche d'information 2 sur l'industrie de l'aluminium au Royaume-Uni :l'aluminium et la corrosion d'Alfed.

Examinez la corrosion des alliages d'aluminium coulé de MDPI.

Durabilité et corrosion de l'aluminium et de ses alliages :vue d'ensemble, espace de propriétés, techniques et développements Par N. L. Sukiman, X. Zhou, N. Birbilis, A.E. Hughes, J. M. C. Mol, S. J. Garcia, X.

Veuillez citer les sources si vous souhaitez utiliser les informations contenues dans ce document.

Processus de fabrication

- Divers alliages d'aluminium pour la fabrication

- Propriétés et applications des alliages cuivre-nickel

- Propriétés et fonctions :bronze d'aluminium

- Propriétés des matériaux en aluminium 6061

- Trouver un aluminium satisfaisant

- Comment les propriétés uniques du cupronickel résistent à la corrosion marine et à la chasse à la volaille

- Éviter la corrosion de l'aluminium

- EN 12163 Nuance CuNi3Si1 TH

- Printdur® Ni625