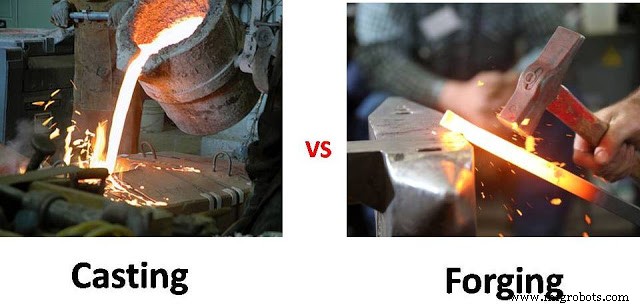

Différence entre le forgeage et le moulage

Aujourd'hui, je vais vous parler de la différence entre le forgeage et le moulage. Le moulage et le forgeage sont tous deux des processus industriels de formage et de mise en forme des métaux. Différents processus utilisés dans différentes conditions. La principale différence entre la coulée et le forgeage est que le métal doit obligatoirement être chauffé et converti en phase liquide lors de la coulée, mais lors du forgeage, le métal est converti en la forme souhaitée en appliquant une pression avec ou sans application de chaleur. Si le métal est préchauffé en forgeage, il ne se transforme pas en phase liquide. Mais avant de différencier ces deux termes; vous devez savoir ce qui est coulé et ce qui est forgé. Je vais donc d'abord vous parler de ces termes.

Forgeage ou coulée :

Qu'est-ce que la diffusion ?

La coulée est un processus dans lequel le métal est chauffé jusqu'au stade de fusion et versé ce métal liquide dans un moule ou une cavité où il permet de se solidifier. Ce processus convertit le métal en forme de désir. Il est utile de faire une structure complexe. La plupart des pièces de structures industrielles sont comme le banc de machine de tour, le banc de fraiseuse fait une grande base d'autres pièces de machinerie, les composants de moteur ICetc. sont fabriqués par ce procédé.

Avantages de la diffusion

- Ce processus peut former une très grande structure qui est impossible à former par un autre processus.

- Il peut créer n'importe quelle structure complexe et asymétrique.

- La structure formée par ce processus a une résistance à la compression élevée.

- Il peut atteindre un large éventail de propriétés.

- Ce processus peut atteindre une grande précision.

Qu'est-ce que la falsification ?

D'autre part, le forgeage est le processus de conversion du métal en forme souhaitée en appliquant une pression et avec ou sans chaleur. Lorsque le métal est chauffé avant d'appliquer la pression, le processus est appelé forgeage à chaud. Dans le forgeage, le métal est chauffé avant d'être en dessous de la température critique ou en dessous du stade de fusion. Le laminage, le pressage, le tréfilage, etc. sont différents types de forgeage. Toutes les tôles, petitscomposants, fils, etc. sont formés par ce procédé.

Avantages du forgeage :

- Il produit un produit plus résistant que les autres.

- Le produit fabriqué par forgeage a une résistance élevée aux chocs ou à la traction.

Forme tabulaire de la différence entre le forgeage et le moulage

| S. Non. | Mise en scène | Forgeage |

| 1. | Le métal est chauffé jusqu'à ce qu'il se transforme en phase fondue. | Le métal est chauffé en dessous de la température de recristallisation. |

| 2. | Le produit qu'il produit a une résistance à la compression élevée par rapport au forgeage. | Il a une faible résistance à la compression. |

| 3. | Il a une faible résistance à la fatigue. | Il a une résistance élevée à la fatigue. |

| 4. | L'imperfection ou les défécations directionnelles ne s'améliorent pas dans l'incantation. | Les défauts directionnels sont affinés lors du forgeage. |

| 5. | Il est moins fiable ou a une faible résistance. | C'est très fiable. |

| 6. | C'est parfois coûteux et les délais de livraison sont élevés. | Il a un délai de livraison court et est bon marché par rapport au casting. |

| 7. | Le produit a une faible résistance à la traction. | Cela produit une résistance à la traction élevée. |

| 8. | Cela a nécessité une opération de finition secondaire. | Il ne nécessite pas d'opération secondaire. |

Processus de fabrication

- Quelle est la différence entre une tôle, une plaque et une feuille ?

- La différence entre un générateur CA et CC

- Quelle est la différence entre le forgeage, l'emboutissage et le moulage ?

- Quelle est la différence entre la fabrication de métaux et le soudage de métaux ?

- Quelle est la différence entre la fabrication métallique et le soudage ?

- La différence entre le revenu et le recuit

- Moulage au sable vs forgeage

- Qu'est-ce que la coulée de métal à la cire perdue?

- 4 types courants de procédés de coulée de métal