Galvanisation de l'acier

Galvanisation de l'acier

La galvanisation de l'acier signifie l'application de zinc sur l'acier pour la protection contre la corrosion. Les principaux types de méthodes disponibles dans le commerce pour appliquer des revêtements de zinc sont la galvanisation à chaud, le processus de galvanisation en continu, l'électro-galvanisation, le zingage, le placage mécanique, la pulvérisation de zinc et la peinture au zinc. Chacune de ces méthodes de revêtement de zinc a des caractéristiques uniques. Ces caractéristiques affectent non seulement l'applicabilité, mais également l'économie relative et la durée de vie prévue. La méthode de traitement, l'adhérence au métal de base, la protection offerte aux coins, aux bords et aux filetages, la dureté, la densité et l'épaisseur du revêtement peuvent varier considérablement entre les différents revêtements.

L'histoire enregistrée de la galvanisation remonte à 1742 lorsque P.J. Malouin, un chimiste français, a décrit une méthode de revêtement du fer en le trempant dans du zinc fondu lors d'une présentation à l'Académie royale française. Trente ans plus tard, Luigi Galvani, homonyme de la galvanisation, en a découvert davantage sur le processus électrochimique qui se déroule entre les métaux. Les recherches de Galvani ont été approfondies en 1829 lorsque Michael Faraday a découvert l'action sacrificielle du zinc, et en 1836, l'ingénieur français Sorel a obtenu un brevet pour le premier procédé de galvanisation. En 1850, l'industrie britannique de la galvanisation utilisait 10 000 tonnes de zinc par an pour la protection de l'acier, et en 1870, la première usine de galvanisation a démarré aux États-Unis. Aujourd'hui, la galvanisation se retrouve dans presque toutes les applications et industries majeures où le fer ou l'acier est utilisé. L'acier galvanisé à chaud a une histoire éprouvée et croissante de succès dans d'innombrables applications à travers le monde.

La galvanisation à chaud est l'un des moyens les plus utilisés pour protéger l'acier. Dans ce processus, l'application du revêtement de zinc se fait par un processus d'immersion à chaud. Dans le processus, un revêtement de zinc sur les produits en fer et en acier est obtenu par immersion du matériau dans un bain de zinc liquide. Le zinc peut être appliqué comme revêtement sur l'acier dans un procédé d'immersion à chaud car il a un point de fusion bas. Étant donné que le matériau en acier est immergé dans du zinc fondu, le zinc s'écoule dans les évidements et autres zones difficiles d'accès, recouvrant soigneusement toutes les zones de formes complexes pour une protection contre la corrosion. Avant l'application du revêtement, l'acier est nettoyé pour éliminer toutes les huiles, les graisses, les sols, la calamine et la rouille. Les revêtements galvanisés à chaud sont utilisés sur une multitude de matériaux dont la taille varie de petites pièces telles que des écrous, des boulons et des clous à des tôles, des tuyaux et de très grandes formes structurelles. La taille des bains de zinc disponibles et la manipulation des matériaux limitent la taille de l'acier pouvant être galvanisé.

Étant donné que le processus de galvanisation implique une immersion totale du matériau dans des solutions de nettoyage et du zinc fondu, l'ensemble des surfaces intérieures et extérieures sont revêtues. Cela comprend l'intérieur des structures creuses et tubulaires et les filetages des attaches. Une couverture complète est importante car la corrosion a tendance à se produire à un rythme plus rapide à l'intérieur de certaines structures creuses où l'environnement peut être extrêmement humide et où la condensation se produit généralement. Les structures creuses qui sont peintes n'ont aucune protection contre la corrosion à l'intérieur. De plus, les fixations sans protection sur les filetages sont sensibles à la corrosion, et les fixations corrodées peuvent entraîner des problèmes d'intégrité des connexions structurelles.

Le processus de galvanisation produit naturellement des revêtements au moins aussi épais dans les coins et les bords que le revêtement sur le reste de la pièce. En effet, la réaction entre le fer et le zinc est une réaction de diffusion et donc la structure cristalline du revêtement se forme perpendiculairement à la surface de l'acier. Comme les dommages au revêtement sont plus susceptibles de se produire sur les bords, c'est là qu'une protection supplémentaire est la plus nécessaire. Les revêtements appliqués au pinceau ou par pulvérisation ont une tendance naturelle à s'amincir dans les coins et les bords.

Couche de zinc et corrosion

La corrosion peut être considérée de manière simpliste comme la tendance de l'acier, après production et mise en forme, à revenir à son état énergétique inférieur et plus naturel du minerai. Cette tendance est connue sous le nom de "loi d'entropie". Les méthodes de protection contre la corrosion employées pour protéger l'acier comprennent (i) la modification du métal par alliage, (ii) la modification de l'environnement en abaissant son humidité ou en utilisant des inhibiteurs, (iii) le contrôle du potentiel électrochimique en appliquant des courants cathodiques ou anodiques et en appliquant des revêtements métalliques.

Le zinc possède un certain nombre de caractéristiques qui en font un revêtement de protection contre la corrosion bien adapté pour les produits sidérurgiques dans la plupart des environnements. En plus de créer une barrière entre l'acier et l'environnement, le zinc a également la capacité de protéger cathodiquement le métal de base. Le zinc, qui est anodique au fer et à l'acier, corrode préférentiellement et protège le fer ou l'acier contre la rouille lorsque le revêtement est endommagé. Si le revêtement galvanisé est physiquement endommagé, il continue de fournir une protection cathodique à l'acier exposé. Si des zones individuelles d'acier ou de fer sous-jacents sont exposées jusqu'à un point de 6 mm de diamètre, le zinc environnant fournit à ces zones une protection cathodique aussi longtemps que dure le revêtement.

Les performances exceptionnelles sur le terrain des revêtements de zinc résultent de leur capacité à former des films de produits de corrosion denses et adhérents et d'un taux de corrosion considérablement inférieur à celui des matériaux ferreux (environ 10 fois à 100 fois plus lent selon l'environnement). Alors que la surface de zinc frais est assez réactive lorsqu'elle est exposée à l'atmosphère, un mince film de produits de corrosion se développe rapidement, ce qui réduit considérablement le taux de corrosion supplémentaire.

La galvanisation à chaud offre une protection supérieure contre la corrosion à l'acier, en particulier dans les environnements difficiles. Il offre trois niveaux de résistance à la corrosion à l'acier, à savoir (i) la protection barrière, (ii) la protection cathodique et (iii) la patine du zinc.

La protection barrière est la première ligne de défense contre la corrosion. Comme les peintures, le revêtement galvanisé à chaud offre une protection en isolant l'acier des électrolytes dans l'environnement. Tant que la barrière est intacte, l'acier est protégé et la corrosion ne se produit pas. Cependant, si la barrière est percée, la corrosion commence. Etant donné qu'une barrière doit rester intacte pour fournir une résistance à la corrosion, deux propriétés importantes de la protection par barrière sont (i) l'adhérence au métal de base et (ii) la résistance à l'abrasion. La nature imperméable et étroitement liée du zinc métallique en fait un très bon revêtement barrière. Les revêtements tels que la peinture qui ont généralement des trous d'épingle sont susceptibles d'être pénétrés par des éléments provoquant une propagation rapide de la corrosion sous le film.

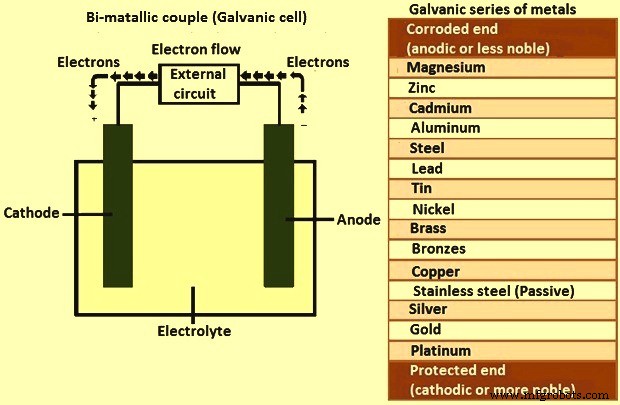

En plus de la barrière de protection, la galvanisation à chaud protège également l'acier de manière cathodique, ce qui signifie que le zinc est préférentiellement corrodé pour protéger l'acier de base sous-jacent. La série galvanique des métaux (Fig 1) est une liste de métaux classés par ordre d'activité électrochimique dans l'eau de mer (l'électrolyte). Cette disposition des métaux détermine lequel des métaux va être l'anode et la cathode lorsque les deux sont placés dans une cellule galvanique ou électrolytique (Fig 1). Les métaux plus haut sur la liste sont anodiques aux métaux en dessous d'eux, ce qui signifie qu'ils fournissent une protection cathodique ou sacrificielle lorsque les deux sont connectés. Ainsi, le zinc protège l'acier. En fait, cette protection cathodique garantit que même si le revêtement galvanisé est endommagé au point où l'acier nu est exposé (jusqu'à 6 mm de diamètre), aucune corrosion ne commence jusqu'à ce que tout le zinc environnant soit consommé.

Dans une cellule galvanique (Fig 1), il y a quatre éléments nécessaires pour que la corrosion se produise. Ce sont (i) l'anode qui est l'électrode où la ou les réactions anodiques génèrent des électrons et le matériau se corrode, (ii) la cathode qui est l'électrode qui reçoit les électrons et qui est protégée de la corrosion (iii) l'électrolyte qui est le conducteur à travers lequel courant ionique est transporté et ils comprennent des solutions aqueuses d'acides, de bases et de sels, et (iv) le chemin du courant de retour qui est le chemin métallique reliant l'anode à la cathode et est souvent le métal sous-jacent. Les quatre éléments, anode, cathode, électrolyte et chemin de courant de retour, sont nécessaires pour que la corrosion se produise. Le retrait de l'un quelconque de ces éléments arrête le flux de courant et la corrosion ne se produit pas. La substitution d'un métal différent à l'anode ou à la cathode peut entraîner l'inversion du sens du courant, ce qui entraîne un changement quant à l'électrode qui subit la corrosion.

Fig 1 Par –couple métallique et série galvanique de métal

Le dernier facteur de la galvanisation de l'acier pour sa protection anticorrosion durable est le développement de la patine du zinc. La patine du zinc est la formation de sous-produits de corrosion du zinc à la surface de l'acier. Le zinc, comme tous les métaux, commence à se corroder lorsqu'il est exposé à l'atmosphère. Comme les revêtements galvanisés sont exposés à la fois à l'humidité et à l'air libre, des sous-produits de corrosion se forment naturellement sur la surface du revêtement. La formation de ces sous-produits (oxyde de zinc, hydroxyde de zinc et carbonate de zinc) se produit pendant les cycles naturels humides et secs dans l'environnement. La patine du zinc, une fois complètement développée, ralentit le taux de corrosion du zinc à environ 1/30e du taux de l'acier dans le même environnement et agit comme une barrière passive et imperméable supplémentaire pour le revêtement galvanisé à chaud.

Le processus de galvanisation

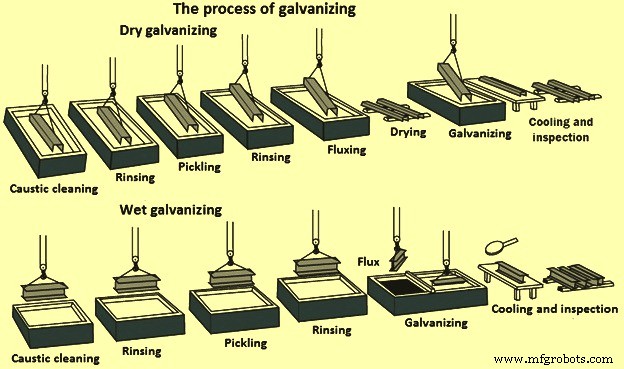

Le processus de galvanisation (Fig 2) comprend trois étapes de base, à savoir (i) la préparation de la surface, (ii) la galvanisation et (iii) l'inspection.

Fig 2 Processus de galvanisation

Préparation de surface – La préparation de surface est l'étape la plus importante dans l'application de tout revêtement. Dans la plupart des cas, une préparation de surface incorrecte ou inadéquate est généralement la cause d'une défaillance du revêtement avant sa durée de vie prévue. L'étape de préparation de surface dans le processus de galvanisation a ses propres moyens intégrés de contrôle de la qualité dans la mesure où le zinc ne réagit tout simplement pas métallurgiquement avec une surface en acier qui n'est pas parfaitement propre. Toutes les défaillances ou insuffisances de la surface sont immédiatement apparentes lorsque l'acier est retiré du zinc en fusion, car les zones sales restent non revêtues et des mesures correctives immédiates doivent être prises.

La préparation de surface pour la galvanisation consiste généralement en trois étapes, à savoir (i) le nettoyage caustique, (ii) le décapage à l'acide et (iii) le fluxage. Au cours de l'étape de nettoyage caustique, une solution alcaline chaude est généralement utilisée pour éliminer les contaminants organiques tels que la saleté, la graisse et l'huile de la surface métallique. Les époxydes, les vinyles, l'asphalte, la peinture ou les scories de soudage doivent être éliminés avant la galvanisation par grenaillage, sablage ou autres moyens mécaniques. Pendant l'étape de décapage, le tartre et la rouille sont normalement éliminés de la surface de l'acier par décapage dans une solution diluée d'acide sulfurique chaud (H2SO4) ou dans un acide chlorhydrique (HCl) à température ambiante. La préparation de surface peut également être accomplie en utilisant un nettoyage abrasif comme alternative ou en conjonction avec un nettoyage chimique. Le nettoyage à l'abrasif est un processus par lequel la grenaille ou les grains métalliques sont propulsés contre le matériau en acier par des jets d'air ou des roues à rotation rapide.

La troisième étape est le fluxage qui est la dernière étape de préparation de surface dans le processus de galvanisation. Le fluxage élimine les oxydes et empêche la formation d'autres oxydes à la surface du métal avant la galvanisation. La méthode d'application du flux dépend du fait que, pendant l'opération de galvanisation, le processus de galvanisation par voie humide ou sèche (Fig 2) est utilisé. Dans le procédé de galvanisation à sec, l'acier ou le fer est plongé ou préfluxé dans une solution aqueuse de chlorure de zinc et d'ammonium. Le matériau est ensuite séché avant d'être immergé dans du zinc fondu. Dans le processus de galvanisation par voie humide, une couverture de chlorure de zinc-ammonium liquide flotte au-dessus du zinc fondu. Le fer ou l'acier à galvaniser passe à travers le flux sur son chemin dans le zinc fondu.

Galvanisation – Dans cette étape, le matériau est complètement immergé dans un bain composé d'un minimum de 98 % de zinc fondu pur. La chimie du bain doit être conforme aux spécifications spécifiées par les normes nationales ou internationales. La température du bain est maintenue à environ 450 °C à 460 °C. Les articles en acier fabriqués sont immergés dans le bain jusqu'à ce qu'ils atteignent la température du bain. Le zinc métallique réagit alors avec le fer à la surface de l'acier pour former un alliage intermétallique zinc-fer. Les articles sont retirés lentement du bain de galvanisation et l'excès de zinc est éliminé par drainage, vibration et/ou centrifugation.

Les réactions métallurgiques qui conduisent à la formation et à la structure des couches d'alliage zinc-fer se poursuivent après le retrait des articles du bain, tant que ces articles sont proches de la température du bain. Les articles sont refroidis dans de l'eau ou dans l'air ambiant immédiatement après leur retrait du bain. Étant donné que le processus de galvanisation implique une immersion totale du matériau, il s'agit d'un processus complet, c'est-à-dire que toutes les surfaces sont revêtues. La galvanisation offre une protection extérieure et intérieure pour les structures creuses.

Les facteurs qui influencent l'épaisseur et l'apparence du revêtement galvanisé comprennent (i) la composition chimique de l'acier, (ii) l'état de surface de l'acier, (iii) le travail à froid de l'acier avant la galvanisation, (iv) le temps d'immersion dans le bain, (v) le bain taux de retrait et (vi) taux de refroidissement de l'acier.

La galvanisation est effectuée à l'usine dans toutes les conditions météorologiques ou d'humidité. La plupart des revêtements appliqués au pinceau et au pistolet dépendent des conditions météorologiques et d'humidité appropriées pour une application correcte. Cette dépendance aux conditions atmosphériques se traduit souvent par des retards de construction coûteux.

Contrôle – Les deux propriétés du revêtement galvanisé à chaud qui sont étroitement contrôlées après la galvanisation sont l'épaisseur du revêtement et l'aspect du revêtement. Une variété de tests physiques et de laboratoire simples peuvent être effectués pour déterminer l'épaisseur, l'uniformité, l'adhérence et l'apparence. Les produits sont galvanisés selon les normes nationales et internationales. Ces normes couvrent tout, des épaisseurs de revêtement minimales requises pour diverses catégories d'articles galvanisés à la composition du métal de zinc utilisé dans le processus.

Le processus d'inspection des articles galvanisés est simple et rapide et nécessite un minimum de travail. Ceci est important car le processus d'inspection requis pour assurer la qualité dans le cas de nombreux revêtements appliqués au pinceau et par pulvérisation est très exigeant en main-d'œuvre et utilise une main-d'œuvre qualifiée coûteuse.

L'épaisseur du revêtement est généralement testée à l'aide d'une jauge d'épaisseur magnétique. Les épaisseurs minimales de revêtement et les exigences d'échantillonnage sont normalement disponibles dans les normes nationales et internationales. Les normes fournissent également des lignes directrices pour le nombre d'échantillons à mesurer en fonction de la taille totale du lot.

La jauge d'épaisseur la plus précise et sans doute la plus facile à utiliser est une jauge d'épaisseur magnétique électronique. Aucune lecture individuelle d'un échantillon ne peut être inférieure d'un niveau de revêtement inférieur au niveau de revêtement requis et la moyenne doit être égale ou supérieure au niveau de revêtement requis.

Un test d'adhérence ne fait généralement pas partie des normes mais peut être effectué à l'aide d'un couteau robuste. Si le revêtement galvanisé ne peut pas être enlevé en appuyant fermement avec un couteau solide, alors il est sain.

Qualité physique du revêtement galvanisé

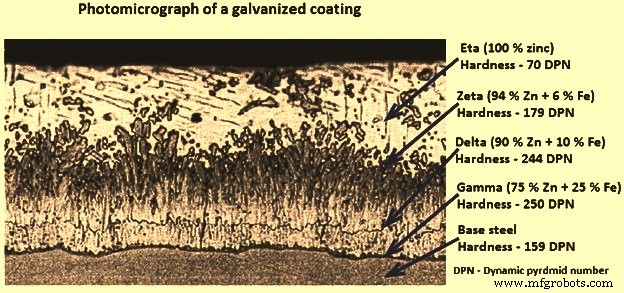

La qualité physique du revêtement galvanisé dépend de la liaison métallurgique. La galvanisation forme une liaison métallurgique combinant le zinc et l'acier ou le fer sous-jacent, créant une barrière qui fait partie du métal lui-même. Lors de la galvanisation, le zinc fondu réagit avec le fer de l'acier pour former une série de couches d'alliage zinc-fer. La figure 3 donne une photomicrographie de la section transversale d'un revêtement en acier galvanisé et montre une microstructure de revêtement typique composée de trois couches d'alliage et d'une couche de zinc métallique pur. Le revêtement galvanisé adhère à l'acier sous-jacent de l'ordre de 250 kg/cm². D'autres revêtements offrent généralement une adhérence d'environ 20 à 45 kg/cm², au mieux.

La formation du revêtement galvanisé sur la surface de l'acier est une réaction métallurgique, en ce que le zinc et l'acier se combinent pour former une série de couches intermétalliques dures, avant que la couche extérieure ne soit, typiquement, 100 % zinc (couche êta). La photomicrographie (Fig 3) est une coupe transversale d'un revêtement en acier galvanisé. La première couche d'alliage zinc-fer au-dessus de la surface de l'acier est la couche gamma qui contient environ 75 % de zinc (Zn) et 25 % de fer (Fe). La couche suivante, la couche delta, contient environ 90 % de zinc et 10 % de fer. La troisième couche, la couche zêta, contient environ 94 % de zinc et 6 % de fer. La dernière couche (couche êta), qui se forme lorsque le matériau est retiré du bain de zinc, est identique à la chimie du bain de zinc, c'est-à-dire du zinc pur. On peut voir sur la micrographie que les couches gamma, delta et zêta forment environ 60 % du revêtement galvanisé total, la couche êta constituant le reste.

Dans la figure 3, sous le nom de chaque couche, sa dureté respective a été exprimée par un «numéro de pyramide de diamant» (DPN). Le DPN est une mesure progressive de la dureté. Plus le nombre est élevé, plus la dureté est grande. En règle générale, les couches gamma, delta et zêta sont plus dures que l'acier sous-jacent. La dureté de ces couches offre une protection exceptionnelle contre les dommages du revêtement par abrasion. La couche êta du revêtement galvanisé est assez ductile, conférant au revêtement une certaine résistance aux chocs. La dureté, la ductilité et l'adhérence se combinent pour fournir au revêtement galvanisé une protection inégalée contre les dommages causés par une manipulation brutale pendant le transport vers et/ou sur le chantier ainsi que pendant sa durée de vie. La ténacité du revêtement galvanisé est extrêmement importante puisque la protection barrière dépend de l'intégrité du revêtement. Les revêtements galvanisés correctement appliqués sont imperméables.

Fig 3 Photomicrographie d'un revêtement galvanisé

Lors de la réaction de l'acier avec le zinc fondu dans le bain de galvanisation, deux facteurs ont un effet prédominant sur la croissance du revêtement. L'épaisseur du revêtement galvanisé est principalement déterminée à la fois par l'épaisseur de l'acier et la composition chimique de l'acier revêtu. Ceci est important pour deux raisons, à savoir (i) en général, plus le revêtement de zinc est épais, plus la protection contre la corrosion est longue et (ii) des revêtements excessivement épais peuvent avoir moins d'adhérence et de liaison que des revêtements d'épaisseur normale.

Acier apte à la galvanisation

La plupart des aciers peuvent être galvanisés à chaud de manière satisfaisante. Cependant, des éléments réactifs dans l'acier, tels que le silicium et le phosphore, peuvent affecter le processus de galvanisation à chaud. Une sélection appropriée de la composition de l'acier peut donc donner une qualité de revêtement plus constante en ce qui concerne l'aspect, l'épaisseur et le lissé. L'histoire antérieure de l'acier (par exemple, qu'il soit laminé à chaud ou à froid) peut également affecter sa réaction avec le zinc fondu. Lorsque l'esthétique est importante, ou lorsqu'il existe des critères particuliers d'épaisseur de revêtement ou de lissé de surface, une attention particulière à la sélection de l'acier est nécessaire avant la galvanisation à chaud.

La chimie de l'acier, en particulier les niveaux de silicium, de phosphore, de manganèse et de carbone, a une influence sur les caractéristiques du revêtement. Le silicium en particulier peut avoir un effet profond sur la croissance des revêtements galvanisés. Le phosphore et le manganèse augmentent également la réactivité de l'acier, et en combinaison avec des niveaux de silicium spécifiques et peuvent également produire un revêtement gris mat plus épais. La teneur en carbone, en soufre et en manganèse de l'acier peut également avoir un effet mineur sur l'épaisseur du revêtement galvanisé.

La composition chimique de l'acier à galvaniser est très importante. La quantité de silicium et de phosphore présente dans l'acier influence fortement l'épaisseur et l'aspect du revêtement galvanisé. Une teneur en silicium de 0,04 % ou plus ou une teneur en phosphore de 0,05 % ou plus dans l'acier entraîne généralement des revêtements épais constitués principalement d'alliages zinc-fer. Pour les revêtements galvanisés de la plus haute qualité, les niveaux de silicium doivent être inférieurs à 0,04 % ou compris entre 0,15 % et 0,23 %. Les aciers en dehors de ces plages, considérés comme des aciers réactifs, peuvent être galvanisés et produisent généralement un revêtement acceptable. Cependant, ces aciers forment souvent un revêtement plus épais, il faut donc s'attendre à un aspect plus foncé.

Influence du silicium et du phosphore sur la réactivité de l'acier – Lors de la production d'acier, du silicium ou de l'aluminium est ajouté pour éliminer l'oxygène. Ces aciers sont appelés aciers calmés. Étant donné que la teneur en silicium affecte la réaction de galvanisation à chaud, la teneur en silicium est toujours à prendre en considération pour les aciers à galvaniser. Les aciers calmés à l'aluminium adaptés à la galvanisation ont une faible teneur en silicium, inférieure à 0,03 %. Les aciers calmés au silicium avec une teneur en silicium supérieure à 0,14 % conviennent également bien à la galvanisation, mais donnent un revêtement plus épais que les aciers calmés à l'aluminium. La teneur en phosphore de l'acier influence également la réactivité, en particulier pour les aciers laminés à froid. Les autres éléments d'alliage de l'acier n'ont pas d'influence majeure sur le revêtement.

La gamme Sandelin – Les aciers dont la teneur en silicium + phosphore est comprise entre 0,03 % et 0,14 % sont appelés « aciers Sandelin » dans la terminologie de la galvanisation. Ces aciers sont soit à éviter, soit à utiliser des types particuliers de bains de galvanisation. Dans un bain de zinc conventionnel, la réaction entre ce type d'acier et le zinc est très forte et le revêtement devient épais et irrégulier, souvent avec une mauvaise adhérence. Ce sont les cristaux de la couche d'alliage la plus externe, la phase zêta, qui se développent sous forme de petits grains fins. Le zinc fondu diffuse rapidement entre les grains et la croissance du revêtement est très rapide. Si des bains de zinc avec des ajouts d'alliage appropriés ne sont pas disponibles, ce type d'acier est à éviter pour la galvanisation à chaud.

Des études ont montré que la limite inférieure de la gamme Sandelin est inférieure à ce qui avait été suggéré précédemment. Il a également été montré que la teneur en phosphore a une grande influence sur la réactivité des aciers laminés à froid. Ces études ont donné les recommandations suivantes :

Si l'aspect de la surface galvanisée est très important, par exemple dans les applications architecturales, l'expression recommandée pour l'acier laminé à froid est "silicium moins de 0,03 % et Si + 2,5 x P moins de 0,04 %".

Pour l'acier laminé à chaud, la teneur en silicium est encore plus critique, mais la teneur en phosphore a moins d'importance, et l'expression recommandée est "silicium moins de 0,02 % et Si + 2,5 x P moins de 0,09 %".

Cependant, dans la plupart des cas, un acier avec une teneur en silicium + phosphore inférieure à 0,03 % est adéquat et donne une finition de surface acceptable dans les conditions laminées à froid et à chaud.

Acier tué en aluminium – Les aciers calmés à l'aluminium contiennent également de faibles niveaux de silicium, ce qui est important pour la réactivité. Ces dernières années, l'acier calmé à l'aluminium avec une teneur en silicium ultra-faible, inférieure à 0,01 %, et une teneur en aluminium supérieure à 0,035 %, est devenu plus courant. Ces aciers ont de nombreuses propriétés positives en matière de coupe et de formabilité. Cependant, la faible teneur en silicium combinée à la forte teneur en aluminium rend les couches de zinc plus fines que celles indiquées dans les normes de galvanisation à chaud.

Si la galvanisation est effectuée dans un bain d'alliage de nickel, ce qui est courant aujourd'hui puisque le nickel est considéré comme apportant plusieurs propriétés positives, la réactivité est encore diminuée, avec pour résultat des couches plus minces. Un écart par rapport à la norme pour ces aciers peut être convenu entre le client et le galvaniseur. Si une dérogation ne peut être acceptée, ce type d'acier doit être grenaillé avant galvanisation.

Aspect du revêtement

La galvanisation à chaud des aciers à faible teneur en silicium ou en phosphore donne des revêtements de zinc légers et brillants. Dans les environnements extérieurs, la couleur de la surface passe au gris terne et clair après un certain temps. Les aciers dont la teneur en silicium est comprise entre 0,15 % et environ 0,22 % – 0,23 % donnent normalement des revêtements clairs et brillants. Une teneur en silicium d'environ 0,25 % peut donner des surfaces grises ou un réseau gris sur une surface autrement brillante. Si un bain de zinc allié au nickel est utilisé, la réaction entre le zinc et le fer est réduite et le revêtement est généralement brillant jusqu'à 0,22 % de pourcentage de silicium.

L'acier avec une teneur en silicium plus élevée (supérieure à 0,25 %) donne normalement des revêtements gris ternes, qui s'assombrissent avec l'augmentation de la teneur en silicium. La couleur gris foncé n'est qu'un effet esthétique, car la protection contre la corrosion est la même, voire meilleure, tant que l'épaisseur du revêtement est la même. Les revêtements gris foncé sont souvent plus épais que les revêtements brillants, car ils sont généralement plus grossiers en raison de la réactivité plus élevée entre le fer et le zinc, et offrent donc une protection contre la corrosion plus longue. La couleur du revêtement est déterminée par la proportion de cristaux de fer-zinc qui sont mélangés avec du zinc pur sur la surface extérieure du revêtement qui est le zinc le plus pur. Plus la surface est claire, plus la teneur en fer-zinc est élevée, plus la surface est foncée.

Lorsqu'un revêtement de zinc à haute teneur en fer se corrode, le fer est libéré et oxydé, ce qui peut donner à la surface une décoloration brun rougeâtre. La couleur brun rougeâtre augmente lorsqu'une plus grande partie du revêtement fer-zinc se corrode. Ainsi, une décoloration brun rougeâtre de la surface ne signifie pas que le revêtement de zinc a disparu.

Les revêtements de zinc avec une couche externe de zinc métallique pur et un aspect clair peuvent également développer une décoloration brun rougeâtre lorsque la couche de zinc pur s'est corrodée. Le temps de formation de la décoloration brun rougeâtre est plus long dans ce cas, en fonction de l'épaisseur de la couche de zinc pur. Sur les aciers ayant une teneur en silicium + phosphore supérieure à 0,03 %, la teneur en zinc pur est généralement de 30 % à 50 % de l'épaisseur totale du revêtement.

Processus de galvanisation en continu

Le processus de revêtement par immersion à chaud en continu est une méthode largement utilisée, développée à l'origine vers les années 1960 pour la galvanisation de produits tels que les tôles d'acier, les bandes et les fils. Le revêtement fondu est appliqué sur la surface de l'acier dans un processus continu. L'acier est passé sous forme de ruban continu à travers un bain de zinc fondu à des vitesses allant jusqu'à 200 mètres par minute. La taille de la tôle d'acier peut aller de 0,25 mm à 4,30 mm d'épaisseur et jusqu'à 1830 mm de largeur.

Ce processus continu de revêtement par immersion à chaud commence par le nettoyage de l'acier dans une unité de traitement qui utilise généralement un liquide alcalin combiné à un brossage, un rinçage et un séchage. Ensuite, l'acier passe dans le four de chauffage ou de recuit pour le ramollir et lui conférer la résistance et la formabilité souhaitées. Dans ce four de recuit, l'acier est maintenu sous atmosphère de gaz réducteur, composé d'hydrogène et d'azote, pour éliminer tout oxyde pouvant se trouver à la surface de l'acier. L'extrémité de sortie du four est reliée à une chambre à vide, connue sous le nom de « museau », au bain de revêtement en fusion pour empêcher tout air de réoxyder le produit en acier chauffé. Dans le bain, le produit en acier est envoyé autour d'un rouleau immergé et réagit avec le métal fondu pour créer le revêtement lié, puis retiré dans une direction verticale. Une fois le produit retiré du bain, de l'air à haute pression est utilisé pour éliminer tout excès de zinc fondu afin de créer une épaisseur de revêtement étroitement contrôlée. Ensuite, l'acier est refroidi pour permettre au métal de se solidifier sur la surface de l'acier, ce qui est fait avant que l'acier n'entre en contact avec un autre rouleau pour éviter de transférer ou d'endommager le revêtement.

Le processus d'immersion à chaud pour les produits en tôle est utilisé aujourd'hui pour fabriquer sept types différents de produits revêtus par immersion à chaud, y compris les produits galvanisés (zinc), recuits par galvanisation (90 % - 92 % de zinc et 8 % - 10 % d'alliage de fer), deux alliages de zinc et aluminium (55 % d'aluminium et 45 % d'alliage de zinc, et 95 % de zinc et 5 % d'alliage d'aluminium), deux alliages à base d'aluminium (100 % d'aluminium et 89 % – 95 % d'aluminium et 5 % – 11 % d'alliage de silicium), et le revêtement terne (85 % - 97 % de plomb et 3 % - 15 % d'alliage d'étain).

Processus de fabrication