Revêtement en émail sur acier

Revêtement émaillé sur acier

L'art et la science de la fusion de verres (maintenant connus sous le nom d'émaux de porcelaine ou simplement d'émaux) sur les surfaces des métaux remontent aux civilisations des anciens Égyptiens et Perses. La première utilisation était pour les bijoux où l'émail était fusionné à l'or. Au moyen-âge, la gamme des métaux susceptibles d'être vitrifiés progresse des métaux nobles aux métaux de base comme l'or suivi de l'argent, du bronze, du cuivre et, au début des années 1800, de la fonte. L'émail a été appliqué pour la première fois sur la tôle de fer et d'acier en Autriche et en Allemagne peu après 1850. Dans les années 1900, l'industrie de l'émail s'est développée rapidement, avec de nombreuses nouvelles applications telles que les appareils électroménagers, les chauffe-eau et les panneaux architecturaux.

Les procédés d'émaillage actuels se sont développés au cours du 20e siècle, à l'image des progrès de la sidérurgie, mais aussi au rythme des normes environnementales de plus en plus strictes. Aujourd'hui, l'émaillage de l'acier est devenu un procédé de haute technologie utilisant des matériaux très sophistiqués et des techniques de pointe. L'acier émaillé est un matériau qui répond aux exigences modernes de longévité, d'esthétique, d'hygiène et de respect de l'environnement. Cet art ancien a également trouvé de nouvelles applications dans l'électronique industrielle.

L'acier émaillé possède de nombreuses propriétés qui en font un matériau de premier choix pour de nombreuses applications. Ses caractéristiques résultent de la combinaison des propriétés de ses deux éléments constitutifs à savoir l'acier et l'émail. L'acier contribue à la résistance mécanique et à la formabilité, tandis que l'émail offre une durabilité et un bel aspect brillant.

L'émail est un revêtement inorganique essentiellement vitreux ou vitreux lié au substrat en acier par fusion thermique. Ce revêtement est appliqué pour la protection des produits en acier des environnements environnants. Ce revêtement offre non seulement un extérieur esthétique, mais offre également des propriétés techniques exceptionnelles, telles que la résistance mécanique de la surface émaillée, la multiplicité et la stabilité de la couleur, la résistance à la corrosion, la résistance à l'usure et à l'abrasion, la résistance chimique et thermique, la résistance aux chocs thermiques et au feu. , hygiène et facilité de nettoyage etc.

L'émail est essentiellement un verre à basse température de ramollissement allant de 510°C à 530°C. C'est un verre obtenu par fusion à haute température entre 1000°C et 1300°C. Les émaux sont normalement constitués d'un matériau réfractaire acide tel que le quartz , feldspath, argiles et mica. Afin de conférer aux pièces émaillées ses propriétés de durabilité, le verre de silice (SiO2) doit être modifié car il ne peut pas être utilisé tel quel. Son point de fusion est trop élevé, son coefficient de dilatation thermique est trop faible par rapport à celui de l'acier et son adhérence à l'acier est nulle. Par conséquent, divers additifs doivent être ajoutés afin d'obtenir l'émail. Selon la fonction ultime de l'émail, divers additifs pouvant être utilisés sont des pigments, des opacifiants, des argiles ou d'autres matériaux servant de défloculants et d'agents de flottaison, qui aident à suspendre les particules d'émail dans une solution aqueuse.

Constituants des émaux

Les différents constituants de l'émail peuvent être classés en cinq groupes principaux, selon les propriétés qu'ils confèrent à l'émail. Ce sont (i) des réfractaires, (ii) des fondants, (iii) des agents d'adhérence, (iv) des opacifiants et (v) des agents colorants.

Les réfractaires confèrent à l'émail une structure amorphe, et donc une résistance mécanique. Ceux-ci incluent, par exemple, l'alumine (Al2O3), qui sert à abaisser le coefficient de dilatation, à augmenter la résistance à la température, aux produits chimiques et à l'abrasion, et à faciliter l'action des opacifiants.

Les flux abaissent le point de fusion et la température de cuisson et augmentent le coefficient de dilatation. Les réfractaires sont mis à réagir avec les fondants pour former du verre. Les fondants sont principalement composés de borax (tétra-borate de sodium sous sa forme anhydre (Na2B4O7) ou sous sa forme hydratée (Na2B4O7, 10 H2O)) et d'oxydes alcalins tels que les oxydes de sodium (Na2O), de potassium (K2O), de lithium (Li2O) , calcium (CaO), magnésium (MgO) et strontium (SrO). Ces constituants produisent des borosilicates de sodium, de potassium, de lithium, de calcium, de magnésium ou de strontium, qui ont un point de fusion plus bas que le SiO2 (environ 1400°C au lieu de 1720°C). Le point de fusion peut également être abaissé en ajoutant du fluor (F2) ou du trioxyde de bore (B2O3). Les flux, tels que les oxydes alcalins, augmentent le coefficient de dilatation en remplissant les "vides" dans la structure de la silice.

Les agents d'adhérence sont des oxydes métalliques qui sont impliqués dans des réactions redox chimiques pour favoriser l'adhérence entre la surface de l'acier et le revêtement d'émail. Ces réactions impliquent également le fer (Fe) et le carbone (C) de l'acier, ainsi que l'oxygène atmosphérique (O2). Les agents d'adhérence sont présents dans l'émail de fond, principalement sous la forme d'oxyde de molybdène (MoO), d'oxyde de cobalt (CoO), d'oxyde cuivrique (CuO), d'oxyde de manganèse (MnO2) et d'oxyde chromique (Cr2O3). L'oxyde de nickel (NiO) est certainement l'agent d'adhésion le plus efficace. Cependant, les producteurs d'émail ont interdit son utilisation pour des raisons liées à la sécurité au contact alimentaire et à la conformité REACH.

Les opacifiants et les colorants apportent des qualités visuelles et tactiles aux pièces émaillées. Les opacifiants servent à augmenter l'opacité de l'émail et sont présents dans l'émail de couverture. Les opacifiants les plus courants sont le dioxyde de titane (TiO2), l'oxyde d'antimoine (Sb2O5), l'oxyde de zirconium (ZrO2) et l'oxyde d'étain (SnO).

Les colorants sont obtenus en combinant des oxydes minéraux. La couleur de l'émail dépend du type de colorant, de sa concentration dans l'émail, de la composition chimique de l'émail et des conditions de cuisson dans le four d'émaillage. Le procédé le plus courant pour le colorant est qu'il doit être mélangé mécaniquement sous forme de fines particules avec l'émail lors de l'étape de broyage, avant application sur le support en acier.

Types d'émaux

Il existe différents types d'émaux. Les émaux ont des compositions différentes selon le type de support à revêtir et selon le procédé d'émaillage utilisé. La composition des émaux est variée afin d'adapter la température de cuisson de l'émail au substrat. Plus la température de cuisson est élevée, meilleure est la qualité des pièces émaillées. En ce qui concerne l'acier, cependant, la température de cuisson est limitée par le substrat. A titre d'exemple, les changements de phase dans l'acier sont à prendre en compte. De plus, le coefficient de dilatation de l'émail doit être compatible avec celui du support. Les différents types d'émail pour l'acier sont (i) l'émail de fond, (ii) l'émail autonettoyant et (iii) l'émail de couverture. .

L'émail de fond contient des oxydes métalliques (oxydes de Co, Cu), qui favorisent l'adhérence de l'émail à l'acier en créant des alliages avec le Fe de l'acier. Les oxydes métalliques étant de couleur foncée, la couche de fond blanche n'existe pas. Il existe des émaux de fond plus réactifs qui contiennent une proportion plus élevée d'oxydes métalliques. Cela évite d'avoir à décaper l'acier avant l'émaillage. Ces émaux sont utilisés par exemple pour le procédé d'émaillage bicouche/monocuisson. L'émail de fond protège également contre la corrosion de la partie émaillée. De plus, selon le type de pièce à émailler, d'autres constituants doivent être ajoutés pour obtenir (i) des propriétés de résistance aux acides (cavités de four, lèchefrites) par l'ajout de TiO2, (ii) des propriétés de résistance aux alcalis (sanitaire vaisselle, machines à laver) par l'ajout de ZrO2, et iii) une meilleure résistance à la corrosion pour les applications de chauffe-eau par l'ajout de ZrO2 et Al2O3.

Les émaux autonettoyants sont utilisés dans les fours domestiques et permettent d'éliminer les graisses produites lors de la cuisson des aliments. Il existe deux types d'émaux autonettoyants, à savoir (i) catalytique et (ii) pyrolytique. Le nettoyage catalytique a lieu pendant que le four fonctionne (généralement à environ 200 degrés C). L'émail contient des oxydes qui catalysent la dégradation des graisses, formant de l'eau et du CO2 (dioxyde de carbone). De plus, ce type d'émail est très réfractaire, donc poreux, ce qui a pour effet d'augmenter la surface de contact entre l'émail et la graisse, facilitant ainsi son élimination par la réaction CxHyOz + catalyseur =yH2O (g) + xCO2 (g). L'efficacité de cette réaction diminue avec le temps du fait du colmatage progressif des pores. Le nettoyage pyrolytique a lieu lorsque le four est vide, à environ 520°C. Les graisses et les résidus qui se déposent sur les parois lors de la cuisson sont brûlés à cette température, ne laissant qu'un dépôt de C qui peut être essuyé. La réaction qui a lieu est CxHyOz + chaleur =xC + yH2O (g). Ce type d'émail a un point de ramollissement supérieur à la température de pyrolyse. Il est brillant, non poreux et très résistant aux acides et aux alcalis.

Les émaux de recouvrement confèrent aux pièces émaillées leur qualité esthétique et contribuent également à augmenter leur résistance chimique. Comme ces émaux ne contiennent absolument aucun agent d'adhérence, ils ne peuvent en aucun cas être utilisés seuls sur un support métallique.

Production d'émail

Il y a plusieurs étapes dans la fabrication de l'émail. La première étape consiste à vérifier, peser et mélanger les différents constituants de l'émail qui peuvent aller jusqu'à 15. Vient ensuite l'étape de fusion. Le processus de fusion a pour but d'homogénéiser la structure amorphe finale de l'émail et d'abaisser la température de cuisson. Cela nécessite que le «verre» soit fondu à une température comprise entre 1100 degrés C et 1300 degrés C, en fonction de la composition souhaitée de l'émail. Le procédé le plus courant consiste à utiliser un four tunnel (à gaz ou électrique), où le mélange est introduit à une extrémité et ressort à l'autre. Le déplacement dans le four se fait par gravité. Le mélange reste dans le four environ une heure.

A sa sortie, il est refroidi rapidement, d'abord par passage dans un laminoir refroidi à l'eau pour former une feuille de verre, puis dans un refroidisseur. Le broyage termine le cycle de refroidissement. Ce procédé de trempe rapide, à partir d'une température élevée, fixe la structure du verre et évite toute séparation de phases. Un autre procédé de fusion consiste à utiliser un four rotatif dans lequel les constituants sont versés, mélangés et chauffés. L'émail liquide est ensuite versé dans une fosse et trempé à l'eau. Après refroidissement et broyage, on obtient une fritte d'émail.

La fritte d'émail ne peut pas être utilisée telle quelle. Il doit d'abord être mélangé avec d'autres ingrédients, puis broyé. L'émail peut également être appliqué sous forme liquide. Dans ce cas, après l'ajout de certains ingrédients (suspension, réfractaire, colorants, électrolytes et opacifiants), la fritte d'émail est broyée et mélangée à de l'eau pour former une bouillie. Cette suspension est ensuite utilisée pour des applications de revêtement par trempage ou de pulvérisation. Les émailleurs, qui réalisent de longues séries en une seule couleur, sont de plus en plus réticents à préparer eux-mêmes l'émail. Cela a conduit à l'introduction de la poudre «prête à l'emploi» dans les années 1980 pour simplifier la préparation du lisier. La poudre est préparée par les producteurs d'émail en ajoutant des produits spécifiques avant broyage. Les émailleurs n'ont qu'à ajouter des colorants (facultatif) avant de mélanger la poudre avec de l'eau pour obtenir le coulis.

L'émail peut également être appliqué sous forme de poudre, obtenue par broyage de la fritte d'émail. Le temps de broyage est déterminé expérimentalement. La poudre broyée doit ensuite être tamisée pour se débarrasser des grumeaux et résidus divers, puis passée dans un séparateur magnétique (aimant permanent ou électro-aimant) pour éliminer les éventuelles particules de fer de la poudre. Les particules de fer ont tendance à créer des "trous" dans l'émail, ce qui réduit la protection anticorrosion de l'acier. Enfin, les grains d'émail sont recouverts de silicium, leur permettant d'adhérer au substrat d'acier entre les applications et les étapes de cuisson. La poudre d'émail obtenue ne nécessite aucun additif ni traitement supplémentaire côté émailleur et peut être directement utilisée dans les pistolets à poudre. Il faut un assez bon investissement pour mettre en place une unité de poudre, car elle doit être électrostatique pour être financièrement viable. Cependant, ce procédé est plus économique à long terme.

Le processus d'émaillage

Le processus d'émaillage consiste à appliquer et à cuire une ou plusieurs couches d'émail sur une ou les deux faces d'un substrat en acier approprié. Un émaillage réussi se caractérise par (i) une bonne adhésion de l'émail à l'acier, et (ii) un bon aspect de surface après cuisson de l'émail. La teneur en C de l'acier peut entraver le processus d'obtention de ces deux propriétés. La teneur en C de l'acier est importante pour assurer l'adhérence de l'émail. Cependant, si la teneur en C est trop élevée, cela peut nuire à l'aspect de surface de l'émail en raison du dégagement de CO2 gazeux et de CO (monoxyde de carbone) produits lors de la cuisson. Cette contradiction explique la variété des procédés d'émaillage qui existent.

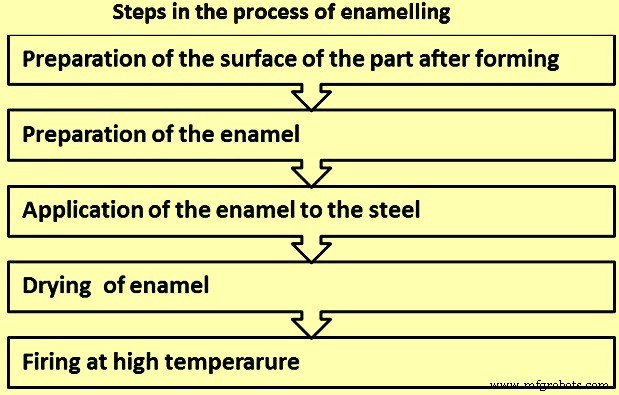

Le processus d'émaillage comprend normalement plusieurs étapes (Fig 1) à savoir (i) la préparation de la surface de la pièce après formage, (ii) la préparation de l'émail, (iii) l'application de l'émail sur l'acier, (iv) le séchage, et (v) cuisson à haute température. Il existe plusieurs procédés d'émaillage, selon le type de pièce et l'aspect final recherché. Ces procédés sont (i) l'émaillage sur support acier laminé à chaud, (ii) l'émaillage conventionnel (deux couches/deux cuissons), (iii) l'émaillage fond de teint (une couche/une cuisson), (iv) l'émaillage blanc direct, et (v) émaillage à deux couches/une seule cuisson.

Fig 1 Étapes du processus d'émaillage

Préparation de surface avant émaillage – Le but du traitement de surface est d'obtenir une surface compatible avec le procédé d'émaillage. Le traitement de surface comprend plusieurs étapes. Le nombre d'étapes diffère selon le procédé d'émaillage utilisé. Les différentes étapes de traitement de surface sont (i) le grenaillage, (ii) le dégraissage, (iii) le rinçage, (iv) le décapage, (v) le rinçage à l'acide, (vi) le dépôt de nickel, (vii) le rinçage, (viii) la neutralisation, et (ix) séchage.

Le but du traitement de grenaillage du substrat en acier laminé à chaud est d'augmenter la rugosité de surface de l'acier. Cela permet une meilleure incrustation de l'émail, car pendant le cycle de cuisson de l'émail, les réactions chimiques émail-métal sont favorisées par la surface de contact plus élevée qui en résulte, augmentant ainsi l'adhérence de l'émail à l'acier. Avec les pièges chimiques à hydrogène (H2) créés lors de la production d'acier, cela améliore la résistance au défaut connu sous le nom d'« écailles de poisson ». Le grenaillage est effectué sur un substrat en acier non huilé pour éviter la contamination de la grenaille. Si la grenaille est contaminée par de l'huile, elle est moins efficace et salit la surface de l'acier. Cette salissure peut entraîner le rejet de l'émail lorsqu'un procédé d'application humide doit être utilisé.

Le but du dégraissage est d'éliminer les matières exogènes telles que les huiles antirouille, les huiles d'étirage et divers types de poussières présentes à la surface de l'acier et provenant des étapes précédentes. C'est donc une étape très importante dans le processus de préparation de surface. Les différents paramètres qui doivent être vérifiés sont (i) le type d'agent dégraissant, (ii) la température de dégraissage, qui doit être comprise entre 60 deg C et 90 deg C, selon le procédé utilisé, (iii) la concentration de dégraissant agent normalement compris entre 45 grammes par litre (g/l) et 50 g/l, (iv) pH des bains de dégraissage, (v) temps de traitement consistant en 15 minutes d'immersion et quelques minutes de pulvérisation, et ( vi) action mécanique éventuelle (agitation du bain ou pression de pulvérisation).

Le procédé de dégraissage alcalin est le procédé le plus utilisé. Les solutions alcalines peuvent avoir trois actions physico-chimiques différentes à savoir (i) une action de saponification où les corps gras sont dissous en présence d'une solution aqueuse de soude ou de potasse, formant des savons solubles, (ii) une action d'émulsification où les corps gras sont dispersés en fines gouttelettes par phosphates ou silicates, et (iii) action de diminution de la tension superficielle où les molécules de graisse sont enrobées d'agents organiques, ce qui affaiblit les liaisons entre elles et le substrat en acier.

Deux méthodes sont employées qui sont (i) l'immersion (ou trempage) et (ii) la pulvérisation. Dans le cas du dégraissage par immersion, plusieurs bains sont disposés en série. L'action mécanique (agitation du bain, pression de pulvérisation) augmente l'efficacité du dégraissage. Un dégraissage insuffisant provoque des défauts de surface, démontrant l'importance de contrôler les conditions dans lesquelles ce processus est effectué. Une autre chose à laquelle il faut faire attention est le phénomène de résinification de l'huile sur la pièce à dégraisser, qui lorsqu'il est exposé à la lumière rend le dégraissage très difficile, voire impossible. Enfin, les défauts de surface de l'acier (rayures, pores, etc.) peuvent piéger des résidus d'huile qui peuvent former des gaz lors du cycle de cuisson de l'émail.

Le rinçage suit le dégraissage et s'effectue en une ou plusieurs étapes telles que (i) un seul rinçage à l'eau chaude (à des températures de 60°C à 70°C) s'il doit y avoir des traitements de surface ultérieurs (décapage, etc.), ( ii) un rinçage à chaud, un rinçage à froid et un rinçage final à l'eau DM (déminéralisée) s'il n'y a pas d'autre processus de traitement de surface.

Le décapage de l'acier est réalisé dans le but d'attaquer la surface de l'acier afin d'augmenter sa micro-rugosité et donc sa réactivité. Cela favorise l'adhérence de l'émail. Le décapage est généralement réalisé à l'aide d'acide sulfurique concentré (H2SO4) et l'effet est principalement centré sur les joints de grains. L'intensité du décapage est mesurée par la perte de fer (Fe). Selon le procédé utilisé pour l'émaillage, le décapage peut être léger avec une perte de Fe de l'ordre de 5 grammes par mètre carré (g/m²) par face ou fort avec une perte de Fe de l'ordre de 25 g/m² par face. La réaction chimique qui a lieu lors du décapage est fer + acide sulfurique =fer en solution dans l'acide + hydrogène gazeux (Fe + H2SO4 =FeSO4 + H2).

Pendant le processus de décapage, les conditions standard consistent en (i) une température du bain acide à environ 75 deg C, (ii) une concentration en H2SO4 à environ 7 %, (iii) un temps de décapage compris entre 10 minutes et 15 minutes, et (iv) concentration de Fe dans le bain de décapage autour de 2 g/l. La moindre variation par rapport à ces conditions standards peut entraîner une variation significative de la perte de Fe, et donc de l'adhérence de l'émail.

L'analyse chimique de l'acier est également un paramètre extrêmement important pour le contrôle de la perte de fer. Certains éléments comme le phosphore, le cuivre ou le molybdène ont une influence majeure sur sa valeur. Il est donc primordial de contrôler avec précision la concentration des différents éléments chimiques dans l'acier. Dans le cas de l'émaillage blanc direct, le décapage est l'étape clé pour obtenir des pièces de bonne qualité. Après décapage, le motif de surface observé varie en fonction de la perte Fe mesurée.

Dans le cas d'un émaillage blanc direct, il est indispensable que du nickel se dépose sur la pièce après décapage pour assurer une bonne adhérence de l'émail blanc sur l'acier. La quantité de nickel pouvant se déposer sur une pièce à une température donnée, le temps de dépôt du nickel et la concentration en nickel dans le bain varient en fonction du pH. La quantité maximale est atteinte au niveau de pH de 2,8. Cependant, il a été constaté qu'après le décapage, le pH à la surface de la pièce est inférieur à 1. Si le rinçage n'est pas effectué après le décapage, le pH reste trop bas et le dépôt de nickel insuffisant. Si la pièce est rincée à l'eau, le résultat reste le même. Ainsi, le but du rinçage acide est d'augmenter le pH de la pièce, sans dépasser la valeur optimale.

Le nickel joue un rôle important dans le processus d'émaillage blanc direct en favorisant l'adhérence de l'émail. Si nécessaire, il peut être utilisé en petite quantité dans les procédés conventionnels (nickel flash). La méthode populaire utilisée pour déposer le nickel est la précipitation du nickel métallique par déplacement des ions Fe comme représenté par l'équation 2Fe + NiSO4 + H2SO4 =2FeSO4 + Ni + H2. Pendant le processus de dépôt de nickel, les conditions standard consistent en (i) NiSO4 dans la plage de 12 g/l à 15 g/l, (ii) niveau de pH à 2,8, (iii) température à 70 deg C, et (iv) temps à 7 minutes. Les conditions de dépôt du nickel ont une influence significative sur la quantité de nickel déposée. Une légère variation peut avoir de sérieux effets sur l'adhérence de l'émail.

Pour que le procédé d'émaillage blanc direct produise un émail avec une bonne adhérence et un bel aspect, il est indispensable qu'il existe une combinaison optimale entre la perte de Fe à obtenir (de l'ordre de 25 g/m² à 50 g/m²) et la quantité de nickel déposé (dépôt de nickel de l'ordre de 1 g/m² à 2 g/m² par face).

Le rinçage final a pour but d'éliminer toute trace d'acide encore présente à la surface de la pièce. Deux bains sont généralement utilisés pour le rinçage final. Le premier bain a des paramètres de valeur de pH dans la gamme de 2,5 à 3,2 et la température dans la gamme de 30 degrés C à 35 degrés C. Le rinçage est effectué pendant 7 minutes. Le deuxième bain a des paramètres de pH compris entre 3,5 et 4 et une température d'environ 25 deg C. Le rinçage est également effectué dans le deuxième bain pendant 7 minutes.

Le but de la neutralisation est d'éliminer complètement tout résidu acide. Le bain de neutralisation a des paramètres de pH compris entre 10,5 et 11,5 et une température d'environ 70 deg C. La neutralisation se fait également pendant 7 minutes.

Une fois la préparation de surface terminée, les pièces sont à sécher pour éviter qu'elles ne rouillent avant l'émaillage.

Application d'émail – L'émail peut être appliqué par voie humide ou sèche. Il existe de nombreuses méthodes d'application de l'émail par voie humide. Ces méthodes sont décrites ci-dessous.

Dans le cas du revêtement par trempage, les pièces à revêtir sont plongées dans une pâte d'émail (mélange de poudre d'émail et d'eau) dont la densité et la viscosité sont étroitement contrôlées. Les pièces sont ensuite suspendues pour permettre à l'excès d'émail appliqué de s'égoutter, assurant ainsi une épaisseur de revêtement uniforme. Ce procédé est fréquemment utilisé pour des pièces de forme complexe, telles que des cavités de four. Un inconvénient de ce procédé est qu'un affaissement de l'émail peut se produire. Une variante du revêtement par trempage, la méthode «dip and shake», qui consiste à déplacer les pièces autour d'axes différents lorsqu'elles sortent du bain, minimisant ainsi l'affaissement et l'épaisseur excessive du revêtement d'émail.

En cas de procédé de revêtement par flux, le procédé consiste à pulvériser toute la surface de la pièce avec de l'émail à travers une ou plusieurs buses rondes.

En cas de projection assistée par air, l'émail est projeté sur les pièces à revêtir à l'aide d'un pistolet alimenté par un jet d'air comprimé à une pression allant de 3 kg/cm² à 4,5 kg/cm². Le processus est généralement réalisé dans une cabine, les pièces étant suspendues sur un tapis roulant métallique. La pulvérisation manuelle nécessite des opérateurs très expérimentés afin d'éviter l'affaissement et l'épaisseur excessive de la couche d'émail. Ce processus peut être automatisé et a tendance à être réservé à de courtes séries de production.

En cas de procédé de pulvérisation électrostatique, un différentiel de charge est appliqué entre l'émail chargé négativement et les pièces chargées positivement à revêtir. Le pistolet d'émaillage est constitué d'un tube central par lequel passe l'émail, entouré d'une buse annulaire par laquelle l'air de pulvérisation passe plus vite que le jet d'émail. Cette différence de vitesse provoque l'atomisation de la bouillie d'émail en fines gouttelettes. A la pointe du pistolet, les gouttelettes traversent une atmosphère ionisée par un champ électrique et se chargent négativement avant de se déposer sur la pièce à émailler. Une fois les premières couches appliquées, les gouttelettes sont de moins en moins attirées vers la pièce et une force répulsive apparaît. Cela s'oppose à la force d'attraction jusqu'à ce que l'équilibre soit atteint, contrôlant ainsi l'épaisseur du revêtement. Le revêtement d'émail qui en résulte est uniforme et les pertes sont minimisées.

Le procédé d'électrophorèse également connu sous le nom d'émaillage par trempage électrostatique ou procédé ETE (Elektro-Tauch-Emaillierung) est principalement utilisé pour l'émaillage blanc direct. Des particules d'émail, en suspension colloïdale dans une solution saline, sont véhiculées sous l'effet d'un champ électrique. Ces particules se chargent négativement en surface et sont transportées jusqu'à l'anode de la cellule électrolytique, qui est la partie à émailler. Ce procédé permet d'obtenir une épaisseur d'émail très homogène (limitation automatique du dépôt) et un aspect de surface exceptionnel. C'est une technique très efficace pour les pièces plates. Les inconvénients du procédé sont (i) qu'il s'agit d'un procédé coûteux, (ii) qu'il nécessite l'utilisation d'une cathode ayant la forme de la pièce à émailler, et (iii) que le contrôle des propriétés électriques de la pâte d'émail est assez complexe. .

L'application de l'émail par voie sèche se fait par projection électrostatique de poudre. Le principe de la pulvérisation électrostatique de poudre est le même que pour la méthode humide. Un champ électrique se forme entre l'électrode de buse et la pièce à émailler. Les particules d'émail, propulsées hors du pistolet par un courant d'air, se chargent négativement, migrent vers la pièce à émailler (électrode positive) et s'y déposent. Une fois la première couche déposée, les particules commencent à perdre leur force d'attraction. Une force répulsive est alors générée. Lorsque celle-ci devient égale à la force d'attraction, les particules ne se déposent plus. Ce procédé permet ainsi d'obtenir une couche d'émail uniforme et limite automatiquement son épaisseur.

Les particules d'émail sont à enrober (enveloppe organique, généralement du silicium) afin d'éviter leur hydratation qui peut avoir pour effet de diminuer leur résistance électrique, empêchant ainsi un dépôt correct d'émail sur la pièce. La qualité du revêtement organique, la granulométrie et la rhéologie de la poudre sont des facteurs clés pour obtenir un dépôt d'émail homogène et un bel aspect de surface après cuisson. Ce processus est très efficace pour les pièces plates, mais il est plus difficile d'émailler les pièces creuses - par ex. cavités du four – à cause de l'effet cage de Faraday. Le processus offre plusieurs avantages tels que (i) la réduction des déchets, (ii) les économies de matériaux et (iii) l'uniformité de l'épaisseur du revêtement.

Séchage et cuisson de l'émail – Le séchage de l'émail est une étape vitale après l'application humide de l'émail. L'humidité, qui représente 40 à 50 % de la masse déposée, peut en effet provoquer un retrait localisé de l'émail lors de la cuisson. L'enrobage sec obtenu est appelé "biscuit". Le séchage à l'air n'est pas souhaitable car les pièces peuvent être contaminées par des particules de poussière dans l'air et de l'humidité résiduelle peut rester dans l'émail, favorisant la formation de défauts en « écailles de poisson ». Les séchoirs ou les fours doivent être utilisés à une température comprise entre 70 °C et 120 °C. Le séchage par rayonnement infrarouge ou par convection est le moyen le plus sûr de préparer les pièces pour la cuisson.

La cuisson de l'émail est généralement effectuée dans une plage de température de 780°C à 850°C, ce qui est bien au-dessus de la température de ramollissement de l'émail (500°C à 600°C). Elle peut être réalisée dans un four à caisson ou dans un four continu à tunnel. Le temps et la température de cuisson dépendent de l'épaisseur de l'acier et du type d'émail. La cuisson s'effectue en atmosphère oxydante.

Les fours à caisson sont normalement utilisés pour les petites séries de production et les petites pièces. Les fours tunnels sont rectilignes, en forme de U ou de L et conviennent aux grandes séries de production. Ils sont divisés en trois zones composées de zones de préchauffage, de cuisson et de refroidissement. Cela permet une augmentation et une diminution contrôlées de la température. Les pièces, disposées sur des berceaux, traversent ces sections, suspendues à un convoyeur. Des joints d'étanchéité à l'air, situés à l'entrée et à la sortie du four, évitent les déperditions de chaleur. Les fours sont principalement à tubes radiants électriques ou à gaz. Les éléments chauffants sont disposés sur les parois et le fond du four. L'énergie thermique est transmise aux pièces par rayonnement et convection.

Mécanismes d'adhérence de l'émail à l'acier

L'adhésion de l'émail à l'acier non revêtu est obtenue au moyen de réactions chimiques qui ont lieu pendant les cycles de cuisson et de refroidissement. Le processus peut être divisé en quatre étapes.

Dans la première étape qui va jusqu'à 550°C, l'humidité et l'O2 présents dans l'air pénètrent dans l'émail poreux et oxydent le Fe de l'acier. Ceci provoque la formation d'une couche d'oxyde de fer à l'interface émail/acier. L'H2 atomique issu de la décomposition de H2O diffuse dans l'acier, se recombine en H2 moléculaire et comble les trous de l'acier. La solubilité de H2 dans l'acier augmente avec la température.

Dans la deuxième étape qui se situe dans la plage de température de 550°C à 830°C, l'émail se ramollit puis fusionne, formant une couche semi-perméable. Ceci réduit les échanges gazeux avec l'atmosphère du four. L'oxyde de fer présent à l'interface émail/acier est dissous par l'émail.

La troisième étape se situe autour de 830°C. A cette température, des réactions redox chimiques ont lieu entre la couche d'oxyde de fer à l'interface émail/acier, les oxydes métalliques de l'émail et le C de l'acier. Les alliages Fe-Co précipitent à l'interface émail/acier. Celles-ci sont au cœur de l'adhésion de l'émail à l'acier. L'adhérence est favorisée par la rugosité de l'acier. L'O2 dissous se recombine avec le C dans l'acier, libérant du CO/CO2 gazeux. L'intensité de ces rejets doit être surveillée. La quantité de H2 dans l'acier est au maximum.

La quatrième étape consiste en un refroidissement. L'émail se solidifie, stoppant les échanges gazeux. La solubilité de H2 dans l'acier diminue lorsque la température baisse. L'acier devient sursaturé et H2 s'accumule sous la couche d'émail. Une quantité excessive de H2 à l'interface provoque des défauts en "écailles de poisson".

Défauts de revêtement en émail

Les défauts qui entraînent un rejet concernant les normes de qualité pour la production de matériaux revêtus d'émail sont appelés défauts d'émail. Ces défauts peuvent être des interruptions localement limitées de la compacité ou de la structure du revêtement de type verre. Lorsque les revêtements en émail sont discutés, les processus de réparation ou de recyclage sont assez difficiles à mettre en œuvre pour les revêtements en émail défectueux. Alors que la formation de défauts peut souvent être attribuée à une combinaison de plusieurs paramètres défavorables, ce qui conduit à un nombre pratiquement infini de défauts individuels, très souvent un facteur domine un type de défaut typique. Par conséquent, les défauts sont classés dans les groupes indiqués ci-dessous en fonction des matériaux de base sous-jacents et des processus d'application.

Écailles de poisson – These are steel-related defects which are half-moon shaped cracks in ground or cover coats, which occur immediately or even hours or days after the firing operation. These defects can occur individually with a typical size of 1 mm to 5 mm in diameters. The defects are the result of H2 diffusion through the steel and into the enamel layer. The defects only occur on pieces enamelled on both sides. The H2 is formed at the steel surface during firing according to the reaction Fe + H2O =FeO + H2. H2 is dissolved in atomic form and after cooling remains in the steel as supersaturated solution. The separation of H2 from the steel takes place by recombination to molecules at the steel/enamel phase boundary, then building in pressures of upto 200 kg/sq cm, which causes scaling.

Poor adhesion – Adhesion of the enamel coating is explained with two basic adhesion mechanism namely (i) chemical theory, and (ii) mechanical theory. Chemical theory indicates that a continuous shift of the type of bond is to be achieved in the region of the phase boundary from the metallic bond of the base metal via an oxide adherence layer to the ionic bond of the enamel layer. Mechanical theory is defined by the prerequisite for good adherence is roughening of the interface surface leading to a tight mechanical clinging of the enamel to the steel surface. The adherence of the enamel coat can be ascertained by destroying it by means of mechanical deforming. Poor adherence of the enamel is a very severe quality issue spoiling appearance which can lead to rapid destruction of the steel/enamel composite. Poor adherence can have very different origins, ranging from non-suited steel grades over poor pre-treatment, application of enamels with too low cobalt/nickel oxide content to under- or over-firing.

Blisters – Blisters are hollow holes through the fired enamel, having a diameter of upto 1 mm, which can remain intact in the enamel surface, but can also blow off leaving a funnel shaped recess. The common cause of this defect, also called re-boiling or C boil, is a local strong gas development during firing, with the gas containing H2 as well as CO. Pickling residues, through their (gaseous) decomposition products can bring up very heavy boiling-up with enamel and steel. Due to the diffusion of the H2 thus arising, impurities can also be observed on the opposite side of the sheet steel. Often, blisters are observed with hollow ware where in sealed rings or badly shaped handles obstinate residues of pickling acid accumulate.

Impurities – Impurities in base coat enamelling can range from sheet steel contamination to scale deposits. Often, it is very difficult and time consuming to find the origin because impurities can be introduced in all steps of the enamelling process. The most frequent ones are (i) fine iron particles from cutting and welding, (ii) residues from pre-treatment agent, (iii) coarse particles from milling and balls (white spots), (iv) coarse (ungrounded) mill additions, (v) dust from cover coat enamel, and (vi) scale deposit from firing tools.

Burn-offs – Burn-offs are localized areas of iron oxide eruptions through the enamel coating. The main causes for these defects are a too thin enamel thickness or an insufficient amount of refractory mill additions. In the first case, the excess iron oxide which is not solubilized in the base enamel penetrates from the phase boundary to the surface.

Properties of enamelled steels

Enamelled steel has several useful properties which are mainly due to the vitreous nature of the enamel. The chemical composition of enamel differs according to its end use for fully meeting the required characteristics. The properties are given below.

Enamel adhesion – The enamel is to adhere to the steel substrate for ensuring that the enamelled steel has the required properties for every end use. Adhesion is determined by means of an impact test, which involves deforming a sample of enamelled sheet using a hemispherical punch by dropping a 1.5 kg weight onto the punch from a height appropriate for the thickness of the steel substrate. The degree of adhesion is determined by comparison with reference photos. The value assigned ranges from 1 (very good adhesion) to 5 (very poor adhesion).

Corrosion resistance – Enamel is a coating which provides steel with outstanding corrosion resistance, even at high temperatures. Enamelled surfaces are non-porous and hence impermeable to all liquids. Salt spray tests performed on enamelled parts with a cold rolled or aluminized steel substrate show that enamelled parts can withstand salt spray for over 500 hours without showing any signs of red rust. Tests carried out by the Porcelain Enamel Institute have shown that enamelled panels can go for 30 years without any signs of corrosion on the steel substrate.

Chemical resistance of enamel – The chemical properties of enamel can be custom-made to the environment in which it is to be used. Enamel thus has extremely good resistance to chemicals (acids, alkalis, detergents and organic solutions). Enamelled steel is also extremely resistant to atmospheric attack. Hence, rain, atmospheric pollution (sulphur dioxide, nitric oxide), salt-laden coastal atmospheres, ultra-violet (UV) radiation and sudden changes in temperature do not lead to any changes in the appearance, colour or gloss of the enamelled surface.

Mechanical strength of the surface – Like glass, the surface of enamelled steel is very hard, which means that it is extremely resistant to scratching, abrasion, impact and wear. Hardness of the enamelled steels is between 5 and 7 on the Mohs scale. One of the advantages of the surface hardness of enamelled steel is that it is extremely resistant to abrasion. Abrasion resistance is determined by means of a friction test.

High and low temperature stability – Because of the vitreous nature, enamelled surfaces have outstanding temperature stability. Some applications of enamelled steels require operating temperatures of around 450 deg C to 500 deg C. Enamelled steel can also be subjected to temperatures of minus 60 deg C without any adverse effects on the enamel.

Thermal shock resistance – Enamel coatings can withstand wide temperature differences in excess of 100 deg C without suffering any damage. Hence, it can be used in applications where there are such variations.

Fire resistance – A flame or any other heat source does not cause any damage to an enamelled surface. Further, enamel coatings do not produce any toxic fumes in the event of prolonged exposure to heat. The fire resistance of enamelled panels is classified as A1.

Hygiene and ease of cleaning – The smooth, hard vitreous surface of enamelled steel has no pores or cracks. This prevents the growth of bacteria and the accumulation of dust. Hence, enamelled steel can be used in sensitive areas. Further, enamelled steel is a food-grade material which does not give off odours. Also, enamelled surfaces are very easy to clean. The smooth, sealed surface of enamel and its exclusively mineral composition mean that commercially available solvents can be used for cleaning purposes, making it much easier and less expensive to clean.

Colour stability – Enamelled steel comes in an almost infinite range of colours, patterns and textures with a gloss, semi-matt or matt finish. In addition, it is possible to reproduce any image with extreme accuracy by screen printing, e.g. signs, posters, works of art or photographs. If the process is performed at a high temperature, these images last as long as the rest of the enamelled panel. Since the colours are created using mineral pigments, they display considerable stability over time. One particular feature is that they are not sensitive to UV radiations.

Uses of enamelled steel

Enamelled steels can be used both for indoor and outdoor applications. Domestic uses of enamelled steel include (i) sanitary wares, (ii) electric water heaters, and (iii) domestic appliances and cookware.

Enamelled steel is, in fact, the only material capable of withstanding the many stresses to which domestic appliances are subjected, particularly in cooking applications. Hence, it has become indispensable for specific applications where it is unrivalled because of its many useful properties. Some of these useful properties are (i) better resistance to scratching and abrasion, (ii) enamelled steel neither retains nor absorbs odours, hence it cannot impart them, (iii) resistant to products normally used in the kitchen, whether they be acidic or alkaline, (iv) excellent corrosion resistance, (v) flame-resistant and can withstand a high temperature, (vi) safe for contact with food and prevents the growth of bacteria, (vii) very resistant to steam, hence can be readily used for this cooking method, and (viii) outstanding aesthetic qualities.

Enamelled steel has many applications in construction. It can be used as a cladding for buildings or tunnels and in the interiors of public places, such as train and metro stations, airports and other buildings, as a wall-covering and for false ceilings, partitions and lifts. Enamelled steel is also an outstanding material for fitting out clean rooms.

Enamelled steel is the ideal solution for outdoor applications since it is weather and UV radiation resistant, with virtually unlimited scope for decoration. Enamelled panels are particularly suitable for separation walls or for cladding more traditional brickwork buildings. They are prefabricated to match the exact dimensions of the building. The panels can be installed in any weather.

The use of enamelled steel for lining tunnels is recommended, as it makes them easier and cheaper to clean, ensures better illumination and improves fire resistance.

Enamelled steel is a very popular choice for fitting out public places. Flame resistant, vandal-proof, easy to maintain and offering virtually unlimited scope for decoration, it is ideal as a wall-covering and for ceilings, partitions, lift cars etc. Since it is free of bacteria and is not affected by moisture, it is also the perfect solution in hospitals, clean rooms and sanitary systems.

Enamelled steel also has important applications in industry, even in the most corrosive atmospheres, e.g. in the chemical and agro-food industries. Its resistance to chemicals and to fermentation makes it an excellent lining for silos, chemical reactors, dryers, closed tanks and other water-treatment plant storage systems. Furthermore, because of its resistance to high temperatures and heat reflection properties, it can be used in columns and heat exchangers. Its resistance to corrosion caused by combustion gases also makes it an excellent material for the manufacture of flue linings and exhaust manifolds.

Enamelled steel is an ideal solution for indoor and outdoor sign and communication panels. The surface does not get damaged by urban pollution, weather, or UV radiations. It is fire resistant and offers a host of decorative possibilities, making it the best possible material for the most sophisticated graphic creations.

Processus de fabrication