Comprendre le processus de laminage dans un laminoir à produits longs

Comprendre le processus de laminage dans un laminoir pour produits longs

Le laminage de l'acier consiste à faire passer le matériau, généralement appelé matériel roulant, entre deux rouleaux entraînés à la même vitesse périphérique dans des directions opposées (c'est-à-dire l'un dans le sens des aiguilles d'une montre et le second dans le sens inverse des aiguilles d'une montre) et espacés de manière à ce que la distance entre eux soit légèrement inférieure à la l'épaisseur de la section qui les pénètre. Dans ces conditions, les rouleaux saisissent le matériau et le délivrent en épaisseur réduite, en longueur augmentée et probablement un peu augmentée en largeur. C'est l'un des procédés les plus utilisés parmi tous les procédés de travail des métaux, en raison de sa productivité plus élevée et de son coût d'exploitation inférieur. Le laminage est capable de produire un produit qui a une section transversale constante sur toute sa longueur. De nombreuses formes et sections peuvent être laminées par le procédé de laminage de l'acier.

Les profilés en acier sont généralement laminés en plusieurs passes, dont le nombre est déterminé par le rapport entre la matière première d'entrée et la section finale du produit fini. La section transversale est réduite à chaque passe et forme et la taille du brut se rapproche progressivement du profil souhaité.

Le laminage représente environ 90 % de tous les matériaux produits par le procédé de travail des métaux. Il a été développé pour la première fois à la fin des années 1500. Le laminage à chaud est effectué à température élevée au-dessus de la température de recristallisation. Au cours de cette phase, la structure à grains grossiers, cassante et poreuse de l'acier coulé en continu est décomposée en une structure corroyée ayant une granulométrie plus fine et des propriétés améliorées.

Un laminoir pour produits longs composé d'équipements de réchauffage, de laminage et de refroidissement. Les principaux objectifs de l'étape de laminage sont de réduire la section transversale du stock entrant et de produire le profil de section prévu, les propriétés mécaniques et la microstructure du produit.

Les principaux paramètres des trois étapes de traitement de l'usine sont les suivants.

- Réchauffage - Le matériau d'entrée, généralement la billette, est chauffé dans le four de réchauffage à la température de laminage. Les paramètres importants sont la vitesse de chauffage, le temps de chauffage et la température de réchauffage.

- Laminage :les paramètres importants pour le laminage dans le groupe de cages d'ébauche, intermédiaire et de finition du laminoir sont la température, le pourcentage de réduction de la surface, le temps entre les passes et le taux de déformation.

- Refroidissement :les principaux paramètres après le laminage de finition pendant le refroidissement du produit laminé sont la température de démarrage, la vitesse de refroidissement et la température finale.

Lors de la fabrication de produits longs, il est courant d'utiliser une série de cages de laminage en tandem pour obtenir des cadences de production élevées. Les cages sont regroupées en étapes de dégrossissage, intermédiaire et de finition. La température typique, la vitesse, le temps entre les peuplements (temps entre chaque peuplement), les plages de déformation réelle et de taux de déformation à chaque étape sont indiqués dans l'onglet 1. Étant donné que la section transversale est réduite progressivement à chaque jeu de rouleaux, le stock se déplace à différents vitesses à chaque étage du laminoir. Un laminoir à fil machine, par exemple, réduit progressivement la section transversale d'une billette de départ (par exemple, 150 mm carré, 10-12 mètres de long) jusqu'à une barre finie (aussi petite que 5,0 mm de diamètre, 1,93 km de long ) à des vitesses de finition élevées (jusqu'à 120 m/sec).

| Tab 1 Paramètres typiques aux étapes de roulement | ||||

| Unité | Ebauche | Intermédiaire | Finition | |

| Plage de température | Degré C | 1000-1100 | 950-1050 | 850-950 |

| Plage de vitesse | m/s | 0.1-1 | 1-10 | 10-120 |

| Plage horaire inter-stands | Milliseconde | 1600-10300 | 1000-1300 | 5-60 |

| Plage de contrainte réelle | 0.20-0.40 | 0.30-0.40 | 0.15-0.50 | |

| Plage de taux de déformation | par seconde | 0.90-10 | 10-130 | 190-2000 |

La qualité dimensionnelle finale du produit laminé est déterminée par les cages de laminage dans le laminoir de finition. La précision dimensionnelle du produit final dépend de nombreux facteurs, notamment les dimensions initiales du stock, la séquence de passage des rouleaux, la température, la microstructure, la qualité de la surface du rouleau, la rigidité du rouleau et du support et les conditions de frottement stock/rouleau.

En ce qui concerne le matériau acier acier, le développement de la microstructure lors du laminage est complexe et implique une recristallisation statique et dynamique de l'austénite. D'un point de vue pratique, la distribution granulométrique de l'austénite dans le produit laminé est d'une importance primordiale pour le contrôle des propriétés mécaniques. Dans les étapes d'ébauche et intermédiaires du laminoir, le brut se déplace lentement entre les cages, de sorte que le matériau a une chance de se « normaliser » à la suite de la récupération et de la recristallisation. Pendant l'étape de laminage de finition, le matériel se déplace à grande vitesse entre des cages rapprochées et, par conséquent, n'a pas suffisamment de temps pour se normaliser. Ce manque de normalisation peut avoir un effet significatif sur la microstructure finale et les propriétés mécaniques du produit laminé.

Étant donné que la composition chimique est fixée pour des nuances d'acier spécifiques, les exigences pour un produit particulier qui peuvent être contrôlées dans le laminoir comprennent la géométrie, les propriétés mécaniques et la microstructure. Les caractéristiques du produit qui sont contrôlées sont la forme géométrique et la tolérance. Ceux-ci sont déterminés à partir du profil de section du produit fini. Les propriétés mécaniques comprennent la limite d'élasticité et la résistance ultime à la traction, le pourcentage de réduction de la surface (ductilité) et la dureté. Les caractéristiques de la microstructure comprennent la taille des grains, la distribution des grains, la composition des phases et la distribution des phases.

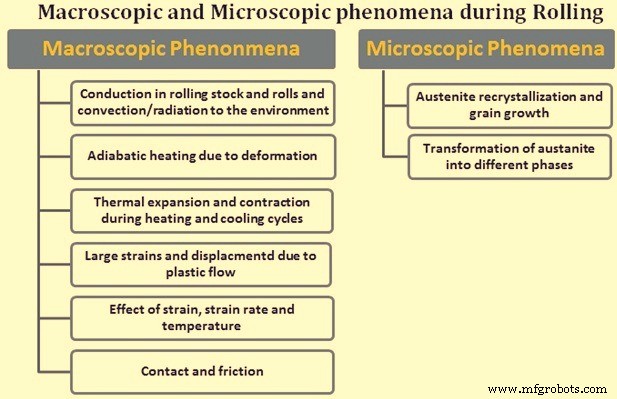

Le roulis met en jeu des phénomènes macroscopiques et microscopiques (Fig 1). Les phénomènes macroscopiques peuvent être largement classés en (i) flux de chaleur pendant le laminage et (ii) déformation sous l'application d'une charge de laminage. Les phénomènes macroscopiques comprennent les facteurs indiqués ci-dessous.

- Conduction dans le matériel roulant et les rouleaux et convection/rayonnement vers l'environnement

- Échauffement adiabatique dû à la déformation

- Dilatation et contraction thermiques pendant les cycles de chauffage et de refroidissement.

- Déformations et déplacements importants dus à l'écoulement plastique

- Les effets de la déformation, de la vitesse de déformation et de la température

- Contact et friction

Le processus au niveau microscopique implique de nombreux phénomènes physiques complexes associés à la nucléation et à l'évolution de la microstructure. Les principaux phénomènes microscopiques importants au cours du processus de laminage sont (i) la recristallisation de l'austénite et la croissance des grains, et (ii) la transformation de l'austénite en ferrite, perlite, bainite et martensite (et/ou autres phases).

Fig 1 Phénomènes macroscopiques et microscopiques lors du laminage

Les surfaces libres écartées et latérales sont très importantes en roulage. L'étalement est défini comme la dimension de la matière déformée après laminage dans la direction perpendiculaire à la direction de laminage. Il mesure l'augmentation de la largeur de la matière due à la déformation par laminage. La surface libre latérale est définie comme la région de la surface de la matière qui n'entre pas en contact avec les cylindres pendant le processus de laminage. Le profil de surface d'un brut déformé dépend de l'étalement, du profil de surface libre et de l'allongement du brut. Cela signifie que la forme finale du stock dépend principalement de ces paramètres. Étant donné que la forme finale du brut est très importante pour le produit laminé, ces paramètres sont très cruciaux pour un concepteur de passes de laminage lors de la conception d'une passe de laminage particulière pour des exigences de forme et de taille spécifiques. La précision du calcul de ces paramètres est essentielle pour satisfaire à des exigences géométriques telles que la circularité (dans le cas des barres et des tiges) et la tolérance. L'arrondi est défini comme la différence entre le diamètre maximum et le diamètre minimum. La tolérance est la différence autorisée entre les dimensions maximales / minimales par rapport aux dimensions nominales.

La déformation plastique effective moyenne est extrêmement importante pour prédire et contrôler les propriétés mécaniques du produit laminé après laminage. La déformation plastique effective moyenne dans une cage de laminage est définie comme la déformation plastique effective (équivalente) moyenne maximale du matériel roulant dans un laminoir donné. debout pendant le processus de laminage. L'évolution de la microstructure nécessite des variables thermomécaniques telles que la déformation plastique effective moyenne, la vitesse de déformation plastique effective moyenne et la température à chaque cage de laminage. L'évolution de la température due à l'énergie mécanique convertie en chaleur au cours du processus de déformation dépend également de la déformation plastique effective moyenne et de la vitesse de déformation plastique effective moyenne. De plus, la vitesse de déformation plastique effective moyenne est à son tour fonction de la déformation effective moyenne et du temps de traitement. Tout cela suggère que la capacité de prédire la déformation plastique moyenne est essentielle pour contrôler les propriétés mécaniques et la microstructure du produit laminé.

Le calcul de la force de laminage est important car le calcul du couple et de la puissance dans un laminoir est basé sur le calcul de la force de laminage. La prédiction précise de la force de roulis pour le laminage rainuré est considérablement plus difficile que la prédiction de la géométrie du matériel roulant. Il y a essentiellement trois problèmes, également présents lors du laminage mais assez faciles à gérer. Ce sont (i) la résistance du matériau à la déformation, en fonction de la déformation, de la vitesse de déformation et de la température, (ii) la capacité de calculer les distributions des déformations, des vitesses de déformation, de la contrainte et de la température dans la zone de déformation, et (iii) les conditions à l'interface rouleau-métal, c'est-à-dire les coefficients de frottement et les transferts de chaleur.

Un autre paramètre important du laminage à grande vitesse et à haute température est le comportement de contrainte d'écoulement de la nuance d'acier particulière. La contrainte d'écoulement est définie comme la limite d'élasticité instantanée ou la contrainte réelle d'un acier définie lorsque l'acier commence à subir une déformation plastique continue. Les deux principales méthodes pour obtenir avec précision la contrainte d'écoulement d'une nuance d'acier particulière sont les résultats expérimentaux directs et les équations constitutives empiriques. Les équations constitutives empiriques sont souvent dérivées de l'analyse de régression des données expérimentales. Généralement, ces équations définissent la résistance à l'écoulement d'un matériau en fonction de la variable considérée comme importante.

Conception des rouleaux et des passages de rouleaux

Les rouleaux sont les outils du laminoir et sont le consommable le plus coûteux dans un laminoir. La façon dont les rouleaux sont utilisés pour exécuter leur tâche de déformation de l'acier est dans de nombreux cas largement déterminée par la conception du passage des rouleaux. L'objectif de la conception des passes à rouleaux est (i) la production d'un profil correct dans les limites de tolérance avec un bon état de surface (sans défauts de surface), (ii) une productivité maximale au moindre coût, (iii) une usure minimale des rouleaux, (iv) une fonctionnement, et (v) une utilisation optimale de l'énergie.

La précision et la vitesse de travail et la durée de vie du rouleau sont toutes liées à la conception du passage du rouleau et au choix du matériau du rouleau. La séquence de roulement d'une conception de passage de roulis est soumise aux limitations appliquées par la charge de roulement, la résistance au roulement et le couple disponible pour le roulement. La conception de la passe de rouleau vise également à garantir que les dimensions physiques et le matériau du rouleau sont capables de résister aux charges les plus lourdes survenant pendant la séquence de laminage.

Le matériau du rouleau est important car il doit être capable de supporter des charges qui déforment plastiquement le matériel roulant sans se déformer plastiquement lui-même. Dans le laminage de l'acier à chaud, ce n'est pas un problème difficile et les cylindres en fer ou en acier conviennent s'ils fonctionnent à une température considérablement inférieure à celle du matériel roulant. Le choix du matériau des rouleaux, qu'il s'agisse de fonte ou d'acier (moulé ou forgé), dépend de la tâche spécifique que les rouleaux doivent effectuer et des propriétés importantes telles que la ténacité de surface, la résistance à la fissuration thermique ou aux charges de choc ou les propriétés de résistance à l'usure. La sélection d'un rouleau particulier dépend des exigences de production, du coût initial et des qualités spécifiques requises. Les rouleaux en carbure de tungstène sont généralement utilisés dans les blocs de finition de fil machine et dans certaines applications de laminage de forme. Ces rouleaux en carbure nécessitent une eau de refroidissement de haute qualité dans une plage de pH étroite et une dureté limitée.

Le matériau du rouleau est important pour estimer les charges auxquelles les rouleaux doivent résister. En outre, il suggère quelle taille de moulin est la plus appropriée pour des gammes de produits données afin d'assurer une efficacité raisonnable dans le fonctionnement du moulin. L'un des facteurs les plus importants concernant la durée de vie des rouleaux est peut-être les propriétés d'usure du matériau du rouleau.

Lors du laminage à chaud de l'acier, la chaleur est transférée aux rouleaux. S'il n'est pas refroidi, l'accumulation de chaleur provoque une augmentation de la température du rouleau à une température égale à celle du matériau en cours de laminage. A ce stade, le rouleau subirait également une déformation plastique. Pour évacuer la chaleur du rouleau, de l'eau de refroidissement est appliquée. La difficulté d'évacuation de la chaleur du rouleau est le résultat de deux facteurs. Le premier est appelé coefficient de conductivité thermique et le second est l'interface entre le cylindre et le matériel roulant par rapport à celle de l'eau de refroidissement et du cylindre. La chaleur est transférée par conduction, convection et rayonnement.

Pendant le temps de contact du matériel roulant dans la passe, le matériel roulant chaud chauffe le cylindre par conduction pendant le temps de contact avec le cylindre. En conséquence, le profil de température sur la surface du rouleau augmente lorsqu'il est en contact avec le rouleau puis chute lorsque la chaleur est absorbée par le corps du rouleau. Cela signifie également que le meilleur endroit pour évacuer la chaleur du rouleau est immédiatement après que la barre ait quitté le contact avec le rouleau. Le meilleur taux d'évacuation de la chaleur se produit lorsque la différence de température est la plus grande. Un système de distribution d'eau de refroidissement de rouleau typique consiste en des trous dans le guide de distribution pour l'application d'eau aussi près que possible du point où le matériel roulant quitte le contact avec le rouleau. Deux conduites d'eau en demi-cercle pour chaque rouleau fournissent également de l'eau de refroidissement secondaire pour garantir que la chaleur du laminage ne pénètre pas dans le corps du rouleau. L'application d'eau de refroidissement doit être contrôlée afin que l'eau ne tombe pas sur le matériel roulant au point d'entrée des rouleaux. Au cas où cela se produirait, cela ne ferait que refroidir le matériel roulant, créerait des poches de vapeur entre le rouleau et le matériel roulant, et des eaux usées qui pourraient être mieux utilisées de l'autre côté du rouleau. Pour minimiser l'usure des rouleaux, l'eau de refroidissement des rouleaux doit être appliquée aussi près que possible du point où le matériel roulant quitte le rouleau. Les pressions typiques de l'eau de refroidissement sont de 2 kg/cm² à 5 kg/cm² à un débit d'environ 1,5 litre/mm par minute. Les meilleurs systèmes de distribution utilisent des tubes, des buses et des têtes de pulvérisation pour obtenir un "refroidissement doux" à basse pression et à haut débit, et non un jet dur qui "rebondit" l'eau du rouleau.

La dégradation de la surface du rouleau se produit principalement en raison du cycle thermique du chauffage et du refroidissement de la surface par rapport à l'état relativement stable de la sous-surface et du matériau adjacent. Cela crée une tension et une compression locales lorsque le rouleau se déplace sur 360 degrés de rotation. L'objectif du refroidissement des rouleaux est de minimiser ce cycle. L'objectif de la sélection des matériaux des rouleaux est d'utiliser des matériaux qui peuvent tolérer ce cycle sans fissuration, fissuration ou usure prématurée. Les fissures de feu développées sur la surface du rouleau doivent être éliminées en rabattant une quantité considérable de matériau du rouleau et, ce faisant, en réduisant le diamètre du rouleau. Cela affecte la durée de vie du rouleau et augmente le coût du rouleau par tonne.

C'est un fait que tous les cylindres de broyeur finissent par se détériorer et que les passages des cylindres doivent être modifiés pour obtenir un contrôle de la taille et une qualité de surface du produit fini. Lorsque le diamètre du rouleau est inférieur au diamètre minimum requis par la cage de laminage après le retournement, le rouleau doit être jeté.

Configuration du support et du guide de roulement

L'objectif du broyeur et de la configuration du guide-rouleau est d'obtenir la première barre roulée lors du changement de produit, sur le lit de refroidissement dans la tolérance afin qu'il s'agisse d'un produit commercialisable. Les données nécessaires à l'exécution de cette fonction sont généralement fournies sous deux formes. L'un est donné par les constructeurs de laminoirs et fournit des informations sur les rouleaux, les pièces de guidage et les autres équipements qui doivent être modifiés par rapport à la configuration précédente. Il comprend également les paramètres d'écart, les ajustements de guide et toutes les instructions spéciales.

Les fiches de configuration du sol et de la chaire de l'usine contiennent également les paramètres de hauteur de boucle, le régime du moteur (tours par minute), la vitesse de fin de course, le taux de production, les facteurs R, les informations de configuration de cisaillement et d'autres informations pertinentes. Pour permettre le démarrage le plus rapide possible, les informations conservées doivent refléter les conditions au démarrage. C'est-à-dire que si les rouleaux sont toujours dressés lors du changement, les facteurs R doivent être ce qu'ils étaient lors du dernier roulement réussi sur de nouveaux rouleaux. Les données recueillies à la fin d'un roulement avec des rouleaux usagés ne seront pas exactes lors du roulement sur de nouveaux rouleaux.

Contrôle des tensions

Dans un broyeur continu, la vitesse adaptée à la cage pour obtenir un débit massique constant à travers le broyeur assure un faible taux de galets et moins de défauts. Une tension élevée peut étirer réduire la section transversale de la barre, ce qui rend le contrôle de la forme très difficile. À l'extrême, la tension peut séparer la barre, créant un pavé. La compression de la barre entre les supports peut créer des flottements créant des défauts ou, à l'extrême, provoquer une croissance de boucle conduisant à un pavé.

En utilisant le diamètre de travail des rouleaux, le régime des rouleaux (tours par minute) est adapté à la vitesse de la barre dans le broyeur. Au fur et à mesure que les rouleaux s'usent et que la propagation de la barre dans le passage change, le régime des supports doit être ajusté à mesure que la surface de la barre change. La plupart des systèmes de contrôle modernes modifient le facteur R lorsque cela se produit.

La vitesse de la barre à chaque cage est calculée en utilisant le taux de tonnage de production pour le produit comme constante d'usine.

Les valeurs d'entrée pour le réglage des vitesses du moteur du broyeur sont le taux de production, les diamètres de collier de rouleau et les espaces entre les rouleaux, les surfaces et largeurs de barre et les rapports d'engrenage. Les vitesses nominales des moteurs sont normalement vérifiées par rapport aux vitesses calculées.

Utilisation de l'usine

L'utilisation de l'usine est une mesure du pourcentage de temps pendant lequel l'usine laminait de l'acier. La mesure la plus exacte des performances est exprimée en pourcentage du temps calendaire. Les facteurs qui influencent l'utilisation sont les arrêts de maintenance, les arrêts de vacances programmés et imprévus, les temps d'arrêt pour le nettoyage des galets, les changements de rouleaux et de passes, l'écart excessif des billettes et d'autres facteurs qui créent du temps lorsqu'une billette n'est pas dans l'usine. Les bons chiffres pour les laminoirs à barres et à barres sont de 90 % à 93 %, pour les laminoirs de structure, les bons chiffres d'utilisation des laminoirs sont de 75 % à 78 %.

Si une usine tourne 80 % de l'année civile, cela fait 365 x 24 x 0,80 =7008 heures. Si le laminoir produit 800 000 tonnes par an, il tourne à une cadence de production moyenne de 114,16 tonnes/heure. Si l'utilisation peut être améliorée de 1 %, les heures de roulement disponibles sont de 365 x 24 x 0,81 =7096,6, créant 87,6 heures de roulement supplémentaires. À 114,16 tonnes/heure, 10 000 tonnes supplémentaires peuvent être laminées.

Un écart de billette excessif peut être une perte de temps de roulement inexpliquée. Si une usine produit 800 000 tonnes par an en utilisant des billettes d'un poids de 1,25 tonne, elle produit 640 000 billettes par an. C'est 639 999 lacunes de billettes. Si l'écart de billette moyen est de 5 secondes, c'est-à-dire (5 s x 639 999)/3600 s/heure =888,89 heures d'écart de billette. Si l'écart moyen entre les billettes est réduit de 0,5 seconde, ce serait (4,5 s x 639 999)/3 600 s/heure =800 heures d'écart entre les billettes, ce qui créerait 88,89 heures supplémentaires de temps de roulement. À 114,16 tonnes/heure, cela représente 10 147 tonnes supplémentaires d'acier laminé.

Rendement

Le rendement est la mesure de la perte de production de la charge du four au produit fini groupé, empilé ou enroulé. Les facteurs qui influencent le rendement sont la perte d'échelle, la perte de récolte, la perte de galets et tout autre facteur qui réduit le poids du produit fini. Lorsque la billette est chargée dans le four de réchauffage, elle est soit pesée, soit supposée avoir un poids nominal basé sur sa section transversale et sa qualité. Au fur et à mesure de sa progression dans le four, du tartre se forme qui est éliminé au détartrant ou tombe lors du laminage. Cela peut représenter environ 1 % à 1,2 % du poids chargé. Les cisailles qui coupent l'extrémité avant déformée de la barre au fur et à mesure de sa progression dans le broyeur peuvent enlever jusqu'à 0,3 m à 0,4 m de matériau à chaque cisaillement. Après avoir divisé la barre sur le lit de refroidissement, une cisaille à froid ou une scie coupe la barre à des longueurs commercialisables, en nettoyant les variations de longueur. Les usines de charpente effectuent souvent une coupe de scie supplémentaire sur les matériaux empilés et groupés. Tous les matériaux enlevés contribuent à la perte de rendement. Les bons chiffres de rendement se situent autour de 97 % à 98 % pour les laminoirs à barres et à barres, et de 92 % à 94 % pour les laminoirs de structure. Si le produit est laminé avec une tolérance négative et vendu sur la base du poids nominal, le rendement devient beaucoup plus élevé. Pour cette raison, certaines des usines de barres d'armature qui roulent avec une tolérance négative et vendent des barres d'armature sur la base du poids nominal rapportent un rendement de produit fini de 100 % ou plus, bien que leur rendement nominal d'usine soit normal de 97 %.

Tarif pavé

Le taux de galets est la mesure du pourcentage de billettes chargées perdues au profit des galets. Si le taux de galets est de 0,75 %, alors 0,75 % de toutes les billettes chargées sont perdues en galets. Si une usine produit 640 000 billettes par an, cela signifie que 4 800 billettes sont perdues. À 1,25 tonne par billette, la perte en tonnes est de 6 000 tonnes. Il est donc nécessaire que toutes les tentatives soient faites dans l'usine pour réduire le taux de galets.

Processus de fabrication

- Comprendre le processus de fabrication d'arbres

- Comprendre le processus de fusion du minerai de fer

- Comprendre le processus de moulage au sable

- Comprendre le processus de soudage par friction

- Comprendre le processus de soudage au gaz

- Comprendre le processus de soudure

- Processus de laminage à chaud et à froid

- Comprendre le processus d'extrusion

- Comprendre les processus d'usinage non traditionnels