Carbonisation du charbon pour la production de coke métallurgique

Carbonisation du charbon pour la production de coke métallurgique

La carbonisation du charbon est également connue sous le nom de cokéfaction du charbon. Le processus consiste en une décomposition thermique des charbons soit en l'absence d'air, soit en atmosphère contrôlée pour produire un résidu carboné appelé coke.

La carbonisation du charbon peut être effectuée dans les trois plages de température suivantes.

- La carbonisation à basse température est normalement effectuée dans la plage de température de 500 deg C à 700 deg C. Dans ce type de carbonisation, les rendements en produits liquides sont plus élevés et le rendement en produits gazeux est plus faible. Le coke produit contient plus de matières volatiles et brûle librement.

- La carbonisation à moyenne température est effectuée dans une plage de température d'environ 800 deg C. Cette carbonisation produit du coke mou sans fumée. Les sous-produits produits ont des caractéristiques similaires à celles de la carbonisation à haute température. La carbonisation à moyenne température est rarement pratiquée de nos jours.

- La carbonisation à haute température est effectuée à une température supérieure à 900 deg C. Cette carbonisation donne un rendement plus élevé de produits gazeux et un rendement plus faible de produits liquides. Cette carbonisation produit du coke dur et est normalement utilisée pour la production de coke métallurgique à partir de charbons à coke.

Processus de carbonisation du charbon

La transformation du charbon en coke a lieu lorsque le charbon est chauffé. Lorsque l'état de fusion est atteint, la couche de charbon chauffé se ramollit et fusionne. D'environ 375 degrés C à 475 degrés C, le charbon se décompose pour former une couche de plastique. Les réactions de distillation destructives se déroulent rapidement dans la couche plastique avec dégagement de produits volatils. À environ 475 °C à 600 °C, il y a un dégagement marqué de goudron et de composés d'hydrocarbures aromatiques. Le gaz et la vapeur condensable sont piégés dans la masse plastique et, à mesure qu'ils se dilatent, ils ont tendance à la faire gonfler. Au fur et à mesure que les réactions se déroulent et que la température de la zone fondue augmente, la plasticité du charbon diminue. Avec un chauffage continu et un dégagement de gaz, la couche fondue se resolidifie progressivement en semi-coke ayant une structure de coke cellulaire typique. Le coke à ce stade contient encore des matières volatiles substantielles. Au fur et à mesure que la température augmente au-delà de 600°C, la réaction de distillation destructrice se poursuit avec dégagement de gaz et d'un peu de goudron. La stabilisation du coke a lieu lorsque la température augmente de 600 deg C à 1 100 deg C. Elle se caractérise par la contraction de la masse de coke, le développement structurel du coke et le dégagement final d'hydrogène. A ce stade, les réactions finales ont lieu. Ces réactions séparent l'hydrogène d'hydrocarbures extrêmement complexes et de haut poids moléculaire. Avec l'augmentation de la température, la masse de coke se contracte avec le développement de fissures de retrait.

Le mécanisme d'agglutination

Lorsque les charbons à coke sont carbonisés, la masse plastique d'isotrope optique se forme d'abord, puis progressivement des cristaux liquides nématiques lamellaires se forment. Cette phase polymérique est appelée mésophase. Il s'agit de la phase intermédiaire entre le charbon fluide isotrope et le semi-coke anisotrope solide finalement formé à partir de la mésophase, et possède des propriétés intermédiaires entre les solides et les liquides. Si la fluidité de la phase intermédiaire est assez élevée, la mésophase fusionne immédiatement en une seule unité plus grande. Sur une plage de température croissante, la mésophase se forme en continu, grossit et finit par se toucher. Ainsi, la mésophase peut se solidifier et se convertir du charbon à coke en une texture anisotrope optique de coke.

Histoire des charbons à coke

Le coke était produit dans la Chine ancienne selon des sources historiques datant du quatrième siècle. Le peuple chinois a utilisé pour la première fois le coke pour le chauffage et la cuisine au plus tard au IXe siècle. En 1709, un haut fourneau à coke pour produire de la fonte a été créé en Grande-Bretagne. , Au début du XVIIIe siècle, le coke était fabriqué en brûlant du charbon en tas sur le sol de telle manière que seule la couche extérieure brûlait, laissant l'intérieur du tas dans un état carbonisé.

Le procédé « Hearth » de fabrication de coke, utilisant du charbon en morceaux, a continué à être utilisé dans de nombreuses régions au cours de la première moitié du XIXe siècle. Ce processus était similaire à celui de la combustion du charbon de bois, mais en utilisant un tas de braises recouvertes de poussière de coke au lieu d'un tas de bois préparé, recouvert de brindilles, de feuilles et de terre.

Celles-ci ont conduit par la suite au développement de fours à ruche de différentes formes et tailles pour répondre aux demandes croissantes de coke dur pour la fonte du fer.

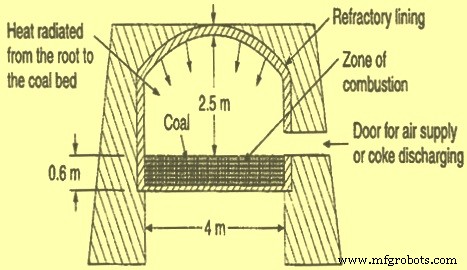

Fours de ruche

Un four à ruche est une simple chambre en briques réfractaires construite avec un toit voûté de sorte que la forme à l'intérieur est celle d'une ruche à l'ancienne. Ses dimensions sont typiquement de 4 m de largeur et 2,5 m de hauteur. Les fours à ruche sont généralement construits en rangées, un four à côté de l'autre avec des parois communes entre les fours voisins. Une telle rangée de fours est appelée batterie. Une batterie se compose généralement de plusieurs fours, parfois des centaines, à la suite. La coupe transversale typique d'un four à ruche est illustrée à la figure 1.

Fig 1 Coupe typique d'un four de ruche

Des voies ferrées pour la manutention du charbon vers les fours couraient le long des sommets; et d'autres voies ferrées pour la manutention des wagons à coke longeaient les fours. Le toit a un trou pour charger le charbon ou autre bois d'allumage par le haut. Le trou de décharge est prévu dans la circonférence de la partie inférieure du mur.

Le charbon est chargé dans un four vide à travers le trou au sommet du dôme. Il forme un tas en forme de cône qui est nivelé en une couche uniforme au moyen d'un râteau passé à travers la porte pour produire une couche uniforme d'environ 600 mm à 900 mm de profondeur.

Le processus de carbonisation est démarré au moyen de la chaleur retenue dans les parois du four à partir de la charge de charbon précédente. Presque immédiatement après le chargement, du gaz composé de matières volatiles est produit à partir du charbon. L'air de combustion est admis par une ouverture en haut de la porte du four ou par une porte latérale. Le début de la carbonisation produit des matières volatiles qui sont brûlées à l'intérieur de la porte latérale partiellement fermée. La carbonisation se fait de haut en bas. La chaleur est fournie par la combustion des matières volatiles, de sorte qu'aucun sous-produit n'est récupéré. Les gaz d'échappement peuvent s'échapper dans l'atmosphère.

Le temps de cokéfaction, qui dépend en grande partie de l'épaisseur de la couche de charbon, varie de 48 à 72 heures. Au fur et à mesure de la cokéfaction, le volume de gaz dégagé diminue et la taille de l'ouverture dans la porte est diminuée en conséquence ou en introduisant des briques au niveau de l'ouverture supérieure. Cela régule la quantité d'air et empêche l'entrée d'un volume d'air excessif, qui autrement brûlerait une partie du coke et pourrait également être suffisant pour refroidir le four.

Le coke chaud est trempé avec de l'eau et évacué manuellement par la porte latérale. Lorsque la cokéfaction est terminée, la porte est ouverte et le coke chauffé à blanc est trempé par un courant d'eau dirigé à travers l'ouverture. Le coke trempé est ensuite extrait manuellement du four et chargé dans des wagons pour le transport. Les murs et le toit retiennent suffisamment de chaleur pour initier la carbonisation de la charge suivante.

Lorsque le charbon est brûlé dans un four à coke, les impuretés du charbon ne sont pas déjà chassées sous forme de gaz accumulés pour former du laitier, qui est en fait un conglomérat des impuretés éliminées. Puisqu'il ne s'agit pas du produit de coke souhaité, le laitier est soit jeté, soit utilisé comme ingrédient dans la fabrication de briques, de ciment mélangé et même comme engrais.

Les fours neufs sont mis à température par chauffage au charbon ou au bois avant le chargement.

La cokéfaction de la ruche est aujourd'hui un procédé obsolète en raison de la faible quantité qu'elle fabriquait et de la très grande quantité de pollution qu'elle produisait. Cependant, il est toujours utilisé.

Batteries de four à coke sous-produit

La quantité maximale de production mondiale de coke provient de ces batteries. Le charbon dans ces batteries est carbonisé en l'absence d'air et ces batteries fonctionnent avec une pression positive dans les fours. Le processus de fabrication de coke dans ces batteries de four à coke est appelé cokéfaction de sous-produit puisque les gaz de dégagement sont collectés et envoyés à l'usine de sous-produits où divers sous-produits sont récupérés. La plupart des sous-produits des batteries de four à coke sont intégrés dans une usine sidérurgique à des fins de gaz de cokerie.

Les détails de la fabrication de coke dans les batteries de fours à coke de sous-produits et l'usine de sous-produits de four à coke sont donnés dans des articles séparés sous les liens http://www.ispatguru.com/coke-making-in-byproduct-coke-oven-batteries/ et http:// www.ispatguru.com/coke-oven-by-product-plant/.

Batteries de four à coke sans récupération

Dans les batteries de four à coke sans récupération, le charbon est carbonisé dans de grandes chambres de four. Le processus de carbonisation s'effectue par le haut par transfert de chaleur rayonnante et par le bas par conduction de la chaleur à travers la semelle. L'air primaire pour la combustion est introduit dans la chambre du four par plusieurs orifices situés au-dessus du niveau de charge dans les portes latérales du poussoir et du côté coke du four. Les gaz partiellement brûlés sortent de la chambre supérieure par des passages « vers le bas » dans la paroi du four et pénètrent dans le conduit unique, chauffant ainsi la sole du four. Les gaz brûlés se rassemblent dans un tunnel commun et sortent par une cheminée qui crée un tirage naturel dans le four. Comme les sous-produits ne sont pas récupérés, le procédé est appelé cokéfaction sans récupération. Dans ces batteries, les gaz résiduaires sortent généralement dans une chaudière de récupération de chaleur résiduelle qui convertit l'excès de chaleur en vapeur pour la production d'électricité. Ce processus est également appelé fabrication de coke de récupération de chaleur. Les détails de la fabrication de coke dans les batteries de four à coke sans récupération sont donnés dans un article séparé sous le lien http://www.ispatguru.com/non-recovery-coke-ovens-battery/.

Processus de fabrication

- Considérations pour l'usinage suisse à haute production

- Procédé Finex pour la production de fonte liquide

- Récupération de l'ammoniac lors de la production de coke à partir de charbon à coke

- Série conçue pour la chaîne de production automobile

- 3 conseils pratiques pour accélérer la fabrication

- Pratiques de traçabilité pour la production de moulage

- VMC Machinery pour la production et l'efficacité

- Taiwan CNC CMM pour une production de haute qualité

- Taiwan Mesure CMM pour la production dans le monde entier