Traceur de stylo bricolage avec changeur d'outils automatique | Machine de dessin CNC

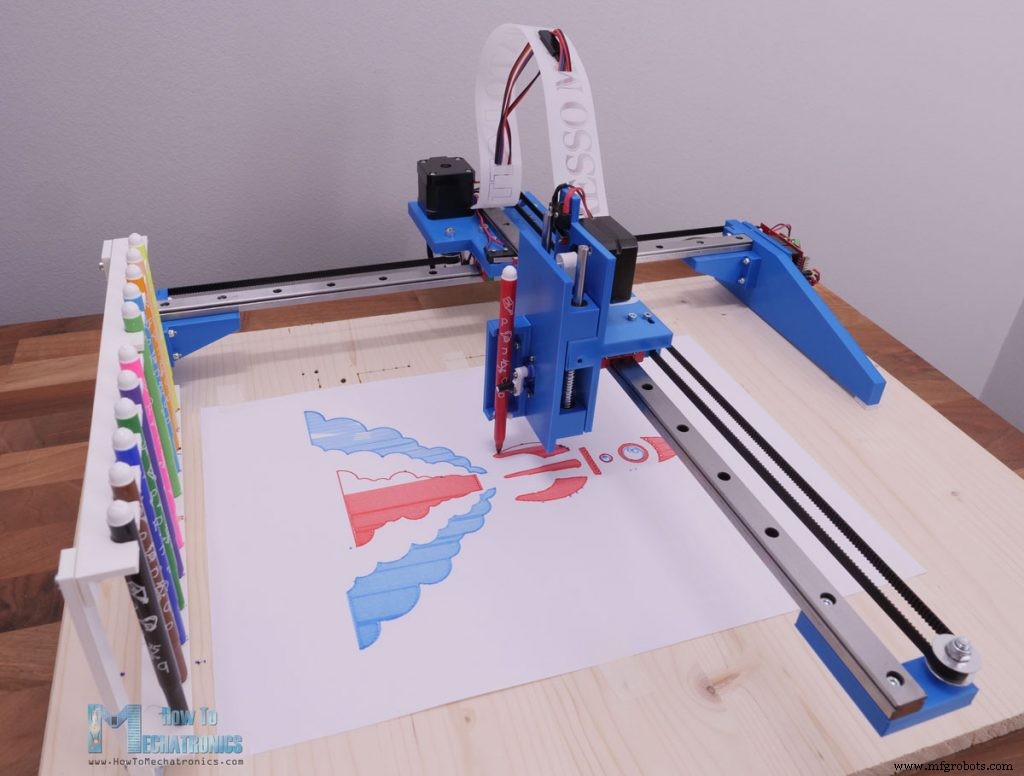

Dans ce tutoriel, je vais vous montrer comment j'ai construit un traceur à stylo CNC ou une machine à dessiner, mais avec une fonctionnalité intéressante et c'est le changement d'outil automatique. En d'autres termes, la machine sera capable de changer automatiquement les couleurs et nous pourrons ainsi dessiner des trucs vraiment sympas avec.

Vous pouvez regarder la vidéo suivante ou lire le didacticiel écrit ci-dessous.

Aperçu

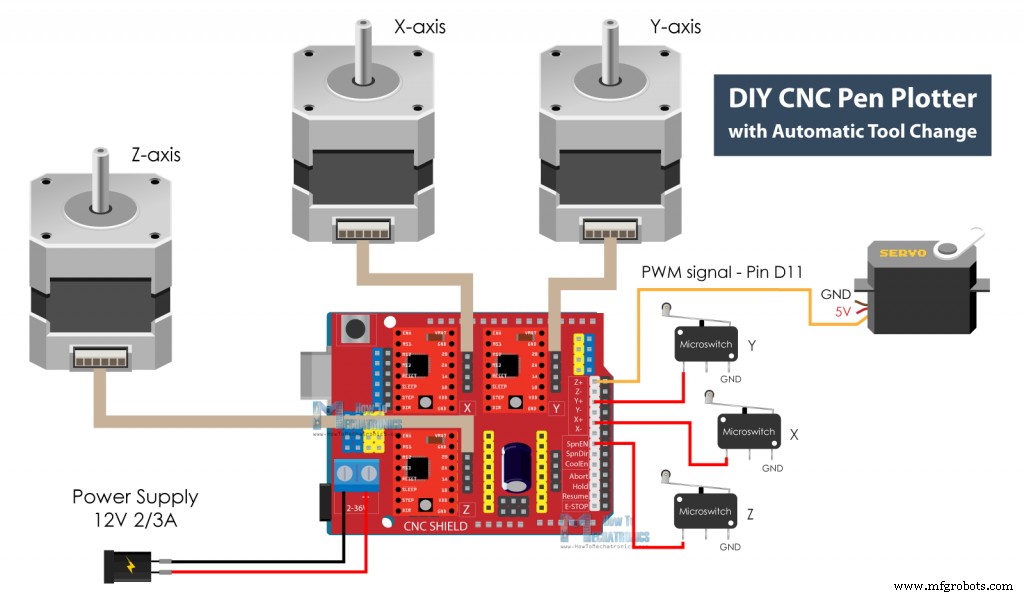

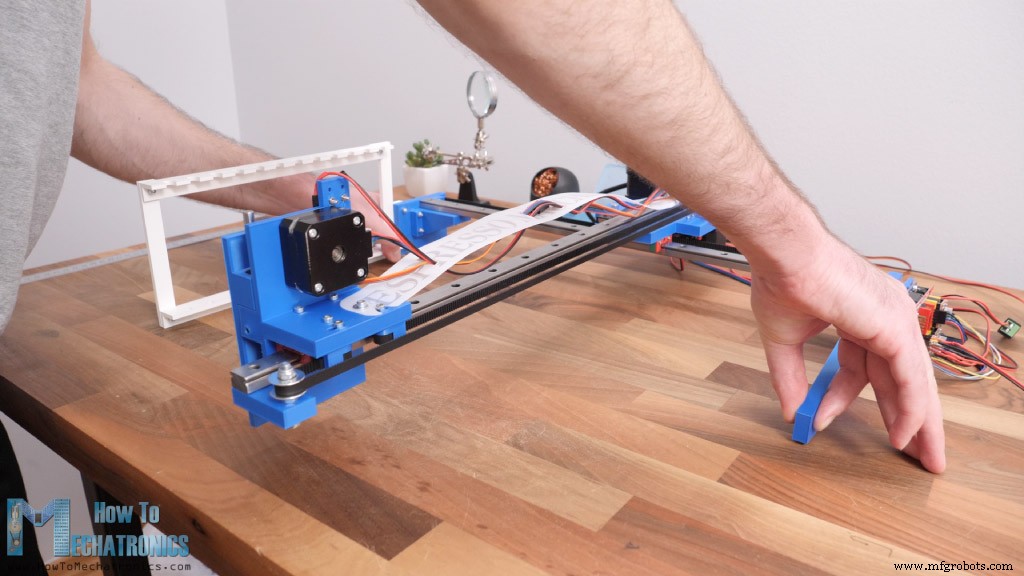

La construction de la machine est basée sur ma machine DIY CNC Laser Engraver de ma vidéo précédente où le but était de faire la machine CNC la plus simple avec le minimum de pièces possible. Il utilise 3 moteurs pas à pas NEMA 17 pour le mouvement des axes X, Y et Z, et un petit servo pour la pince. Le cerveau de cette machine à tracer CNC Pen est une carte Arduino UNO en combinaison avec un bouclier CNC et trois pilotes pas à pas A4988.

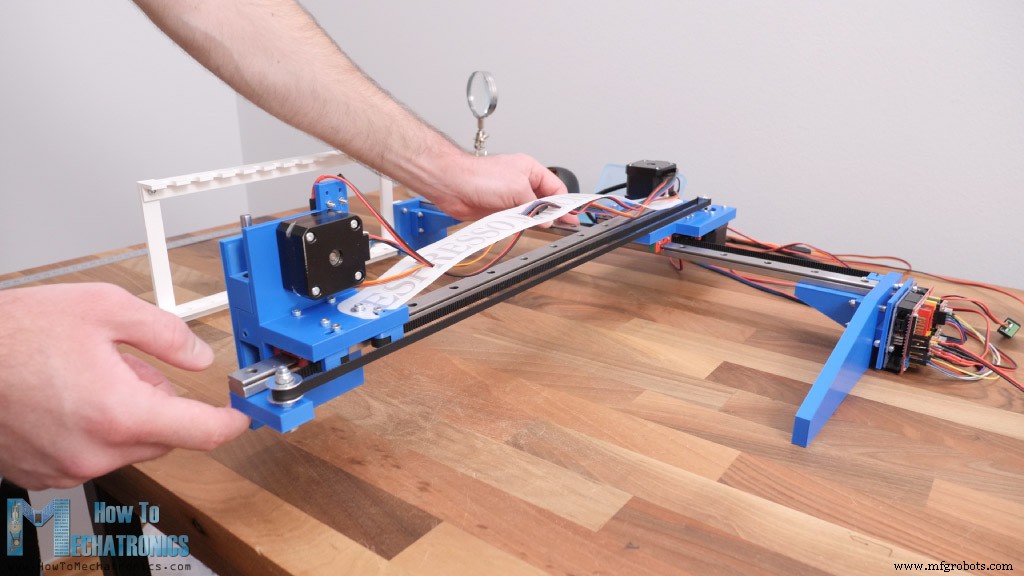

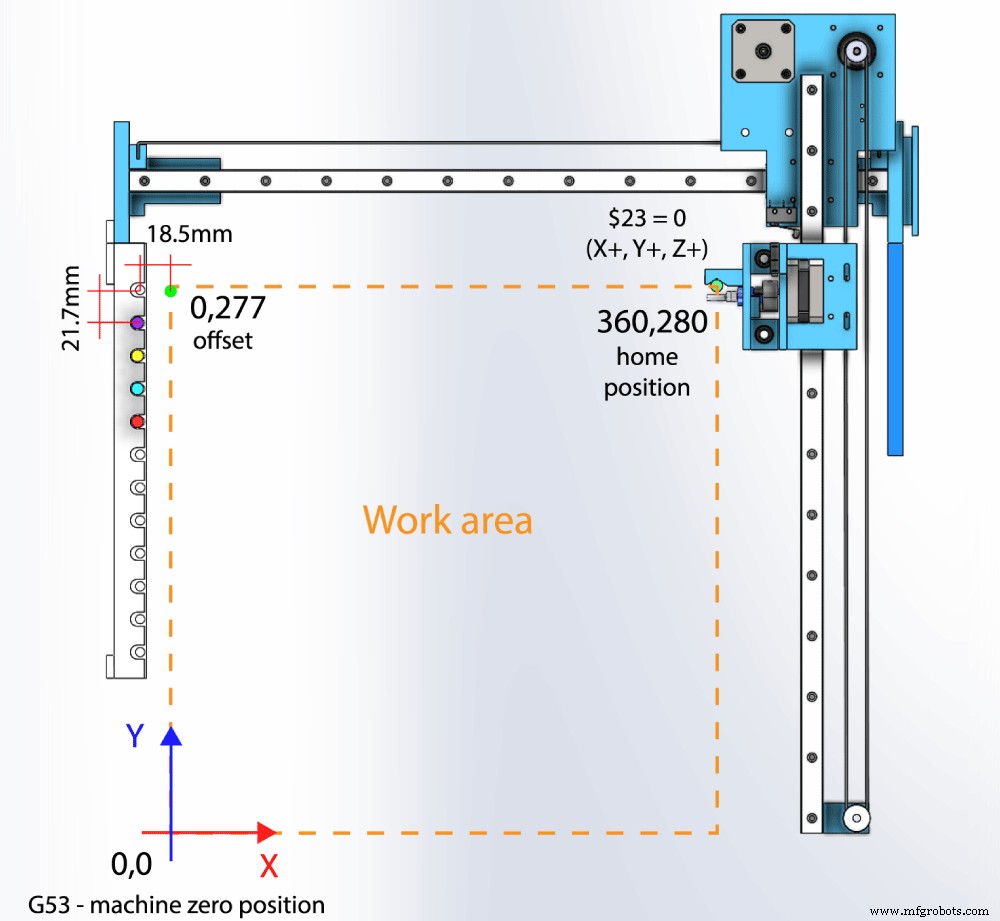

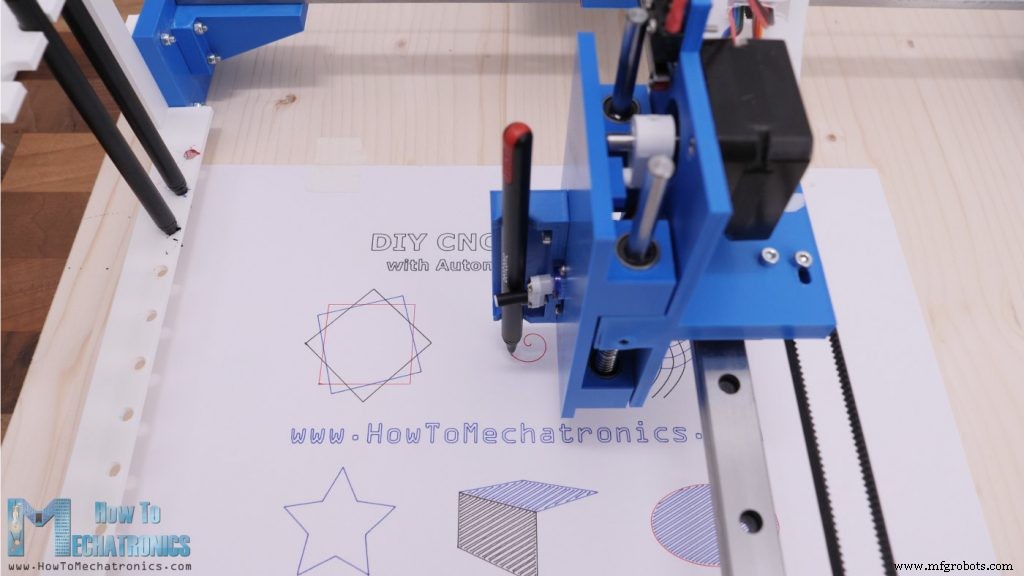

La zone de travail assez grande, 360x280mm, et le niveau de détails que ce traceur à stylo peut produire sont à mon avis assez impressionnants aussi. En fait, j'ai été surpris de la qualité et de la précision des dessins, en particulier ceux où j'ai utilisé un stylo gel de 0,6 mm.

Néanmoins, je vais maintenant vous expliquer tout ce que vous devez savoir sur la construction d'une machine à dessiner comme celle-ci, y compris comment la concevoir, connecter l'électronique, quel micrologiciel et logiciel utiliser et comment générer du code G pour cela.

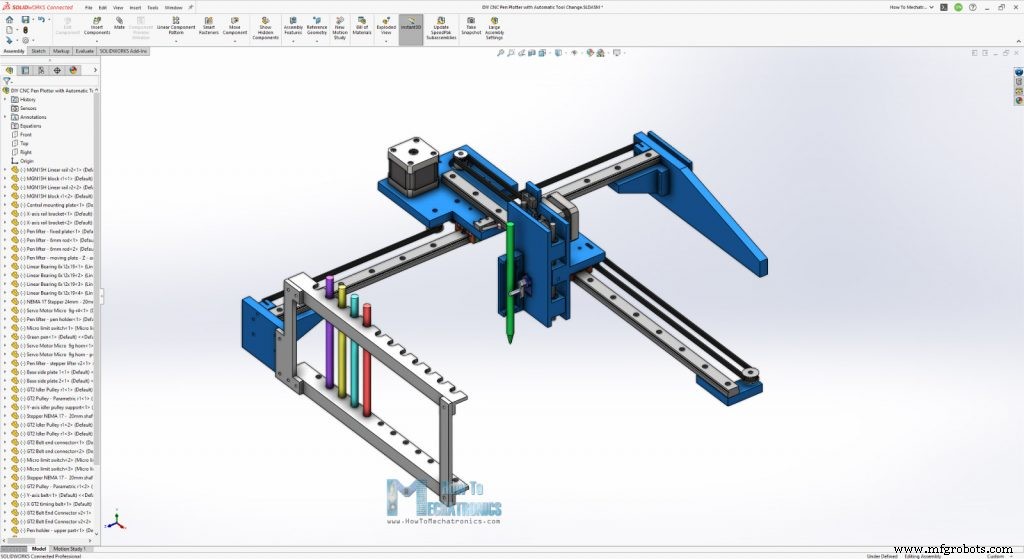

Modèle 3D de traceur de stylo CNC DIY

Pour commencer, regardons la conception de cette machine CNC. Comme je l'ai déjà mentionné, cette machine est basée sur la conception de ma précédente machine de gravure laser CNC où le but était de faire une CNC très simple avec un minimum de pièces possible.

Les deux composants principaux sont les rails linéaires MGN15H, ainsi que leurs blocs coulissants appropriés. Le mouvement des axes X et Y est assuré par deux courroies GT2 et quelques poulies GT2. Quant à l'axe Z, nous avons un simple mouvement alternatif où la partie mobile glisse de haut en bas sur deux tiges linéaires de 6 mm et des roulements linéaires appropriés. Un petit servomoteur de loisir est utilisé pour saisir le stylet.

Une procédure de prise d'origine est essentielle pour ce traceur à plumes car les porte-plumes ont une position fixe spécifique, la machine doit donc avoir un point de départ. Par conséquent, nous devons avoir un fin de course pour chaque axe.

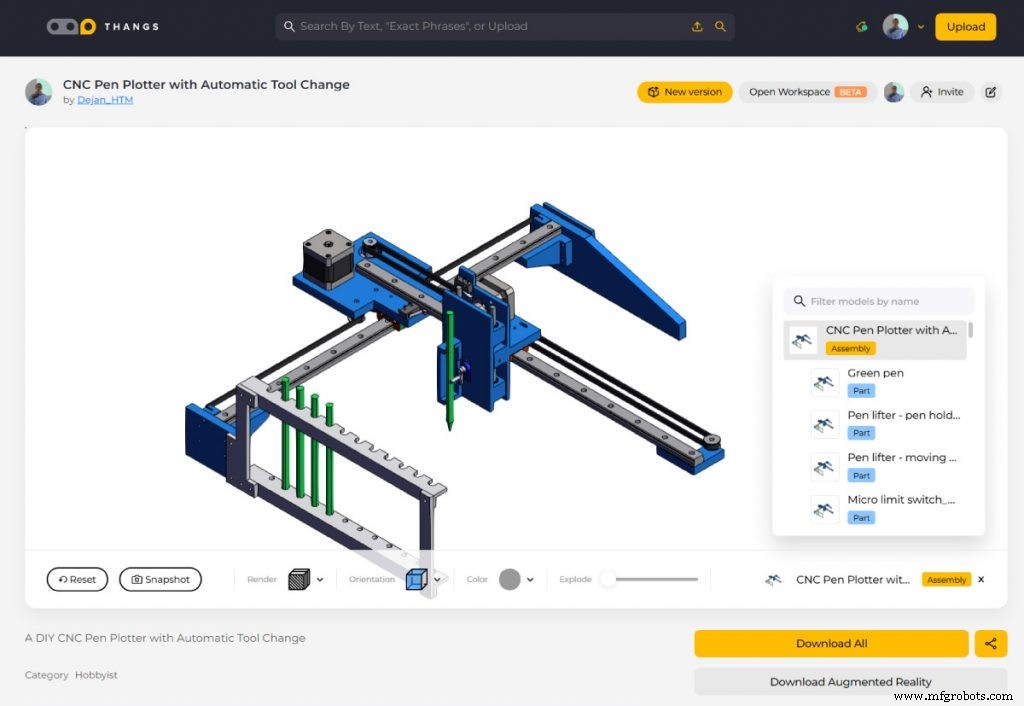

Vous pouvez trouver et télécharger ce modèle 3D, ainsi que l'explorer dans votre navigateur sur Thangs :

Téléchargez le modèle 3D d'assemblage sur Thangs.

Merci Thang d'avoir soutenu ce tutoriel.

Quant aux fichiers STL qui servent à l'impression 3D des pièces, vous pouvez les télécharger ici :

Assemblage de la machine

Voici toutes les pièces nécessaires pour assembler le traceur à plume.

Voici une liste des composants nécessaires pour assembler cette machine CNC de bricolage. La liste des composants électroniques se trouve ci-dessous dans la section schéma de circuit de l'article.

- Rail linéaire MGN15H ………………………… Amazon / Banggood / AliExpress

- Tige linéaire 6mm ……………………………….. /

- Roulement linéaire 6mm …………………………. / AliExpress

- Moteur pas à pas – NEMA 17 …………….… Amazon / Banggood / AliExpress

- Courroie GT2 + poulie à dents……………….…… Amazon / Banggood / AliExpress

- Poulie de renvoi GT2 ………………………….….… Amazon / Banggood / AliExpress

- Écrous d'espacement …………………………….……….. Amazon / Banggood / AliExpress

- Ensemble de boulons et écrous ……………………….…… Amazon / Banggood / AliExpress ou de la quincaillerie locale + vis à tête plate 3x16mm

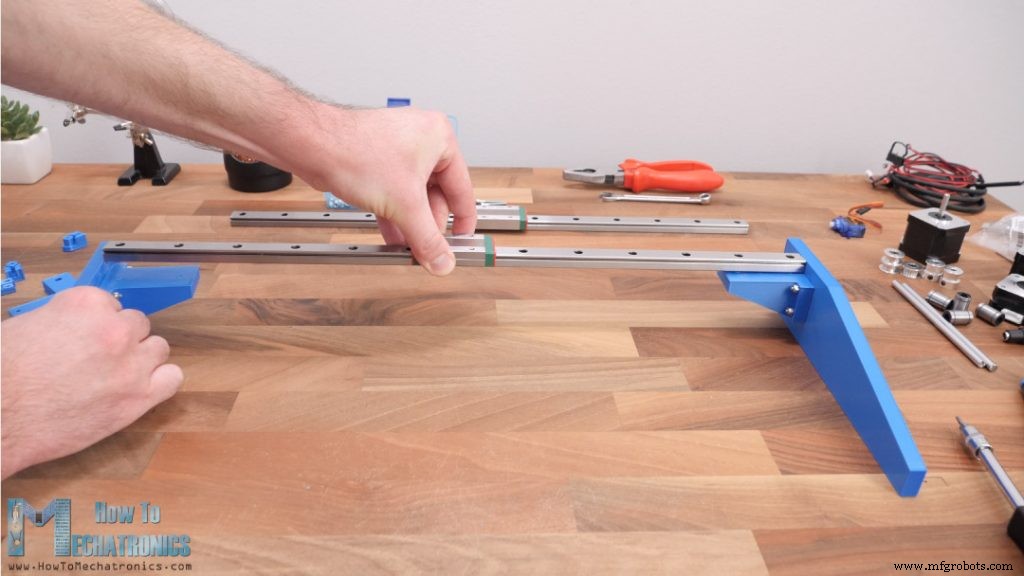

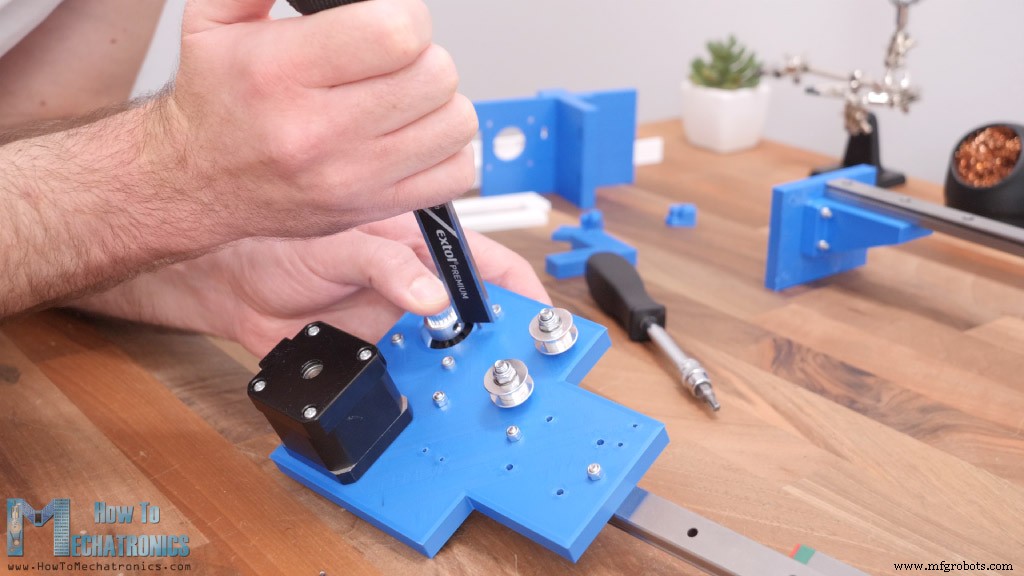

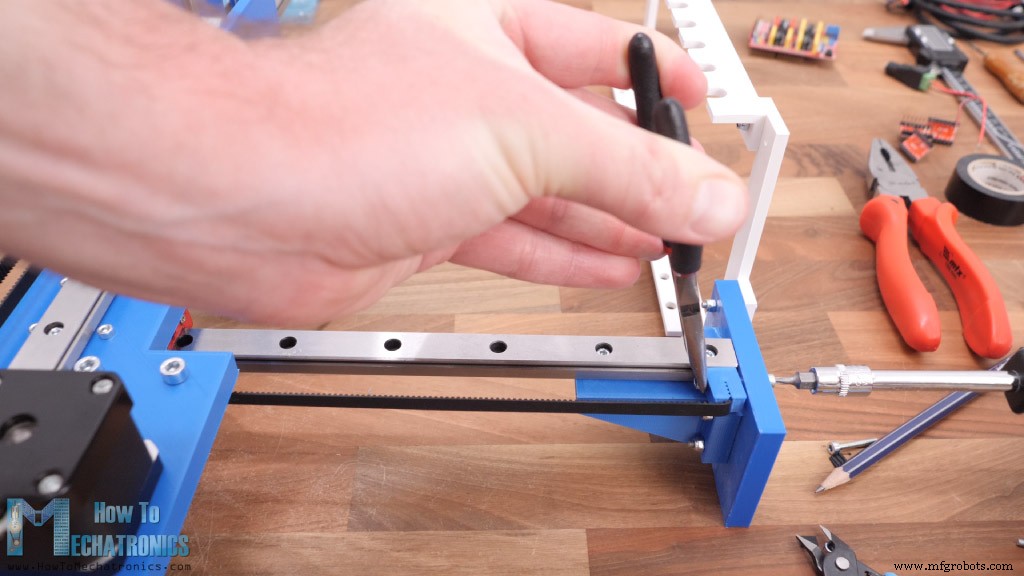

Très bien, nous pouvons maintenant commencer à assembler la machine. J'ai commencé par fixer la plaque de base et le support du rail linéaire à l'aide de quelques boulons M3. Tous les boulons pour assembler cette machine sont en fait M3 avec différentes longueurs à l'exception de quelques boulons M5 nécessaires pour les poulies GT2.

Une fois que nous avons les deux côtés prêts, nous pouvons y fixer le rail linéaire de l'axe X avec deux boulons de chaque côté. Ces rails MGN15H offrent un mouvement très fluide et sans jeu, car leurs blocs coulissants ont des billes ou des rouleaux à l'intérieur.

Cependant, avant de les installer, il est bon de bien les nettoyer et les graisser afin qu'ils fonctionnent correctement.

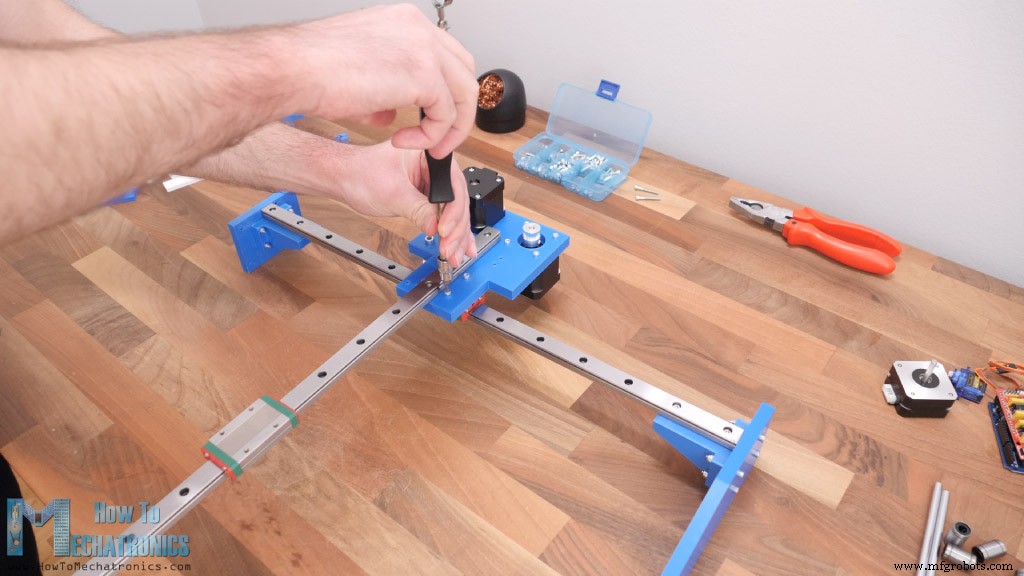

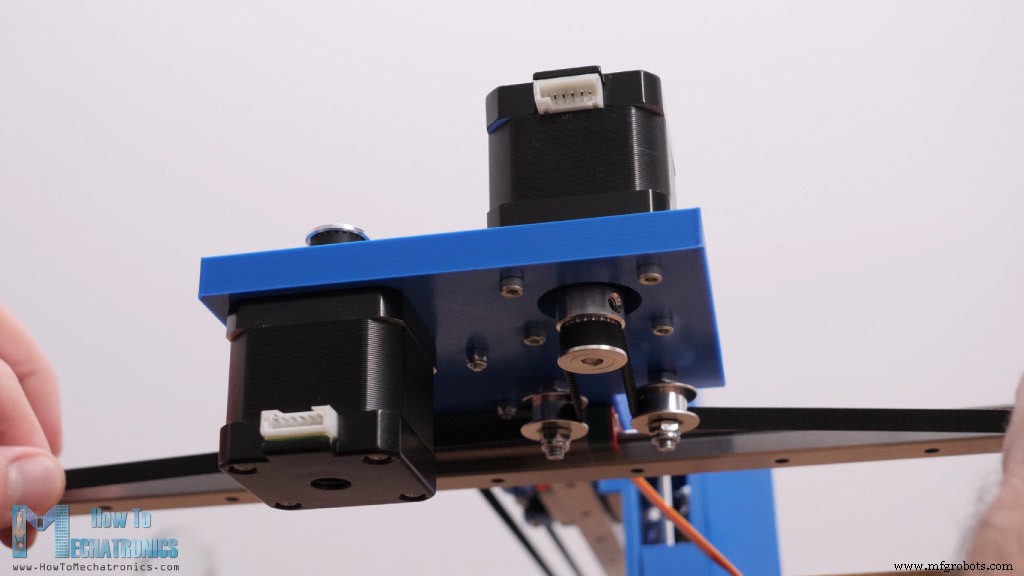

Ensuite, le rail de l'axe Y doit aller au-dessus du bloc coulissant de l'axe X et pour les fixer ensemble, nous utiliserons une plaque de montage centrale. Tout d'abord, nous pouvons installer le rail de l'axe Y sur la plaque centrale à l'aide de trois boulons.

Ensuite, nous pouvons installer les deux moteurs pas à pas NEMA 17. L'un va sur le côté supérieur et l'autre sur le côté inférieur de la plaque. Comme je l'ai mentionné plus tôt, nous avons besoin de boulons et d'écrous M5 pour installer les poulies GT2 en place. Les deux poulies ici sont en fait des poulies folles qui sont utilisées pour fournir une adhérence à la courroie GT2 de l'axe X et à la poulie crantée qui va sur le moteur pas à pas.

Quant à l'installation de cette poulie, nous devons la mesurer et la niveler en fonction des poulies folles. Comme pour l'axe Y, nous n'avons besoin que d'une poulie folle qui va de l'autre côté du rail, car la courroie de cet axe sera installée en boucle.

Ok, ensuite c'est le mariage ou la connexion des deux axes ensemble. Nous le faisons simplement en fixant la plaque centrale au bloc coulissant de l'axe X à l'aide de quatre boulons M3. Avec cela, la machine a obtenu sa forme principale et maintenant le bloc coulissant de l'axe Y peut atteindre n'importe quelle position dans la zone de travail.

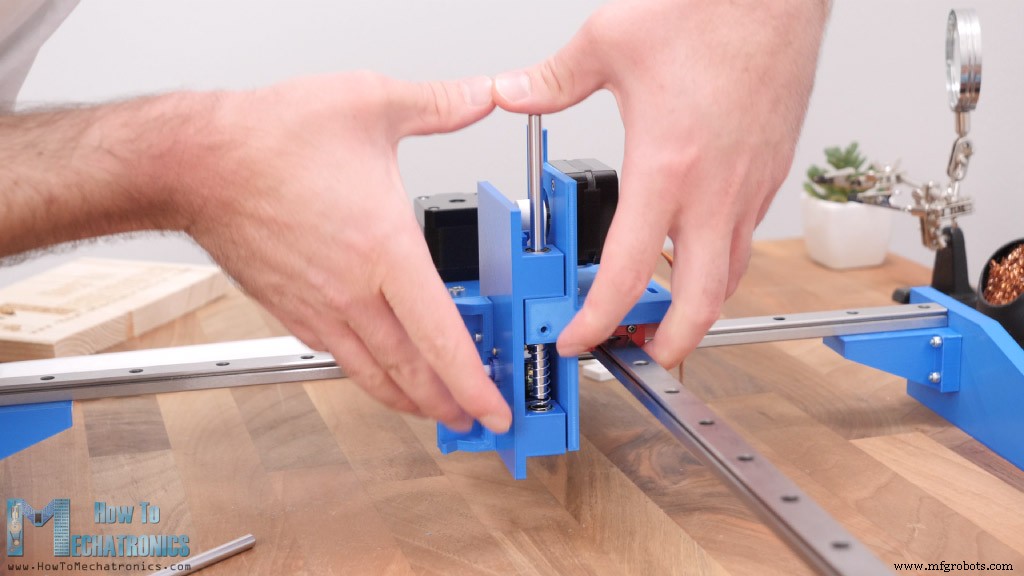

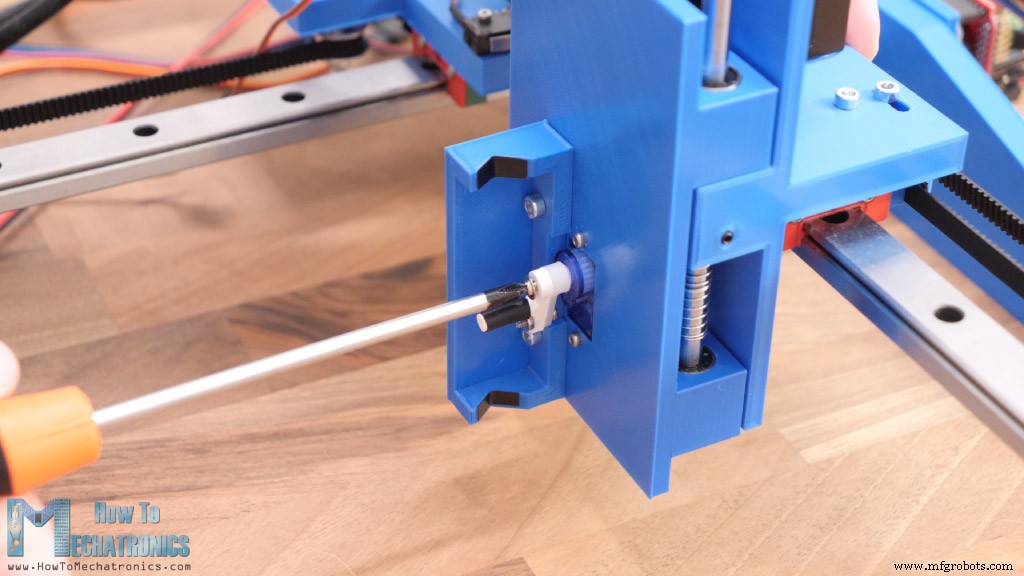

Nous pouvons maintenant continuer avec l'assemblage du mécanisme de levage du stylo. Ce mécanisme est composé de deux parties, une fixe qui est boulonnée au bloc coulissant de l'axe Y, et l'autre qui coulissera de haut en bas. Une fois la partie fixe fixée en place, nous pouvons y installer le moteur pas à pas de l'axe Z. Ce stepper est également un NEMA 17 mais il est plus court, 23 mm au lieu de 40 mm, afin de réduire le poids.

Ensuite, nous pouvons installer le poussoir qui est simplement attaché à l'arbre du stepper. La vis sans tête que j'avais était un peu longue pour elle, alors j'ai mis le poussoir sur l'arbre sans elle, mais son trou a la même forme que l'arbre, donc le mouvement sera bien transféré. En fait, j'ai fini par modifier un peu cette partie mais, pas de soucis, vous en obtiendrez la version mise à jour dans les fichiers de téléchargement.

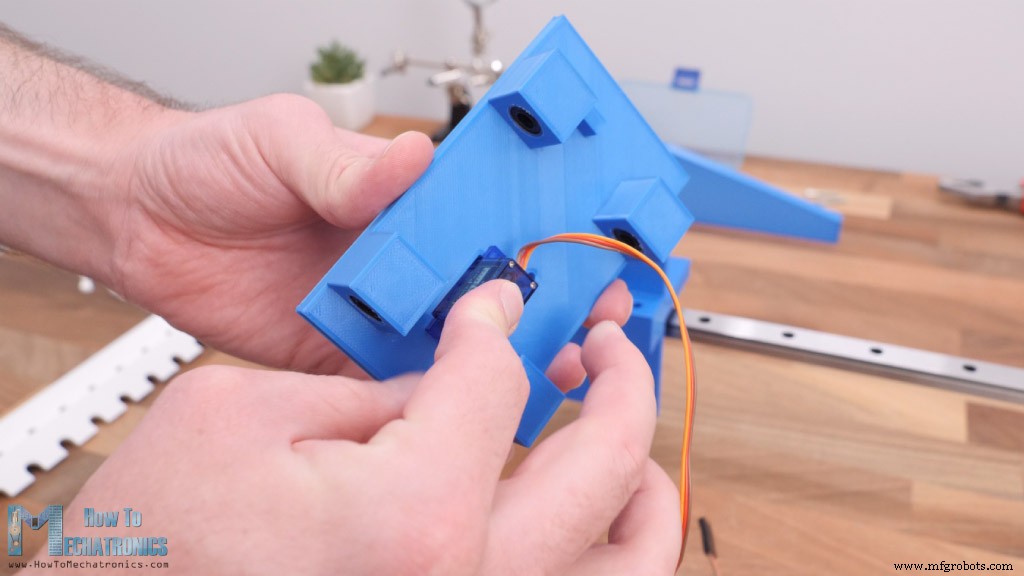

Ensuite, j'ai inséré les quatre roulements linéaires dans la partie coulissante et fixé le micro servo en place. Ensuite, j'ai également fixé la partie porte-stylo juste à côté du servo.

Pour connecter les parties fixe et coulissante ensemble, nous devons d'abord passer le câble du servo à travers un trou dans la partie fixe, puis insérer les tiges de 6 mm par le haut, à travers les roulements et le trou de la partie fixe. Lors de l'installation de cette tige, nous devons également insérer un ressort entre la partie fixe et la partie coulissante de manière à pousser la partie coulissante vers le bas.

Cela aidera le stylo à avoir un meilleur contact avec la surface de travail. Au bas de la partie fixe, il y a une ouverture où nous pouvons insérer des écrous M3 et les utiliser pour fixer les tiges de 6 mm en place.

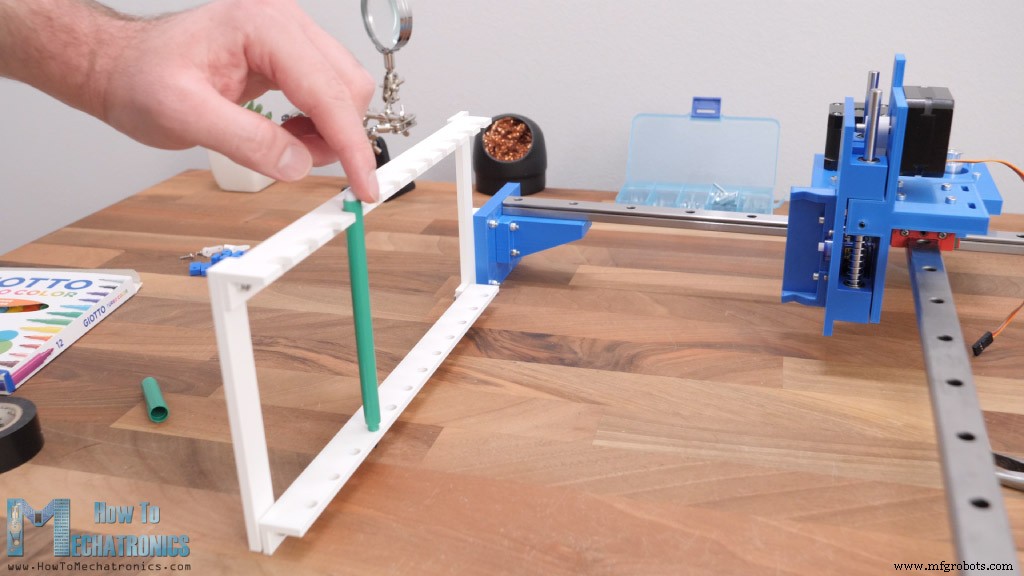

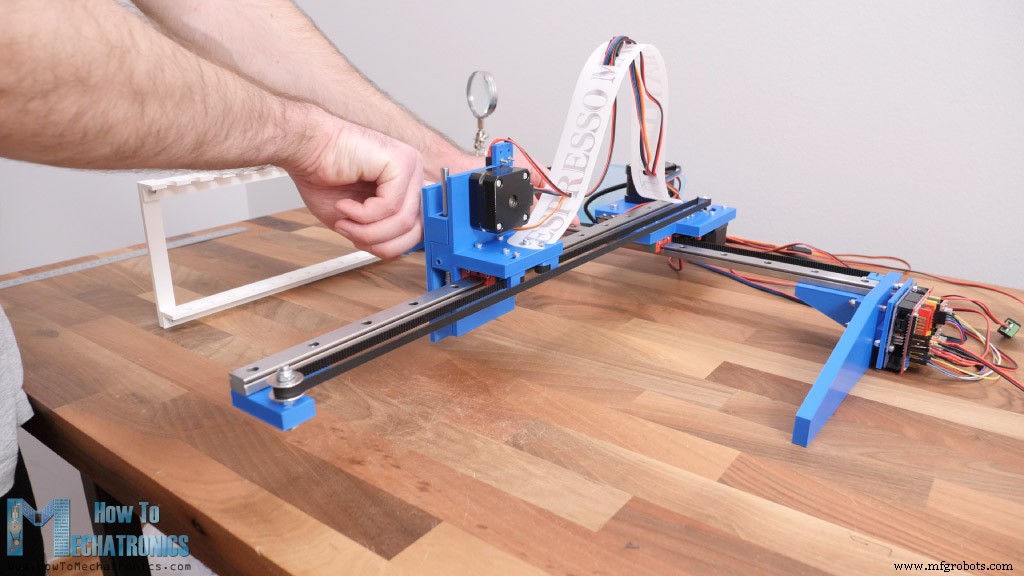

Ensuite, nous pouvons assembler l'unité porte-stylos qui va d'un côté de la machine. Il est composé d'une partie supérieure et d'une partie inférieure avec des ouvertures pour accueillir jusqu'à 12 stylos.

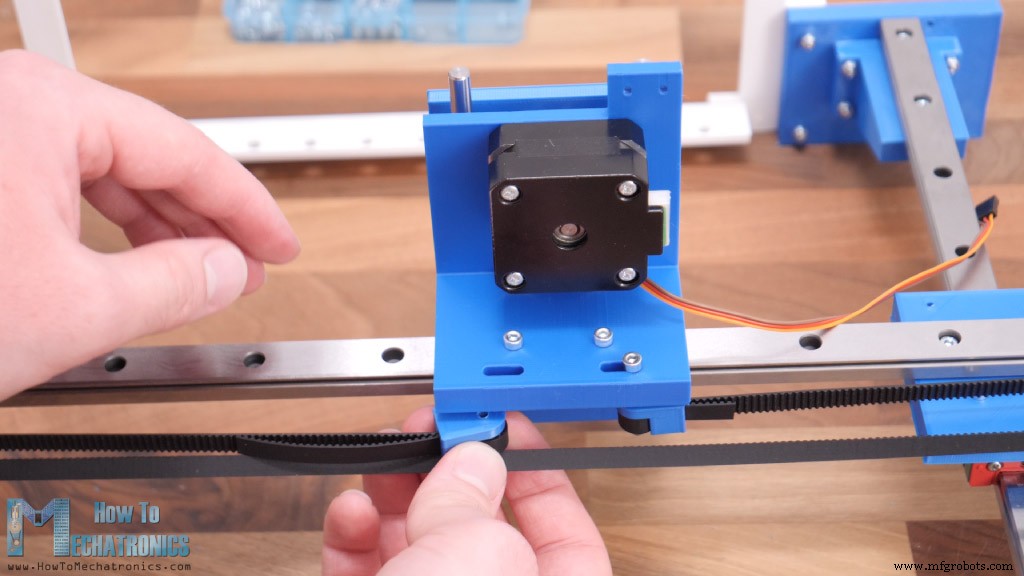

J'ai continué avec l'installation des courroies. Tout d'abord, nous devons mesurer la longueur dont nous avons besoin et la couper approximativement à la bonne taille. Pour attacher la ceinture au bloc coulissant, j'ai fabriqué ces connecteurs de ceinture sympas, où la ceinture passe autour d'un arbre creux et entre deux murs qui ne permettent pas à la ceinture de bouger.

À l'aide d'un boulon M3, nous pouvons fixer le premier connecteur d'un côté du bloc et répéter la même procédure de l'autre côté. Nous pouvons déplacer les connecteurs le long de ces fentes ici et ainsi tendre la courroie autant que nous le voulons.

Quant à l'axe X, la courroie ira en ligne droite de l'un à l'autre côté, tout en passant à travers les poulies d'une manière qui fournira une tension ou une adhérence avec la poulie du moteur pas à pas.

Pour tendre la courroie de l'axe X, j'ai fabriqué ces connecteurs qui ont la forme de la courroie et nous pouvons donc les serrer sur les côtés de la machine.

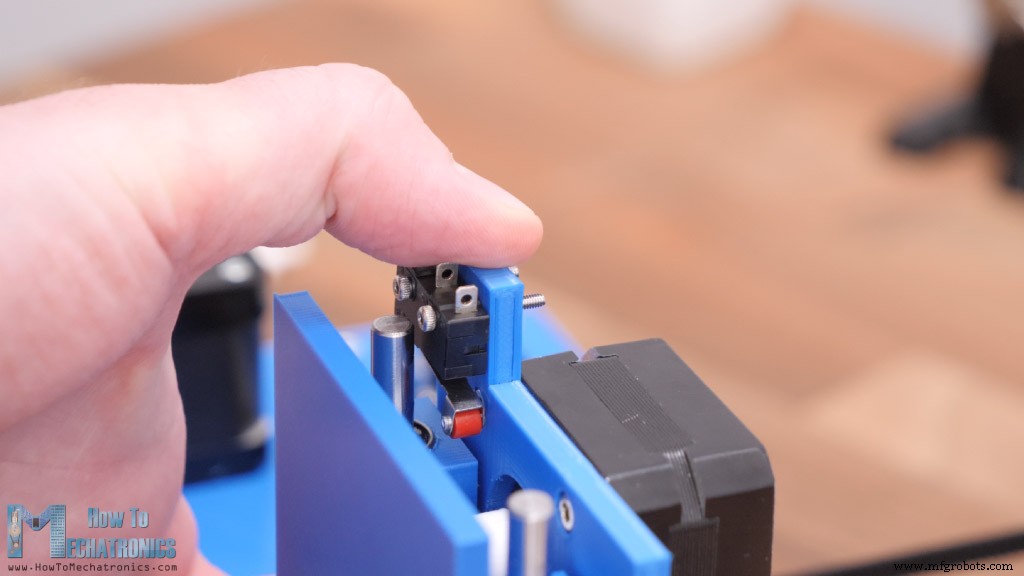

Ensuite, nous pouvons installer les interrupteurs de fin de course.

En fait, j'ai fini par abaisser un peu cet interrupteur de fin de course sur l'axe Z, et pour les interrupteurs de fin de course X et Y, j'ai utilisé ceux de mon projet précédent auxquels des fils étaient déjà connectés.

Connexion de l'électronique

Avec cela, la partie mécanique de la machine est prête et nous pouvons passer à la connexion de l'électronique.

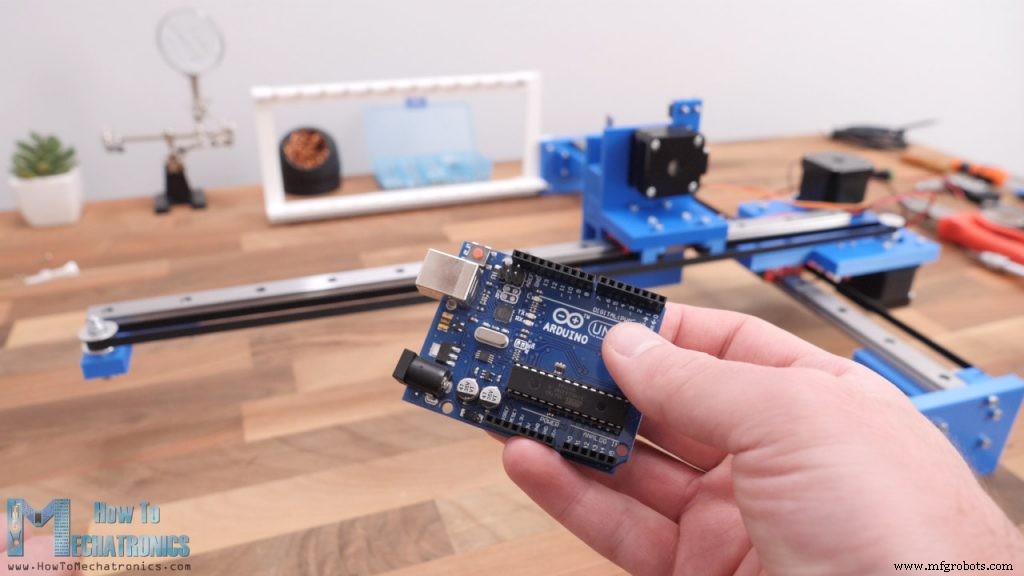

Comme je l'ai mentionné, nous utilisons une carte Arduino Uno en combinaison avec un bouclier CNC et trois pilotes pas à pas A4988.

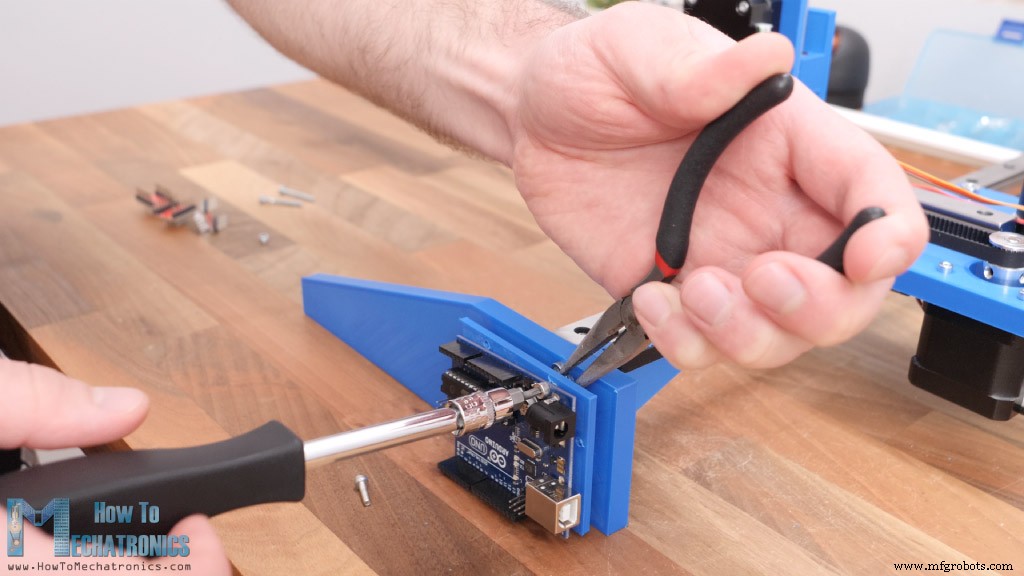

Pour fixer la carte Arduino à la machine, j'ai fabriqué une pièce imprimée en 3D supplémentaire qui va sur le panneau latéral. J'ai fixé la carte Arduino avec deux boulons M3, et au-dessus j'ai inséré le blindage CNC.

Ici, nous devons insérer trois cavaliers pour chaque pilote pas à pas afin de sélectionner le 16 ème /step résolution, puis nous insérons les pilotes pas à pas.

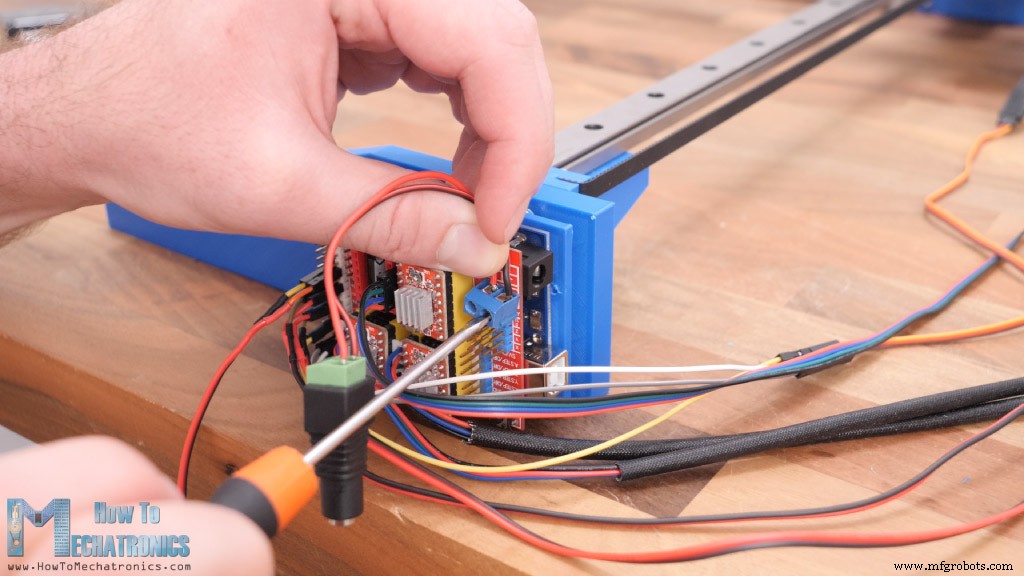

Ensuite, nous pouvons connecter les moteurs au blindage CNC de manière appropriée. Pour connecter les micro-interrupteurs de fin de course en place, j'ai simplement soudé des fils directement dessus, et de l'autre côté, j'ai soudé des en-têtes de broches femelles que j'ai obtenus à partir de quelques fils de saut.

Quant au servomoteur, j'ai utilisé des câbles d'extension de servo pour qu'il puisse atteindre le blindage CNC. Pour alimenter la machine, nous avons besoin d'une alimentation 12V. Voici un schéma de circuit de la façon dont tout doit être connecté.

Schéma de circuit de traceur de stylo CNC DIY

Voici le schéma de circuit de la façon dont tout doit être connecté.

Vous pouvez obtenir les composants nécessaires à ce projet à partir des liens ci-dessous :

- Moteur pas à pas – NEMA 17……………… Amazon / Banggood / AliExpress

- Moteur pas à pas – NEMA 17 23mm ….. Amazon / /

- Pilote pas à pas A4988………………..…..… Amazon / Banggood / AliExpress

- Servomoteur ………………………………….… Amazon / Banggood / AliExpress

- Bouclier CNC Arduino ……………………….. Amazon / Banggood / AliExpress

- Arduino Uno…………………………………….… Amazon / Banggood / AliExpress

- Interrupteur de fin de course ……………………………………. Amazon / Banggood / AliExpress

- Alimentation CC …………………………… Amazon / Bonjour / AliExpress

Nous utilisons donc une carte Arduino UNO en combinaison avec un bouclier CNC et trois pilotes pas à pas A4988. Nous avons trois micro-interrupteurs de fin de course pour le référencement de la machine et un petit servomoteur pour le mécanisme de préhension. Pour l'alimentation, nous avons besoin d'une alimentation 12v avec un courant minimum de 2 ampères.

Finir l'assemblage de la machine

Il y a quelques touches finales à faire pour compléter ce traceur à stylo. Ici, j'installe le préhenseur du stylo qui est simplement attaché au servomoteur à travers le servo-corner.

Pour gérer les câbles du lève-stylo, j'ai utilisé un tapis de table à manger dont le matériau était ferme mais flexible, il était donc parfait pour le travail.

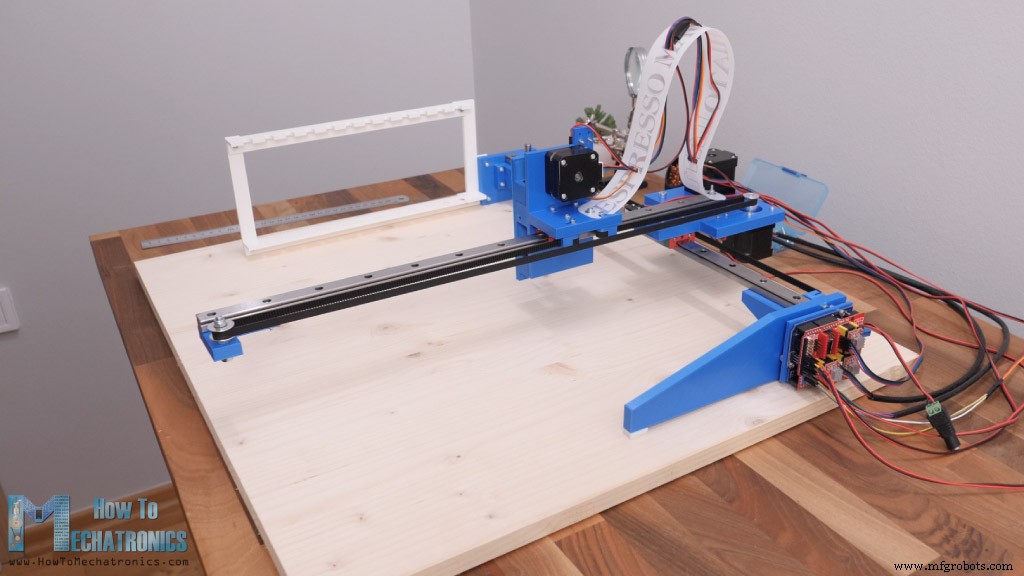

Avec cela, notre machine à dessiner est terminée. Cependant, il y a peu de choses que nous devrions noter ici. Comme le rail de l'axe Y n'est pas supporté d'un côté et que le matériau PLA d'impression 3D lui-même n'est pas si rigide, lorsqu'il est complètement étendu, le lève-stylo était 4 mm plus bas par rapport au côté supporté.

C'est beaucoup trop de jeu, mais j'ai réussi à résoudre ce problème en soulevant un peu l'avant de la machine. De cette façon, j'ai réduit la différence à environ 1 mm, ce qui était acceptable. si vous prévoyez d'utiliser ces grands rails, je suggérerais certainement de supporter également le rail de l'axe Y de l'autre côté.

Un autre problème est le porte-stylo, car les stylos ne restent pas bien en place de cette façon. Ici, je suggérerais d'agrandir les ouvertures supérieures et d'ajouter un matériau souple sur les côtés afin que les stylos restent en place tout en étant faciles à insérer pour la machine.

Enfin, nous pouvons insérer une planche sous toute la machine afin d'obtenir une surface plane.

Et voilà, notre machine est terminée.

Firmware et logiciel de contrôle pour traceur à stylo DIY

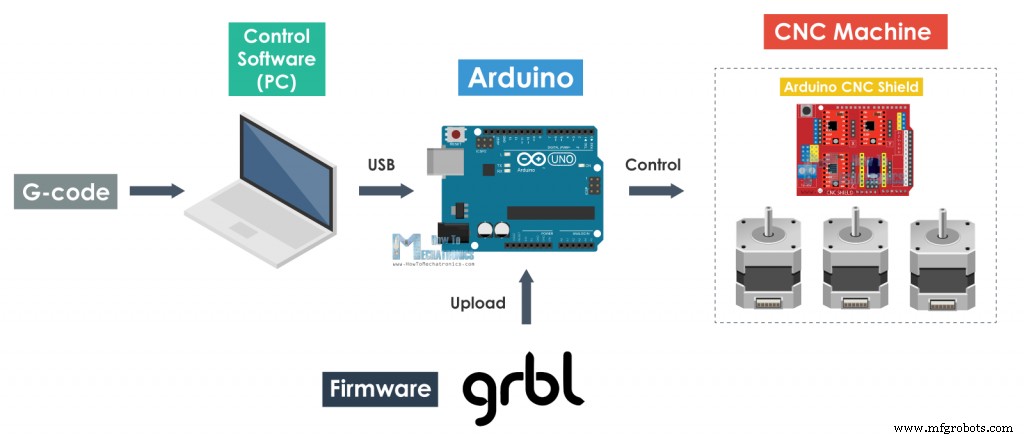

Il ne reste plus qu'à lui donner vie ou à en faire une véritable machine CNC. À cette fin, nous devons installer un micrologiciel sur l'Arduino pour contrôler le mouvement de la machine CNC et nous avons besoin d'un logiciel de contrôle à travers lequel nous enverrons des codes G et indiquerons à la machine quoi faire.

Le choix le plus populaire pour les machines CNC DIY est le firmware open source GRBL. Cependant, pour ce traceur à stylo, nous avons besoin d'une version modifiée de celui-ci, qui peut contrôler le servomoteur. Cette version modifiée appelée "grbl-servo", qui modifie la fréquence PWM par défaut de la broche de commande de broche (ou la broche numérique numéro 11) de 1kHz à 50 Hz qui est nécessaire pour contrôler ce type de servomoteur.

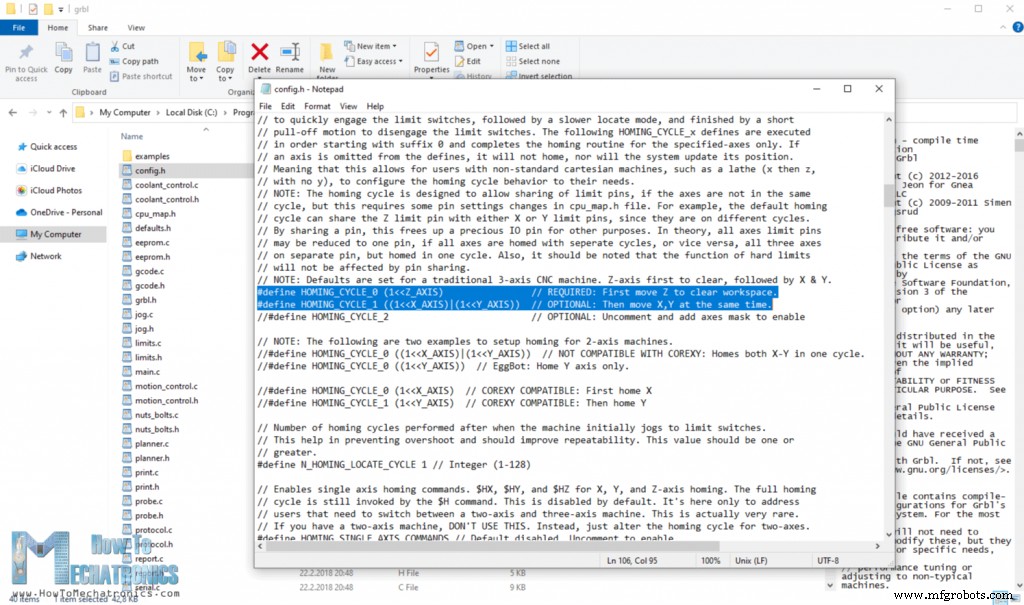

Une fois que nous avons téléchargé et installé ce micrologiciel GRBL dans le dossier de la bibliothèque de notre IDE Arduino, nous devons également modifier son fichier config.h afin d'activer la prise d'origine sur 3 axes, au lieu de sa prise d'origine sur 2 axes par défaut.

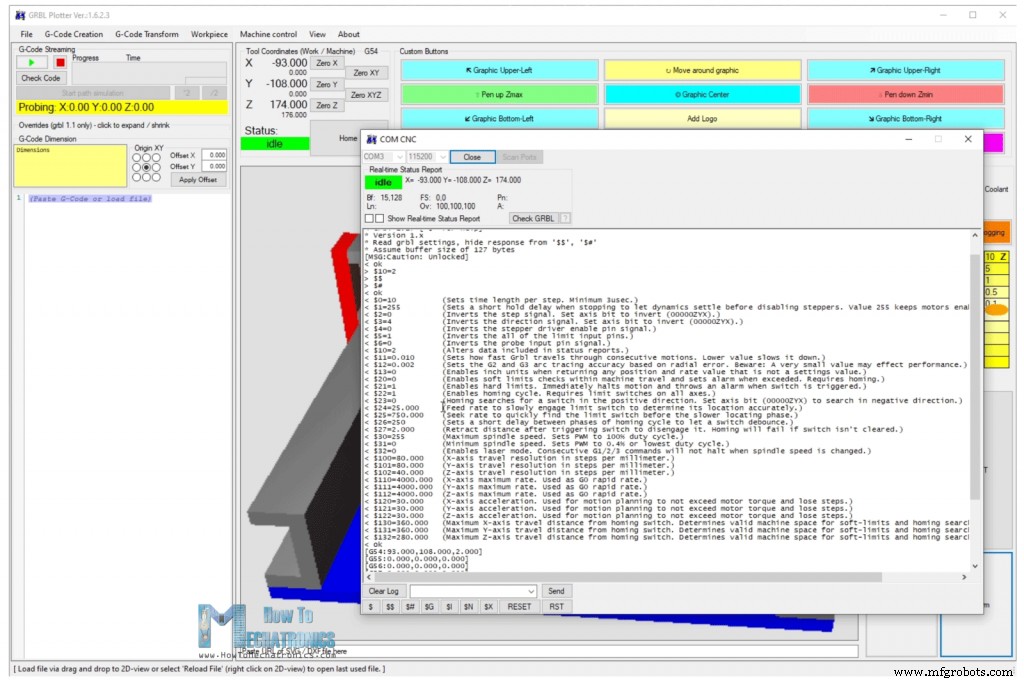

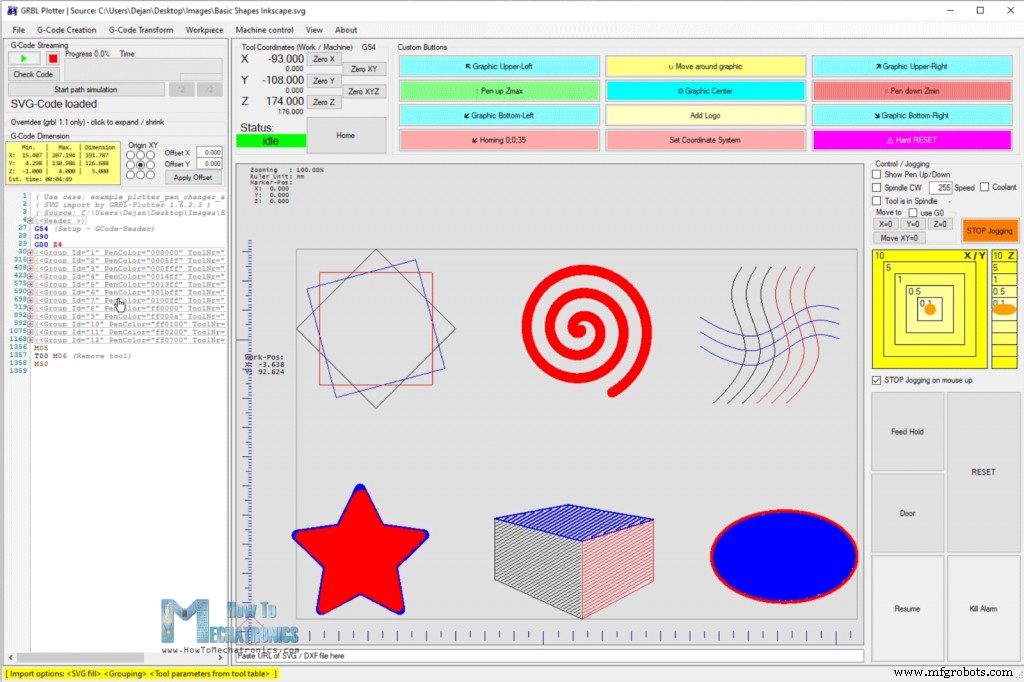

En ce qui concerne le logiciel de contrôle, nous utiliserons GRBL-Plotter qui est dédié au contrôle des traceurs et comprend un convertisseur graphique grâce auquel nous pouvons générer du G-code à partir de nos images ou graphiques. Celui-ci est également un logiciel open source qui peut être téléchargé depuis Github.

Ici, la première chose que nous devons faire est de connecter notre carte Arduino au logiciel via le port COM approprié. Une fois que nous avons cliqué sur le bouton "Kill Alarm", sur le moniteur série, nous obtiendrons une liste de nos paramètres GRBL actuels. Nous devons modifier certains de ces paramètres en fonction de notre machine.

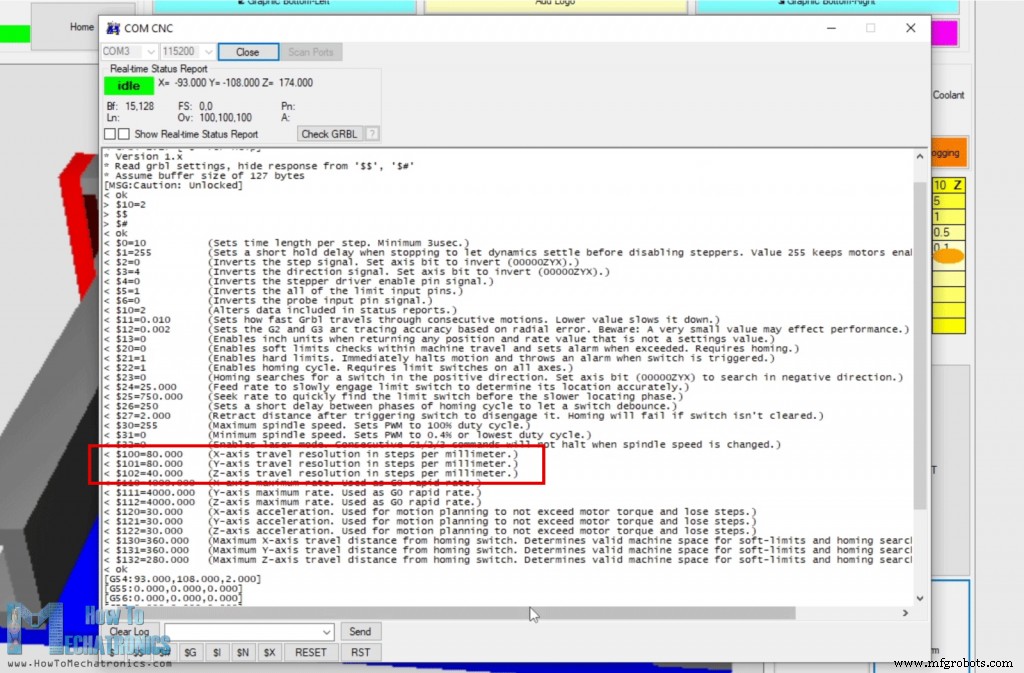

Paramètres GRBL

La première chose que nous devons ajuster ici est la résolution de déplacement ou les valeurs de pas/mm. Ces valeurs indiquent le nombre de pas que le moteur doit effectuer pour se déplacer de 1 mm. Cela dépend du type de moteur pas à pas que nous avons, de la résolution de pas sélectionnée et de la transmission de mouvement, dans ce cas la courroie et la poulie GT2.

Pour notre machine, une valeur de 80 pas/mm est nécessaire pour que les axes X et Y soient précis. Quant à l'axe Z, j'ai défini une valeur de 40 qui n'est en fait pas précise en termes de mouvement réel, mais nous ne pouvons pas y parvenir de toute façon avec notre mouvement alternatif.

Nous devons également régler le paramètre numéro 23 sur 0, qui indique où se trouvent nos interrupteurs de fin de course, régler l'avance maximale, l'accélération, la vitesse de déplacement maximale et le paramètre numéro 1 sur une valeur de 255, ce qui maintient actifs les steppers tous les temps. Cependant, nous devons noter qu'avec cette option activée, en particulier pour le moteur pas à pas de l'axe Z, nous devons ajuster la limite de courant du pilote A4988 au minimum car le moteur pas à pas NEMA 17 plus court peut rapidement devenir chaud.

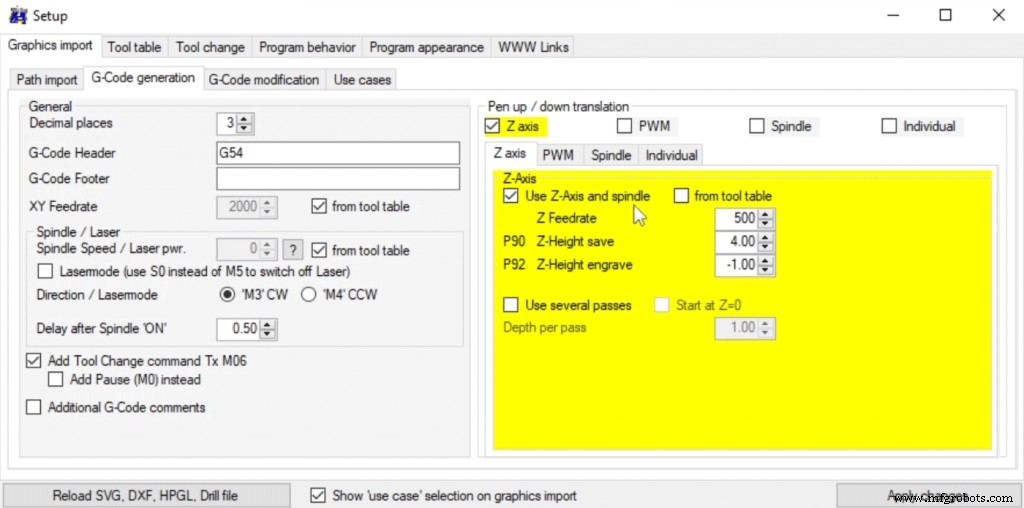

Configuration GRBL-Plotter

Ok, alors jetons un coup d'œil à la configuration du contrôleur maintenant. Il y a tellement d'options à régler ici que cela peut être un peu intimidant au début. Ici, nous devons d'abord définir la translation du stylet vers le haut et vers le bas pour qu'elle soit l'axe Z et définir des valeurs pour la position vers le haut et vers le bas.

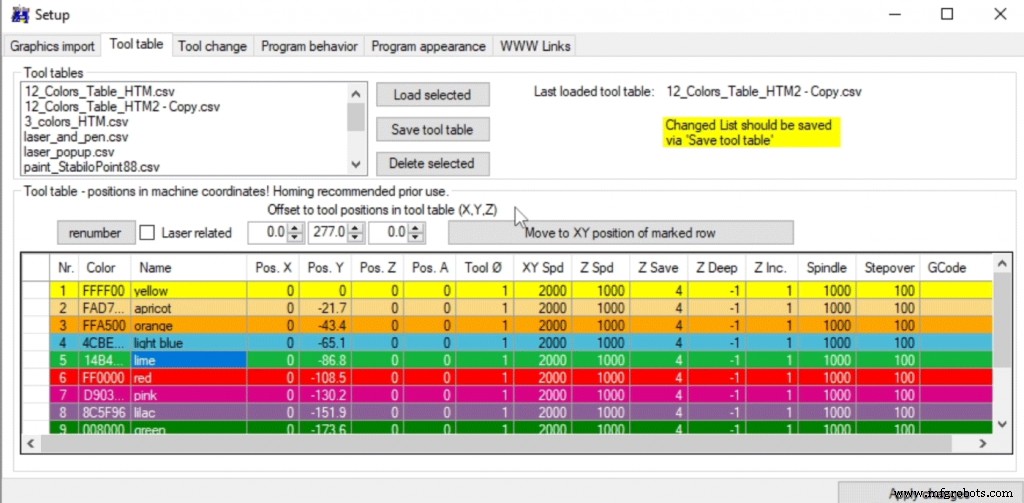

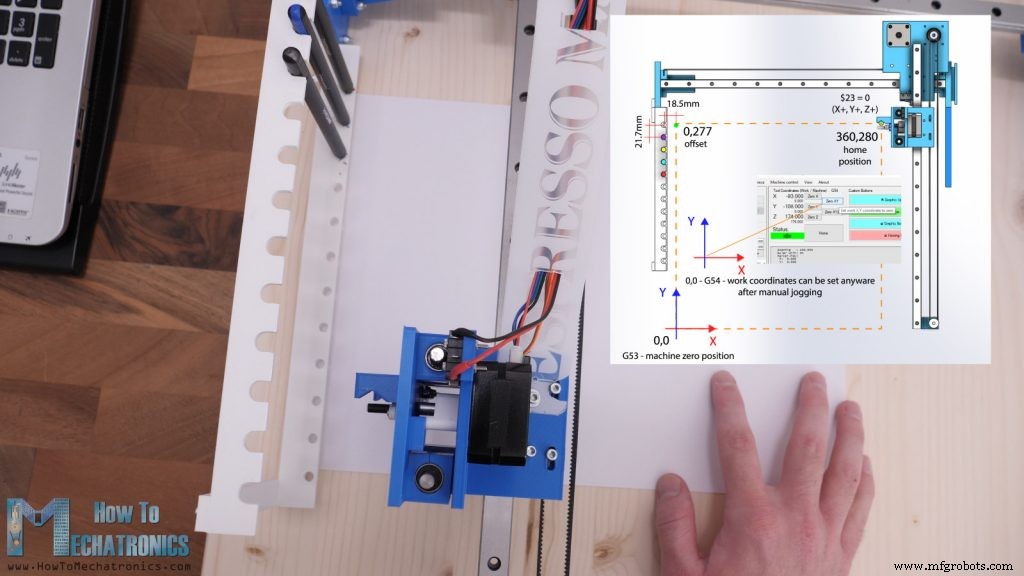

Dans l'onglet Table d'outils, nous pouvons définir la couleur des stylos et leur position. Il convient de noter ici que ces valeurs sont pour le G53 ou le système de coordonnées machine. Cela signifie qu'ils sont définis par les interrupteurs de fin de course stricts dont dispose la machine et par la course maximale que nous avons définie précédemment dans les paramètres GRBL.

Pour définir la position de chaque stylo, j'ai utilisé les valeurs de décalage, qui sont 0 pour l'axe X et 277 pour l'axe Y dans ce cas. Ces valeurs positionnent la pince devant le premier stylo, puis je n'ai eu qu'à définir la valeur Y pour chaque stylo, qui est de 21,7 mm dans le sens négatif.

Ici, nous pouvons également ajuster la vitesse d'alimentation et la position haute et basse pour chaque stylo individuellement, au cas où il y aurait des stylos différents.

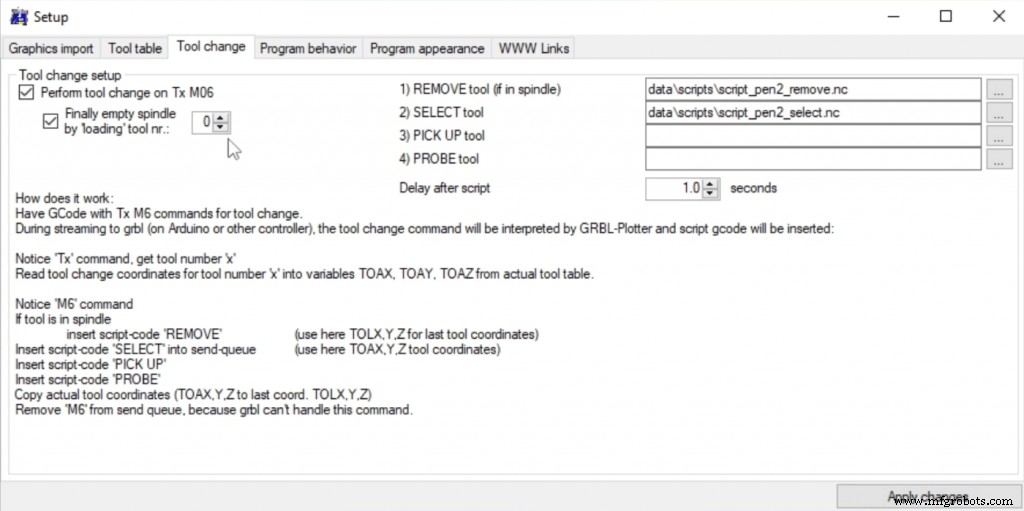

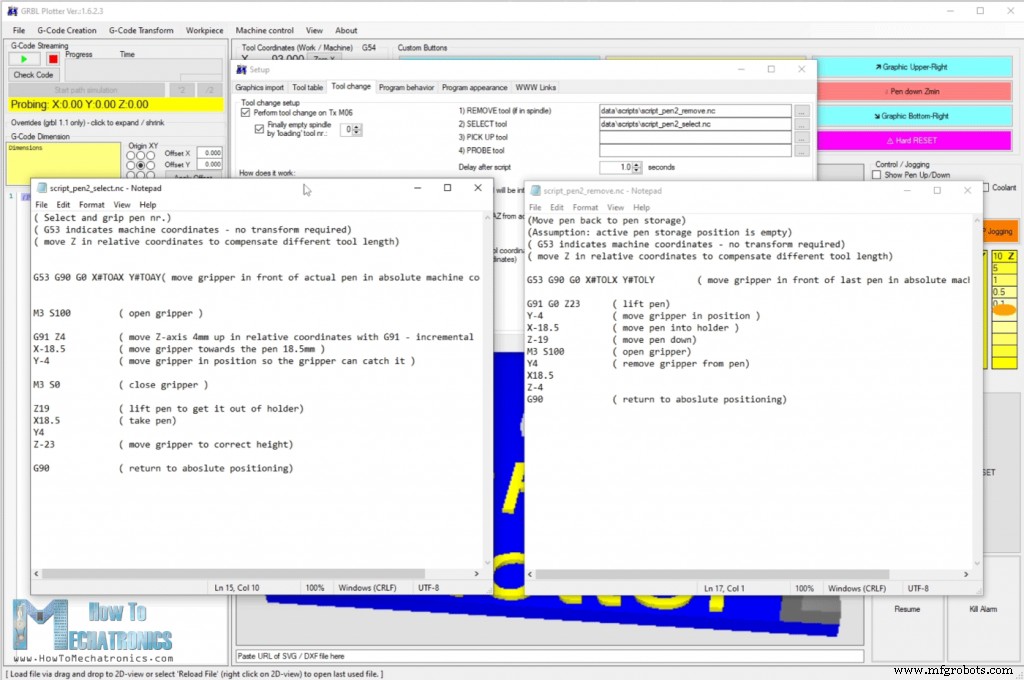

Ensuite, dans le robinet de changement d'outil, nous devons sélectionner "Effectuer le changement d'outil sur Tx M06" qui indique à la machine d'effectuer le changement d'outil lorsque cette commande apparaît dans le code G.

La valeur "x" après la lettre T indique le numéro d'outil du tableau d'outils. Pour effectuer le changement d'outil, nous devons inclure des scripts "sélectionner" et "supprimer", qui sont exécutés lorsque la commande Tx M06 apparaît. Dans ces scripts nous définissons le mouvement du préhenseur pour prendre ou retirer l'outil.

Pour sélectionner une plume, le préhenseur est d'abord positionné devant la plume proprement dite en coordonnées machine absolues, celle définie dans la table d'outils. Ensuite, le servo ouvre la pince, il monte encore de 4 mm, puis se déplace vers le stylo dans la direction X et un peu dans la direction Y. Ensuite, la pince se ferme, soulève le stylo et revient à la même position avant d'exécuter le script. Pour retirer le stylet, les étapes du script sont les mêmes mais dans l'ordre inverse.

Bien entendu, tous ces paramètres dépendent des stylos eux-mêmes, de leur dimension et de la dimension des supports. La seule façon d'obtenir ce processus correct est de tester et de corriger les valeurs.

Génération de code G pour traceur à stylo CNC avec changement d'outil automatique

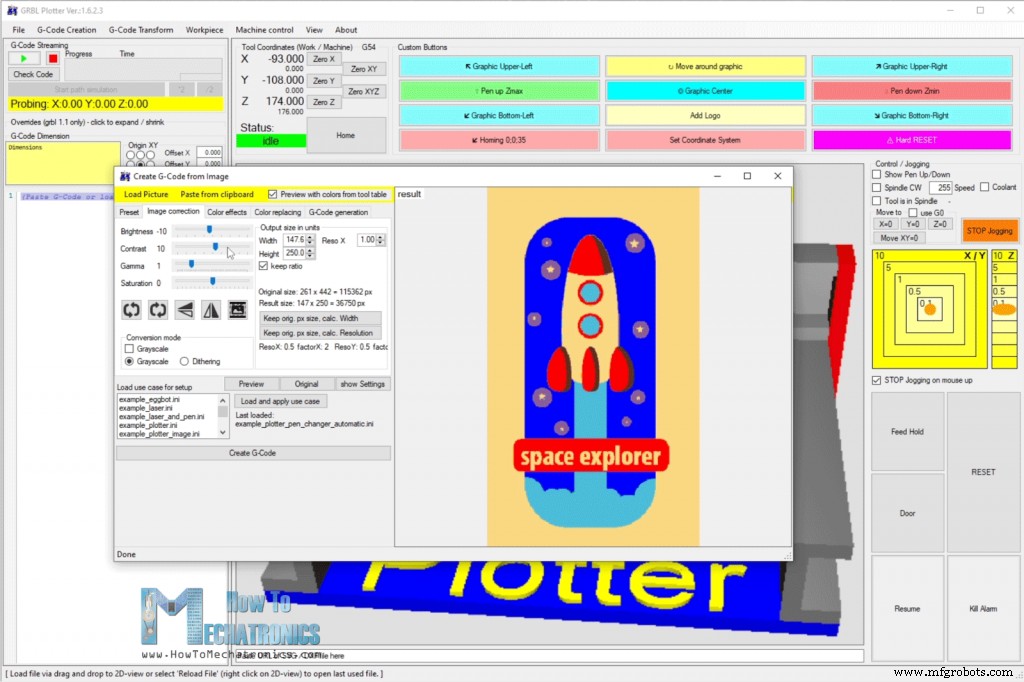

Enfin, voyons comment nous pouvons générer du G-code à partir d'images avec ce logiciel GRBL-Plotter.

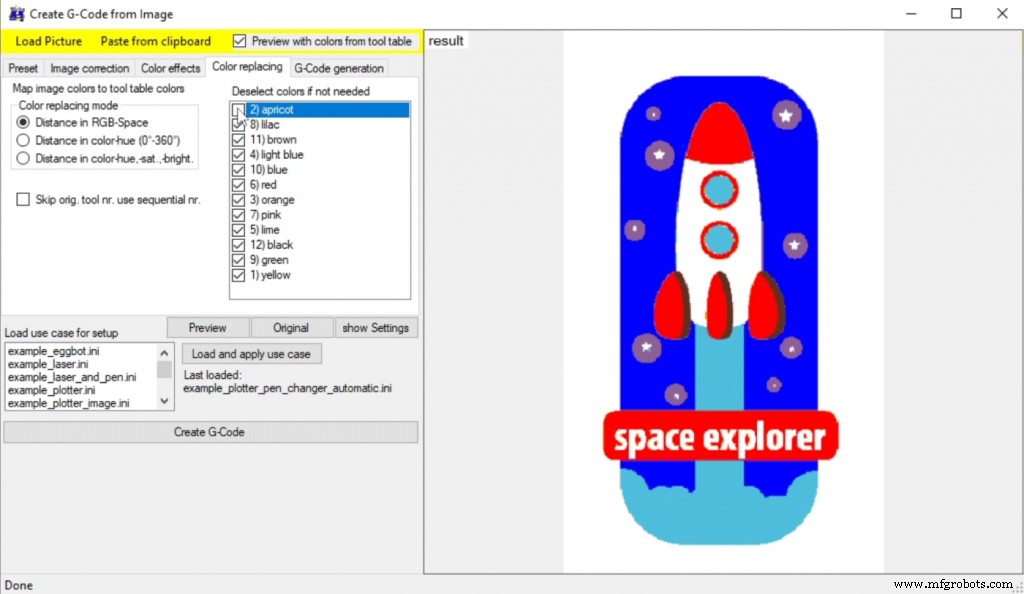

Une fois l'image chargée, nous pouvons cliquer sur "Aperçu avec les couleurs du tableau" afin de voir à quoi ressemblerait l'image. À partir de l'onglet de correction d'image, nous pouvons jouer avec les valeurs de luminosité, contraste, Gama et saturation afin d'obtenir des couleurs similaires à l'image réelle ou à celle que nous voulons réellement. Nous pouvons définir la taille de sortie en mm, et dans le bouton de remplacement de couleur, nous pouvons supprimer les couleurs que nous ne voulons pas utiliser.

Par exemple, nous pouvons supprimer la couleur abricot qui est la couleur blanche de l'image. Ensuite, nous pouvons cliquer sur le bouton Créer un code G et le code G sera généré.

Nous pouvons également générer des codes G à partir de fichiers SVG, que nous pouvons simplement faire glisser et déposer, et le logiciel générera immédiatement le code G.

Avant de commencer le traçage, nous devons définir la position 0 où nous voulons dans la zone de travail, puis cliquer sur le bouton de lecture.

Le traceur à stylo commencera à fonctionner et nous pourrons donc profiter de le regarder faire de la magie.

J'espère que cette vidéo vous a plu et que vous avez appris quelque chose de nouveau. Si vous avez des questions, n'hésitez pas à les poser dans la section des commentaires ci-dessous.

Processus de fabrication

- Machine-outil CNC

- Comment choisir des machines-outils CNC ?

- Comment utiliser une fraiseuse CNC ?

- Comment améliorer la précision des machines-outils CNC

- Une comparaison rapide des machines-outils CNC

- Usiner des pièces longues avec des tours CNC à banc incliné(2)

- Usiner des pièces longues avec des tours CNC à banc incliné

- 3 méthodes de construction d'un outil CNC à 5 axes

- 10 composants de précision fabriqués avec des machines-outils CNC