Machine CNC la plus simple avec un minimum de pièces possible - Graveur laser DIY

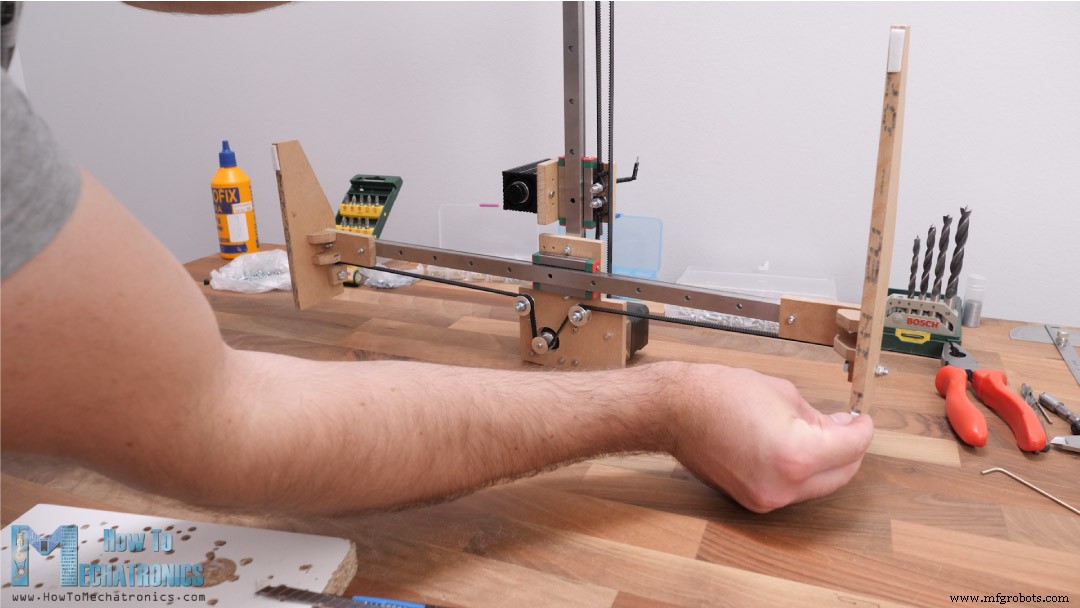

Dans ce tutoriel, je vais vous montrer comment j'ai construit la machine CNC la plus simple avec le minimum de pièces possible et sans utiliser d'imprimante 3D. C'est vrai. J'utilise des imprimantes 3D pour la plupart de mes projets récents car, bien sûr, elles sont idéales pour le prototypage car nous pouvons facilement créer n'importe quelle forme avec elles. Cependant, tout le monde n'a pas d'imprimante 3D, donc je voulais vous montrer que nous pouvons aussi faire des choses même sans l'aide d'imprimantes 3D ou d'autres machines CNC.

Vous pouvez regarder la vidéo suivante ou lire le tutoriel écrit ci-dessous.

Je vais vous montrer comment j'ai construit cette machine CNC en utilisant un seul outil électrique, une perceuse et plusieurs outils à main. Le matériau que j'ai utilisé pour cette construction est un panneau MDF de 8 mm, qui est en fait assez solide et probablement plus rigide qu'un matériau PLA imprimé en 3D et en même temps, il est facile de travailler avec.

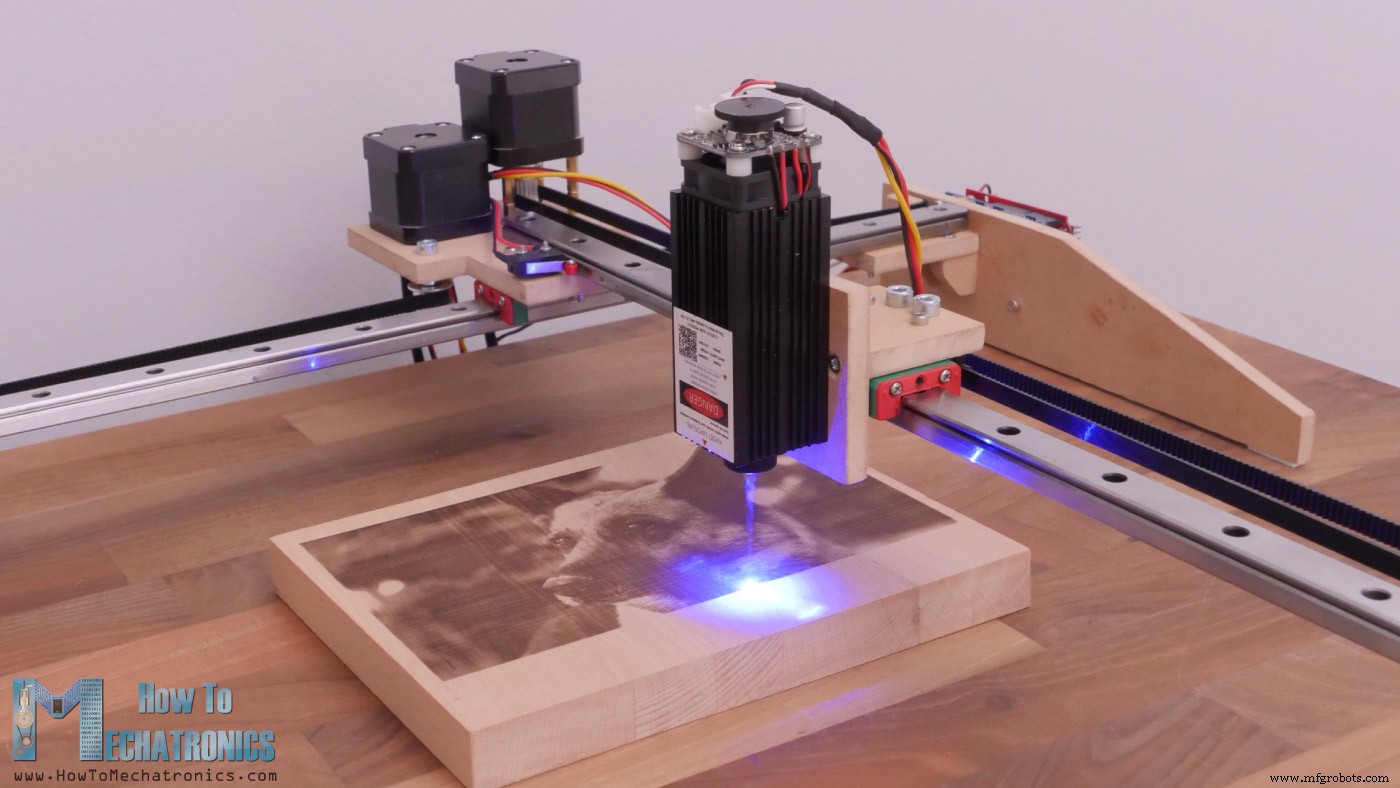

Pour cette vidéo, j'utiliserai cette machine CNC comme graveur laser, et dans une future vidéo, je prévois de la faire fonctionner comme traceur à stylo.

Évidemment, ce type de construction de la machine ne peut pas fournir beaucoup de rigidité, nous ne pouvons donc pas l'utiliser comme routeur CNC ou comme fraiseuse. Cependant, si nous attachons un laser plus puissant, nous pourrions l'utiliser pour couper divers matériaux, comme ce panneau MDF que nous utilisons ici ou d'autres types de panneaux de bois et avec une assez bonne précision.

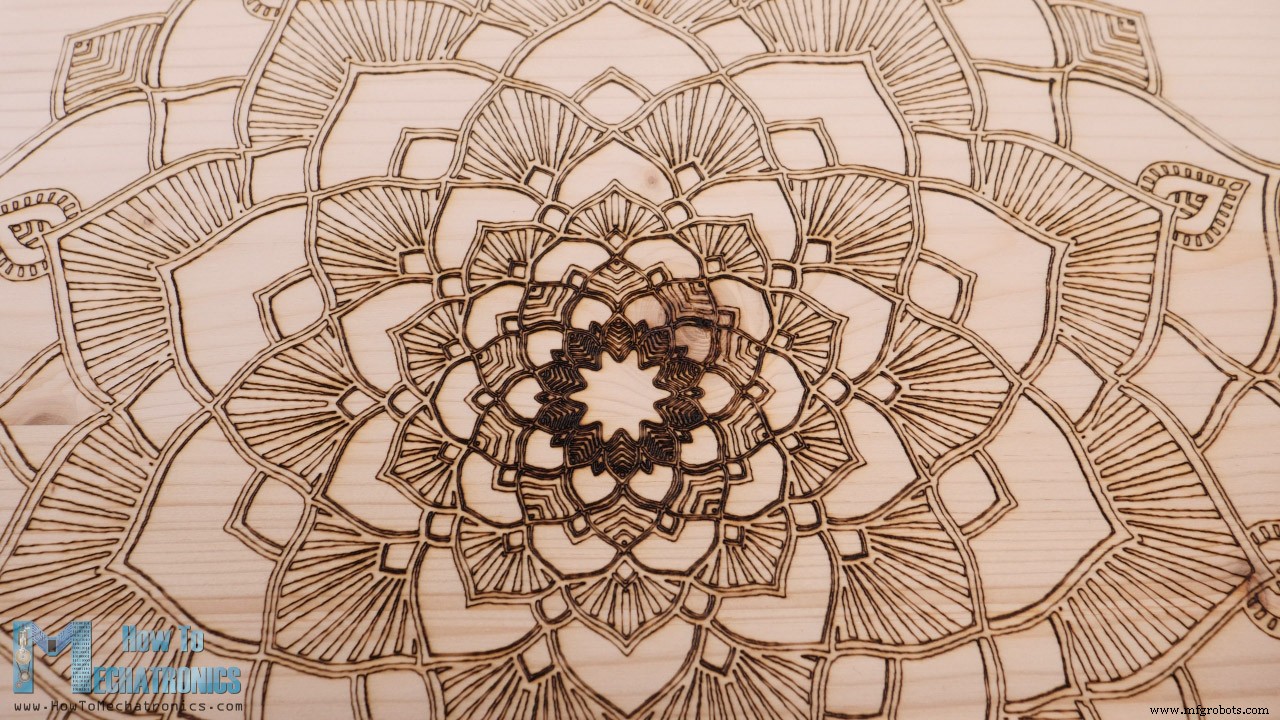

La zone de travail est assez grande de 390 sur 360 mm, et le niveau de détails que ce graveur laser peut produire est assez impressionnant. Pour être honnête, j'ai été surpris de la qualité des gravures.

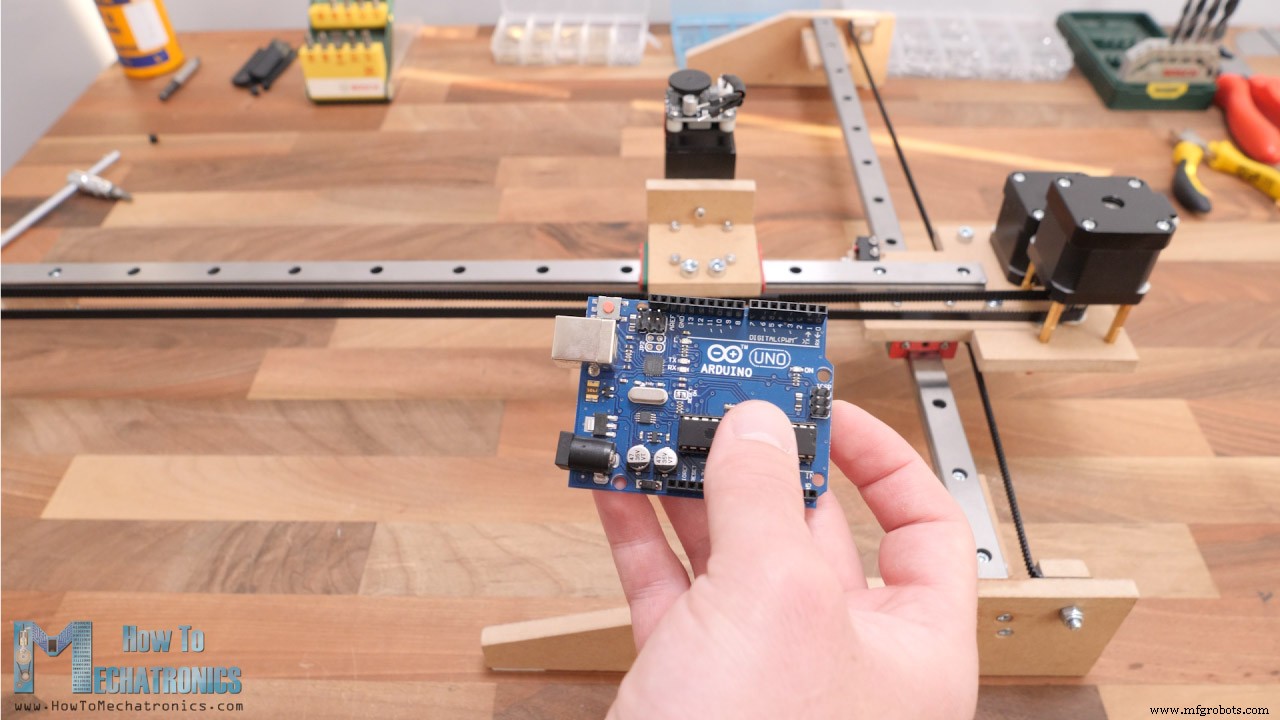

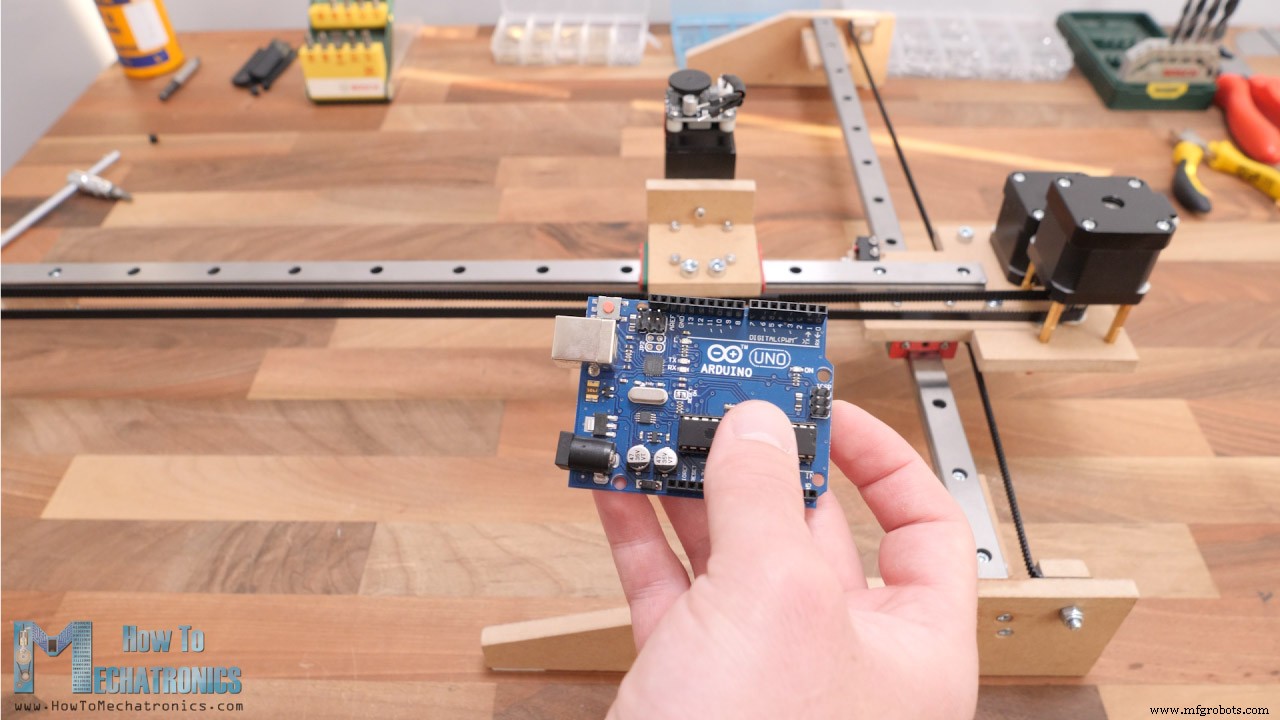

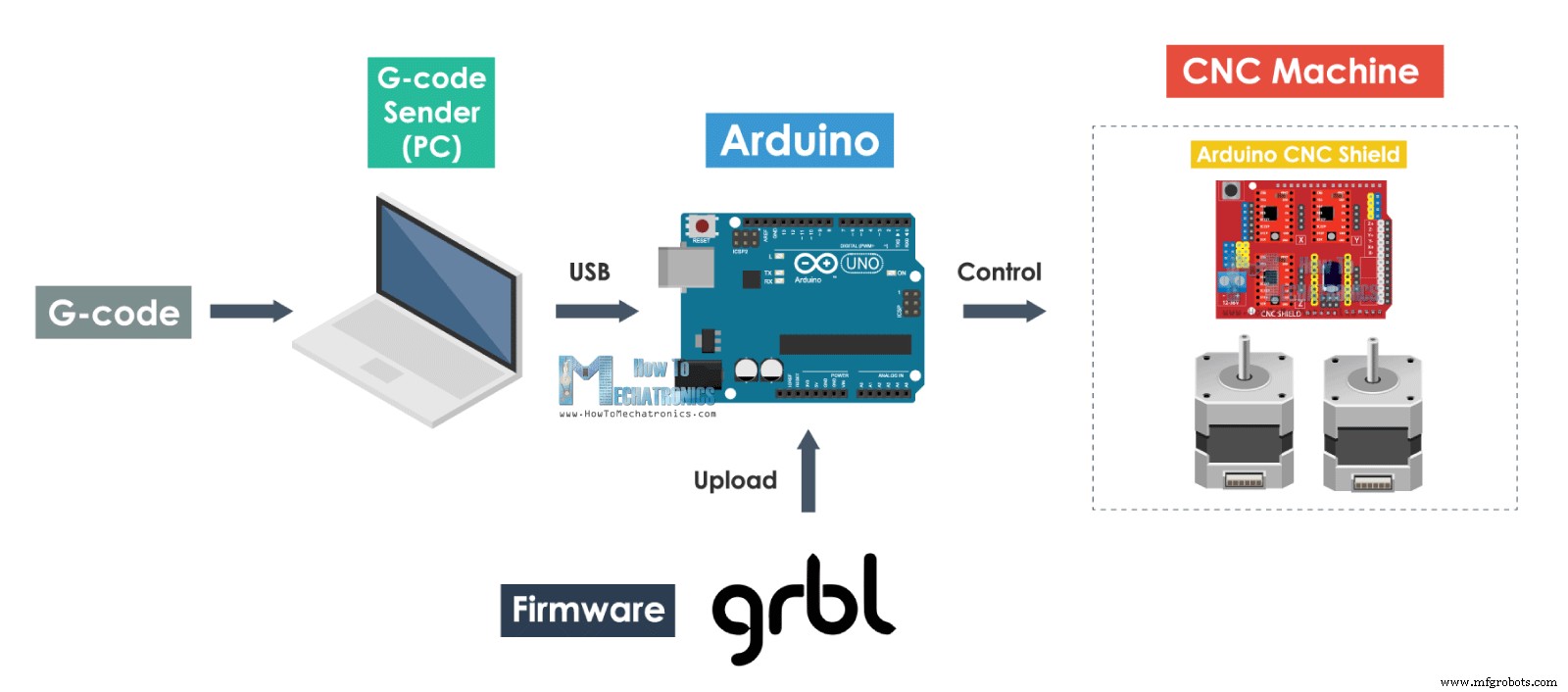

Le cerveau de cette machine CNC est une carte Arduino UNO en combinaison avec un bouclier CNC, mais plus de détails à ce sujet ainsi que sur la façon de préparer vos dessins ou images pour la gravure au laser, de créer des codes G et de contrôler la machine à l'aide de logiciels libres et ouverts. programmes sources, un peu plus tard dans la vidéo.

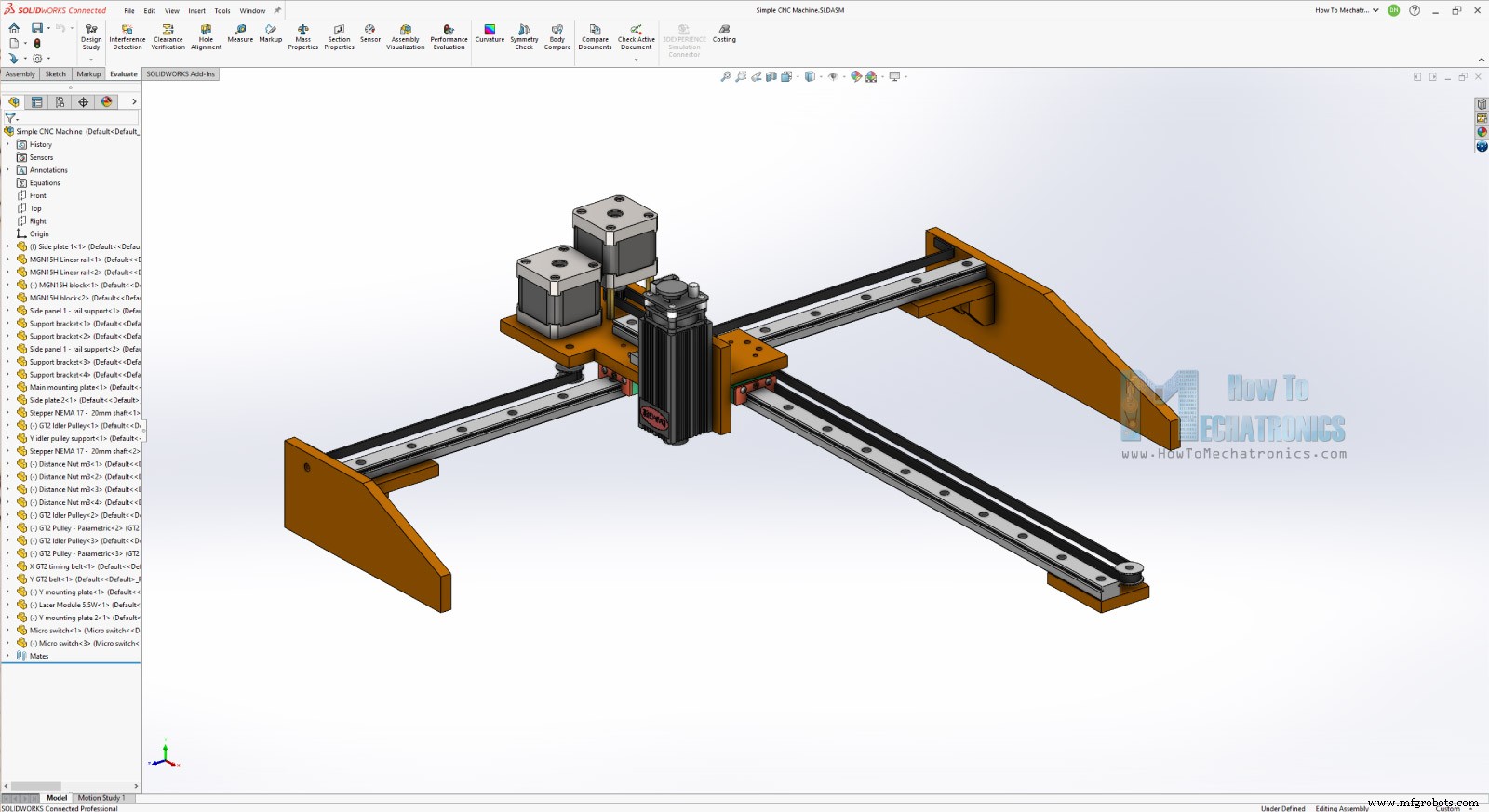

J'ai commencé par concevoir la machine avec SOLIDWORKS for Makers. Les deux composants principaux de cette machine CNC sont ces rails linéaires MGN15H avec leurs blocs coulissants appropriés.

Pour entraîner les blocs ou les deux axes, nous utilisons deux moteurs pas à pas NEMA 17 et des poulies et courroies de distribution GT2 appropriées. Pour tout connecter ensemble, nous utilisons un panneau MDF de 8 mm et, pour le référencement de la machine, deux micro-interrupteurs de fin de course.

Et voilà, une machine CNC avec un minimum de pièces possible.

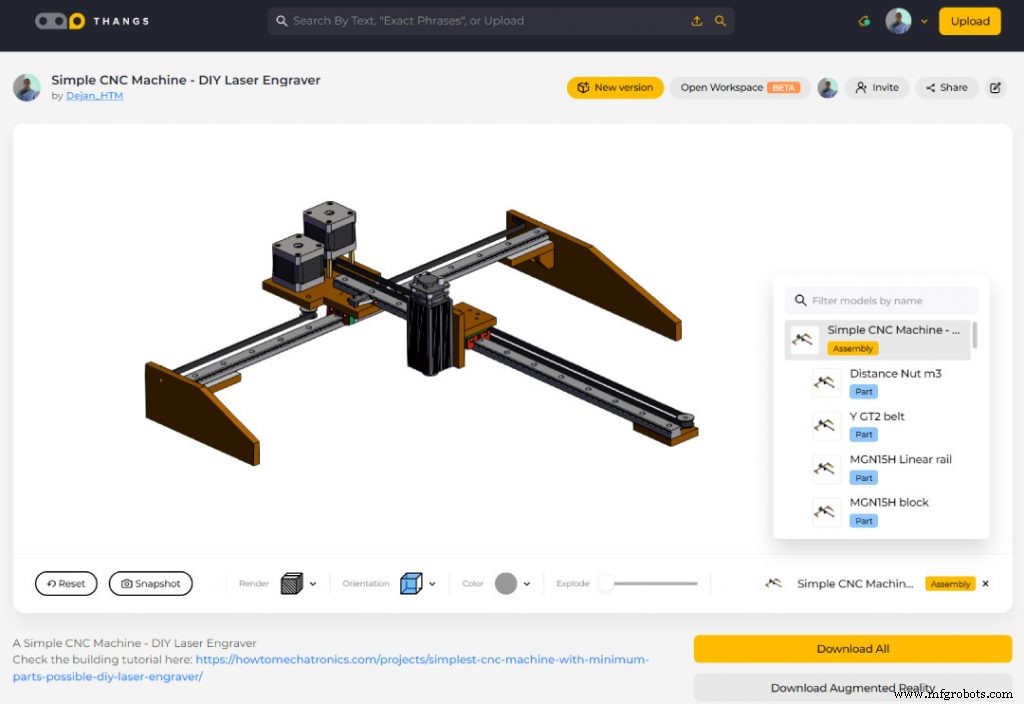

Vous pouvez télécharger le modèle 3D ici :

Vous pouvez trouver et télécharger ce modèle 3D, ainsi que l'explorer dans votre navigateur sur Thangs :

Téléchargez le modèle 3D d'assemblage à partir de Thangs.

Merci Thang d'avoir soutenu ce tutoriel.

Voici le dessin de la plaque de montage centrale :

Voir aussi : Machine de découpe de mousse Arduino CNC

Très bien, nous pouvons maintenant commencer à construire la machine. Voici une liste des composants nécessaires pour assembler cette machine CNC de bricolage. La liste des composants électroniques se trouve ci-dessous dans la section schéma de circuit de l'article.

Voici le panneau MDF de 8 mm que je vais utiliser, et selon les dessins que j'ai tirés du modèle 3D, je vais maintenant couper les pièces à la bonne taille.

En relation : Traqueur à stylo DIY avec changeur d'outils automatique | Machine de dessin CNC

Pour cela, j'ai utilisé la méthode la plus simple possible, un crayon pour marquer les endroits où je devais couper et une scie à main pour les couper.

Bien sûr, il faut un certain effort pour couper toutes les pièces à la main, mais nous pouvons quand même les rendre assez belles et propres même avec cette méthode.

Une fois que j'ai coupé tous les morceaux à la bonne taille, j'ai continué à faire les trous dessus. Faire les trous avec précision est en fait plus important que couper les pièces. Les positions des trous doivent être très précises car elles doivent s'adapter aux autres pièces qui ont des dimensions précises et fixes, comme les rails linéaires et les moteurs pas à pas.

La plaque centrale où sont montés l'axe Y et les moteurs pas à pas a de nombreux trous et pour les faire correctement, j'ai imprimé un dessin de cette partie en taille réelle.

Les imprimantes normales sont facilement accessibles à tout le monde, donc je pense que ce ne sera pas une tricherie si j'en utilisais une pour construire ce projet. De cette façon, nous pouvons positionner la pièce et le dessin et marquer les emplacements des trous. Ensuite, nous pouvons percer les trous, bien que cela ne signifie pas que nous les obtiendrons précis à 100 %. Nous faisons toujours le travail à la main, nous devons donc être très concentrés et patients pour bien faire les choses.

Nous avons besoin d'un foret de 3 et 5 mm, ainsi que d'un foret de 25 mm pour faire l'ouverture du moteur pas à pas.

Ensuite, j'ai continué avec l'assemblage de la base de la machine, sur laquelle le rail de l'axe X sera fixé. Pour cela, j'ai marqué la position où la pièce de support du rail doit être fixée, et j'ai percé deux trous sur la pièce de base et un trou sur la pièce de support.

Ensuite, j'ai fixé ces deux parties avec la première vis de 3 mm et de la colle à bois. Une fois la première vis en place, j'ai vérifié l'équerrage, puis j'ai pré-percé le deuxième trou sur le matériau de support avec un foret de 2 mm.

De la même manière, j'ai ajouté deux crochets pour un meilleur support.

Pour être honnête, cette méthode d'assemblage de ces pièces en MDF n'est pas très bonne, car il est vraiment difficile de les mettre à l'équerre car tout ce que nous faisons est fait à la main et les panneaux MDF ne font que 8 mm d'épaisseur, ce qui complique encore ce processus. Peut-être qu'un moyen meilleur et plus simple serait d'utiliser des supports métalliques que vous pouvez facilement trouver dans une quincaillerie.

Néanmoins, une fois les deux côtés prêts, j'y ai installé le rail de l'axe X.

Ces rails MGN15H offrent un mouvement très fluide et sans jeu, car leurs blocs coulissants ont des billes ou des rouleaux à l'intérieur.

Avant de les installer, il faut bien les nettoyer et les graisser. J'ai fixé le rail linéaire en place avec deux boulons M3 de chaque côté.

Ensuite, nous devons installer l'axe Y au-dessus du bloc coulissant de l'axe X. Pour cela, nous utiliserons la plaque centrale.

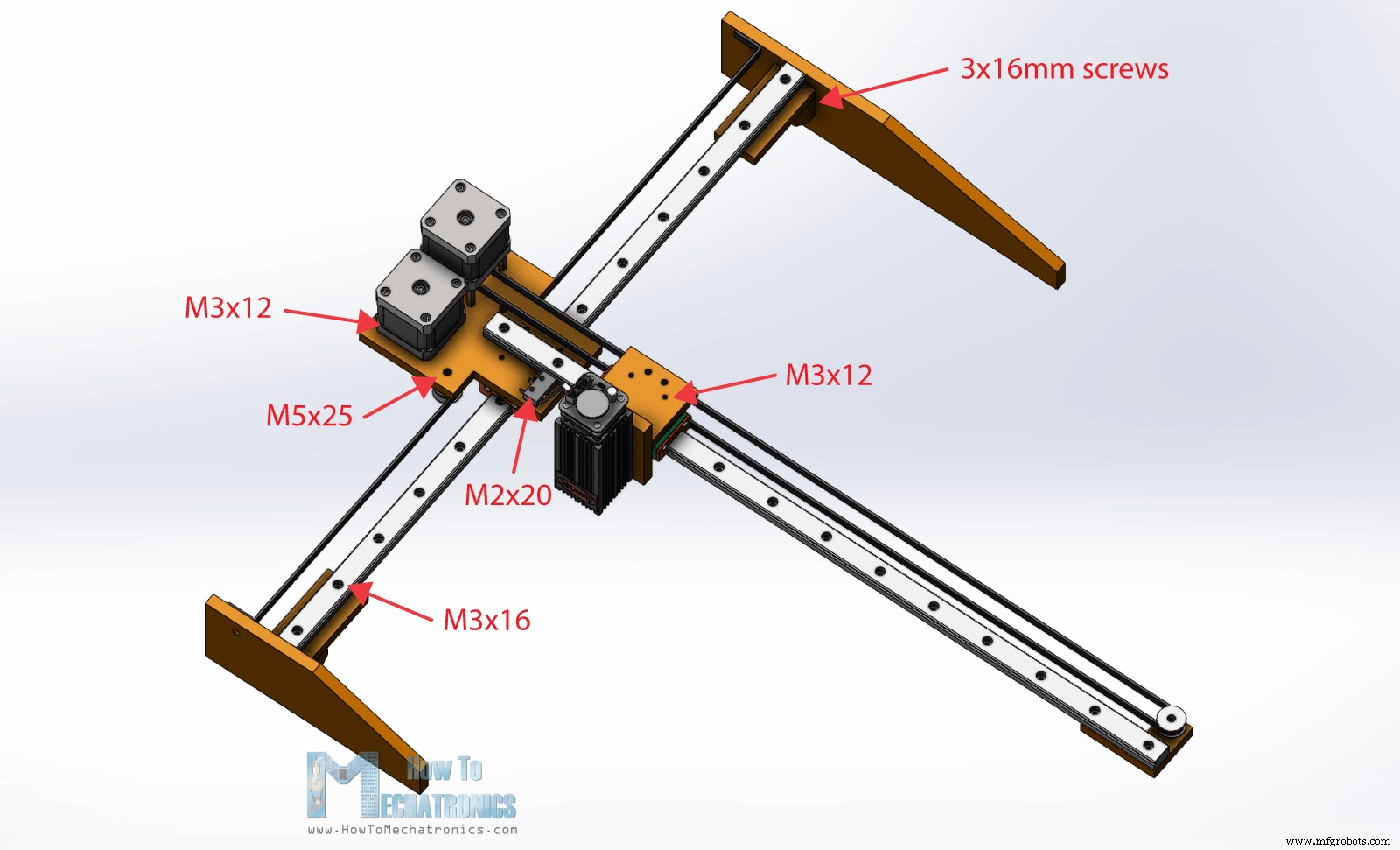

Encore une fois, nous utilisons des boulons M3 pour fixer les pièces ensemble. Pour fixer les moteurs pas à pas en place, nous avons également besoin de boulons M3.

En plus de cela, pour l'un des steppers, j'utilise des écrous de distance afin d'obtenir une hauteur de montage appropriée, même si j'aurais probablement pu monter ce stepper sur le côté inférieur de la plaque et nous aurions donc à utiliser ces fous de distance.

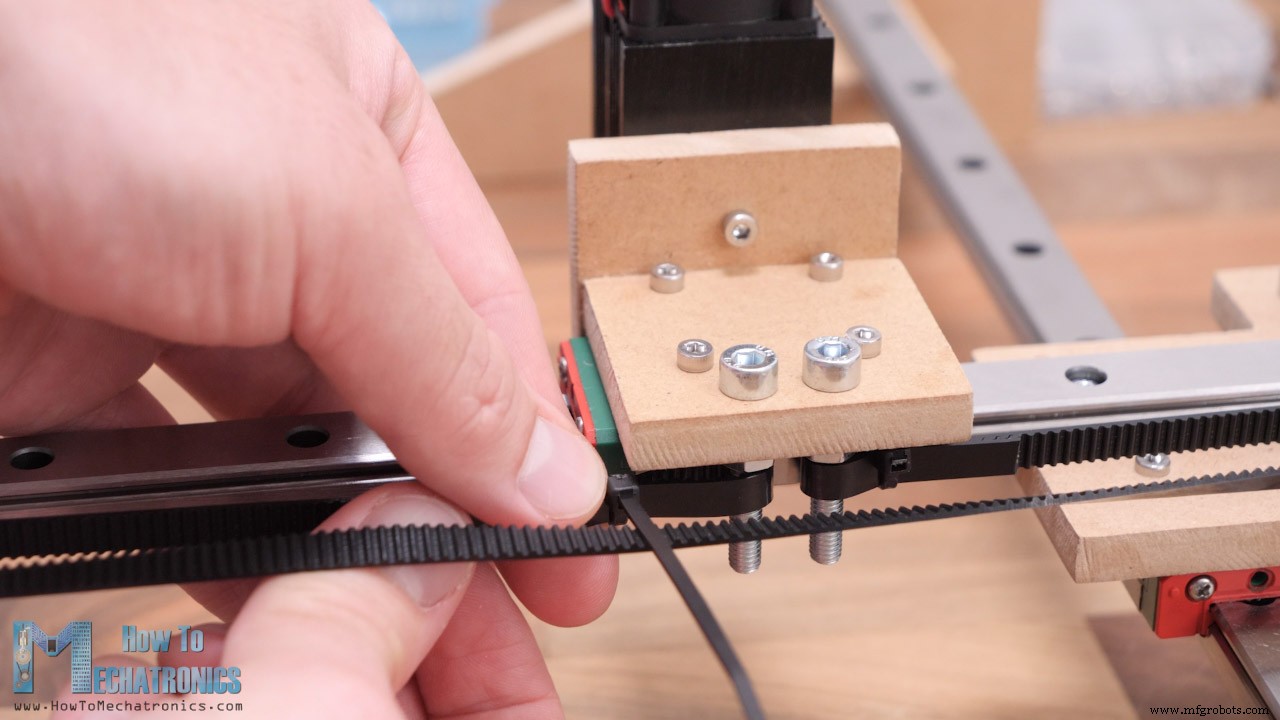

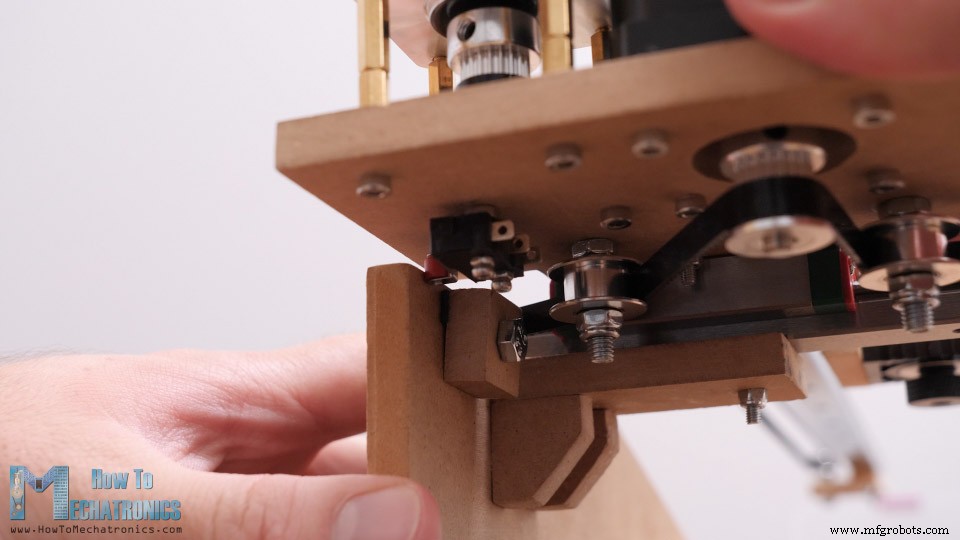

Pour entraîner l'axe X, nous devons installer deux poulies folles GT2 près de l'arbre pas à pas afin de pouvoir créer une tension appropriée entre la courroie et la poulie pas à pas.

Nous avons besoin de boulons et d'écrous M5 pour les fixer. Quant à l'axe Y, nous n'avons besoin que d'une poulie folle de l'autre côté du rail, car la courroie de cet axe sera installée en boucle.

Très bien, la prochaine étape est le mariage ou la connexion des rails des axes X et Y ensemble. Nous le faisons en utilisant quatre boulons M3. Cette connexion est cruciale pour être précis car la précision de toute la machine en dépend.

À l'aide d'une règle carrée, nous devons vérifier si les deux axes sont perpendiculaires l'un à l'autre, et si ce n'est pas le cas, nous devons les ajuster correctement.

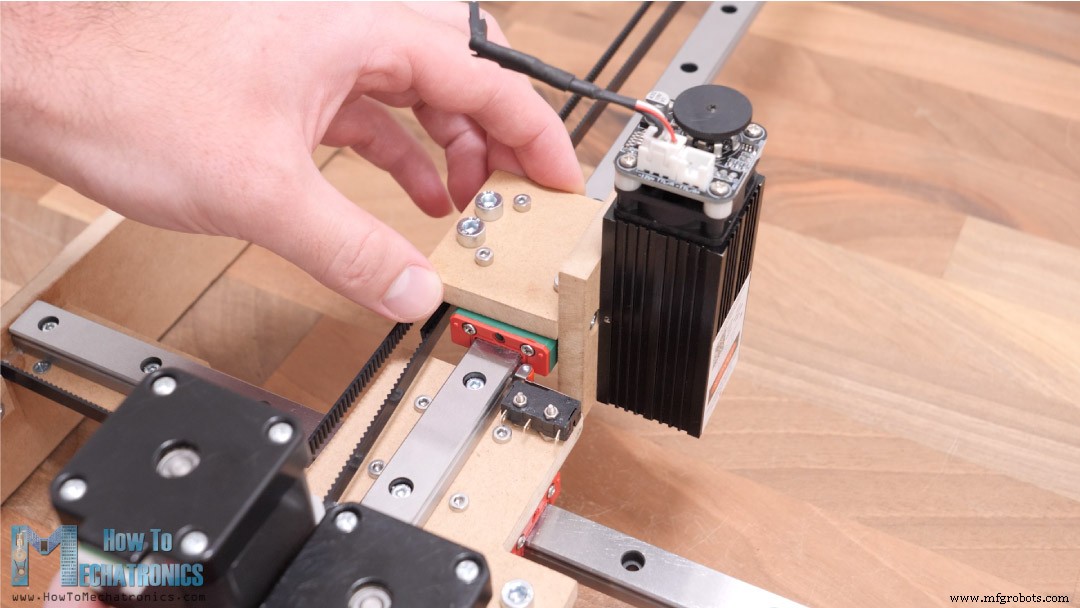

Ensuite, nous pouvons installer les pièces qui vont sur le bloc coulissant de l'axe Y et qui maintiennent réellement l'effecteur terminal ou le module laser dans ce cas. En utilisant la méthode expliquée précédemment, j'ai assemblé ces pièces et les ai fixées au bloc coulissant à l'aide de quatre boulons M3.

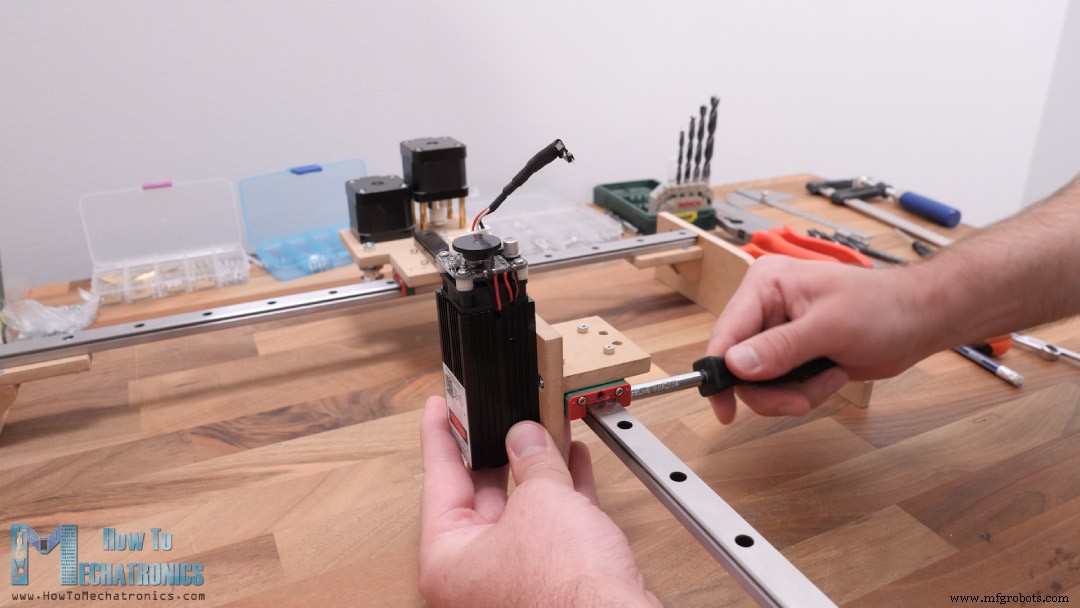

Nous pouvons maintenant fixer le module laser en place avec deux boulons M3.

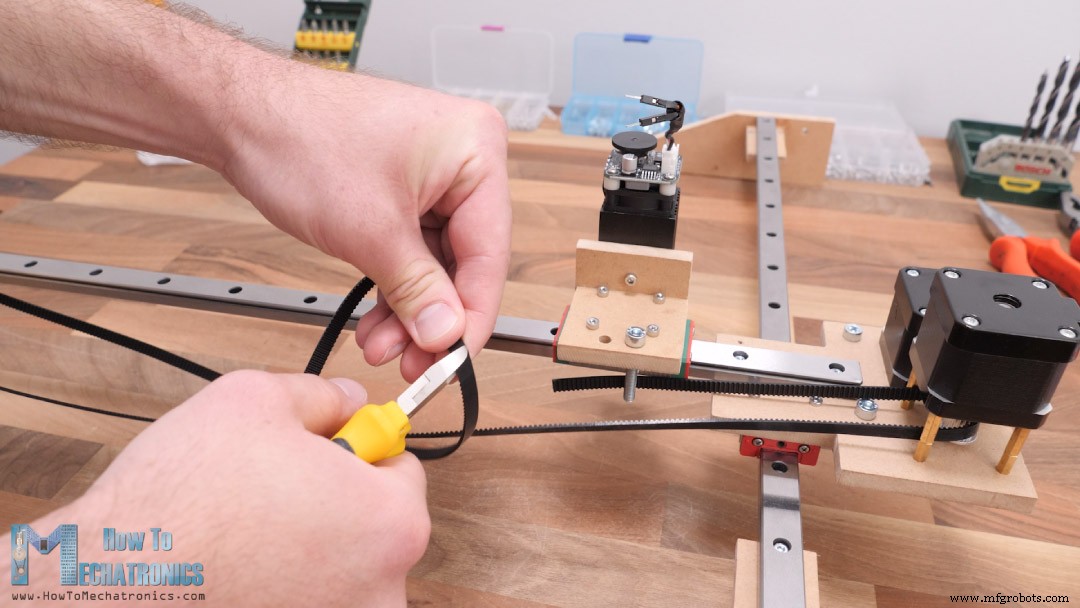

J'ai continué avec l'installation des courroies GT2. J'ai mesuré la longueur dont j'avais besoin et j'ai coupé la ceinture à la bonne taille.

Pour fixer la ceinture au bloc coulissant, j'ai utilisé deux boulons M5 et des attaches à glissière.

J'ai fixé le premier côté de la ceinture au boulon M5 avec une attache à glissière, puis j'ai tendu la ceinture de l'autre côté et je l'ai fixée au deuxième boulon avec l'attache à glissière.

Comme pour l'axe X, la courroie sera tendue en ligne d'un côté à l'autre en passant par les trois poulies de manière à fournir une tension ou une adhérence avec la poulie du moteur pas à pas.

J'ai fixé la ceinture des deux côtés avec un seul boulon et une pièce carrée en MDF.

Avec cela, notre machine CNC est presque terminée. Il y a quelques autres choses que nous devons faire.

En bas, j'ai collé des coussinets de meubles pour que la machine reste plus fermement en place.

Ensuite, j'ai installé le micro-interrupteur de fin de course pour l'axe Y. Nous avons besoin de deux boulons M2 à cette fin.

En ce qui concerne le fin de course de l'axe X, j'ai oublié de faire ces trous sur la plaque centrale, je les ai donc marqués et percés sur place.

C'était un peu difficile de fixer cet interrupteur de fin de course en place, mais à la fin, tout s'est bien passé.

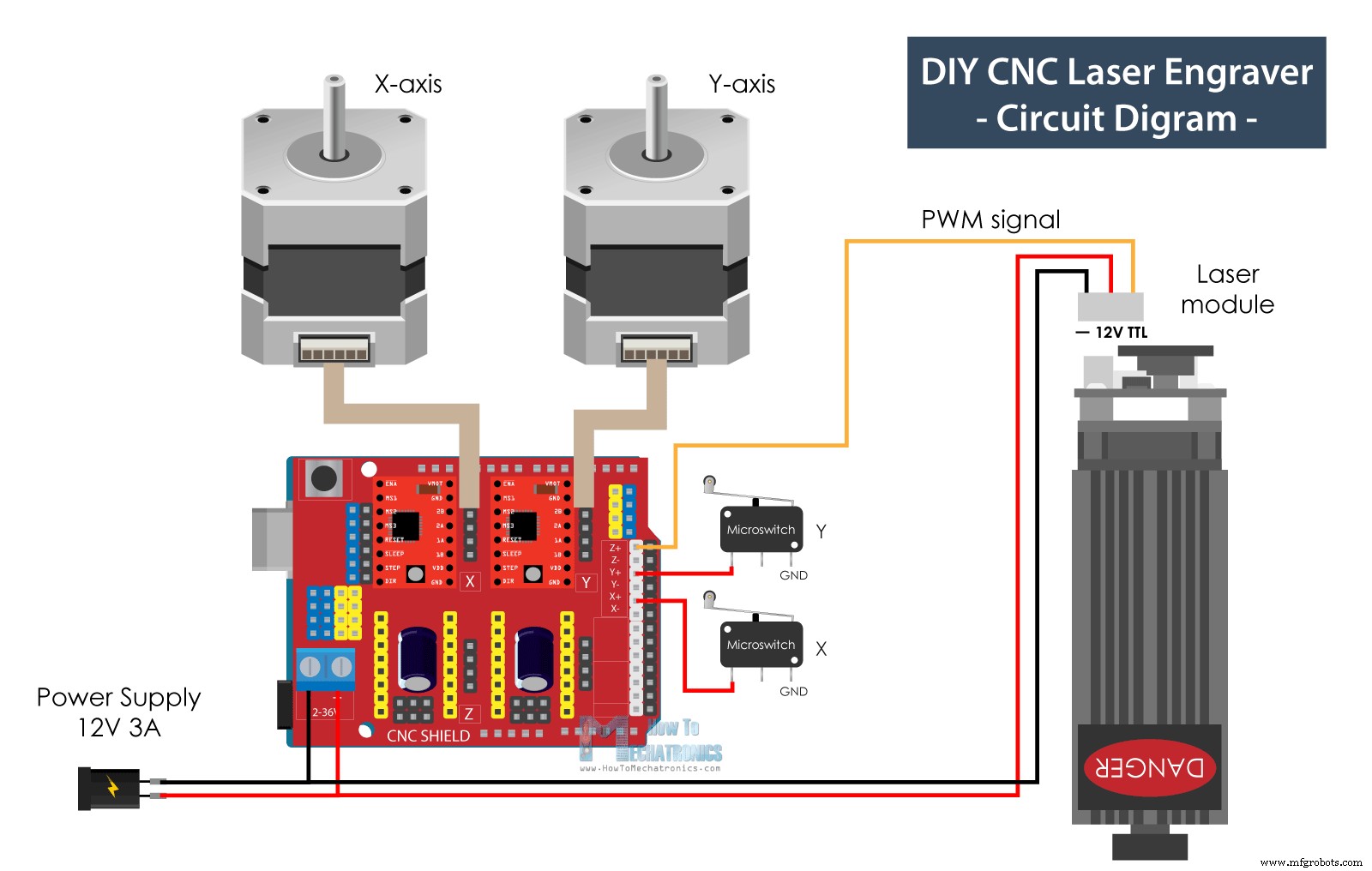

La partie mécanique est maintenant terminée, nous pouvons donc passer à la connexion des composants électroniques. Comme je l'ai mentionné, nous utiliserons une carte Arduino UNO en combinaison avec un CNC Shield et deux pilotes pas à pas DRV8825 ou A4988.

Je vais fixer la carte Arduino sur le côté de la machine, donc je marque deux trous Arduino et je les perce avec une perceuse de 3 mm. J'ai utilisé des écrous de distance de 5 mm entre le panneau latéral et la carte Arduino.

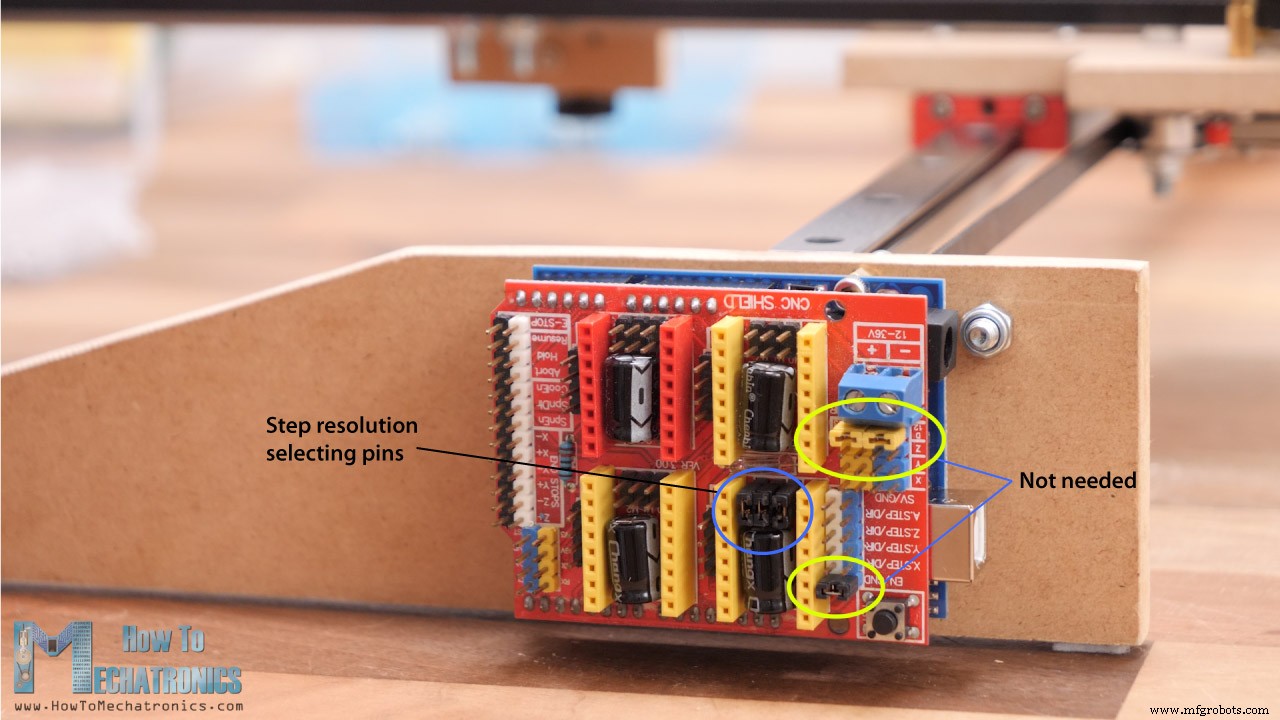

Le bouclier CNC va simplement au-dessus de la carte Arduino. Nous devons insérer 3 cavaliers pour chaque pilote afin d'avoir la résolution de pas à pas la plus élevée sélectionnée.

Veuillez noter ici que ces trois cavaliers doivent être retirés car nous n'en avons pas besoin. Je les ai utilisés dans un de mes précédents projets.

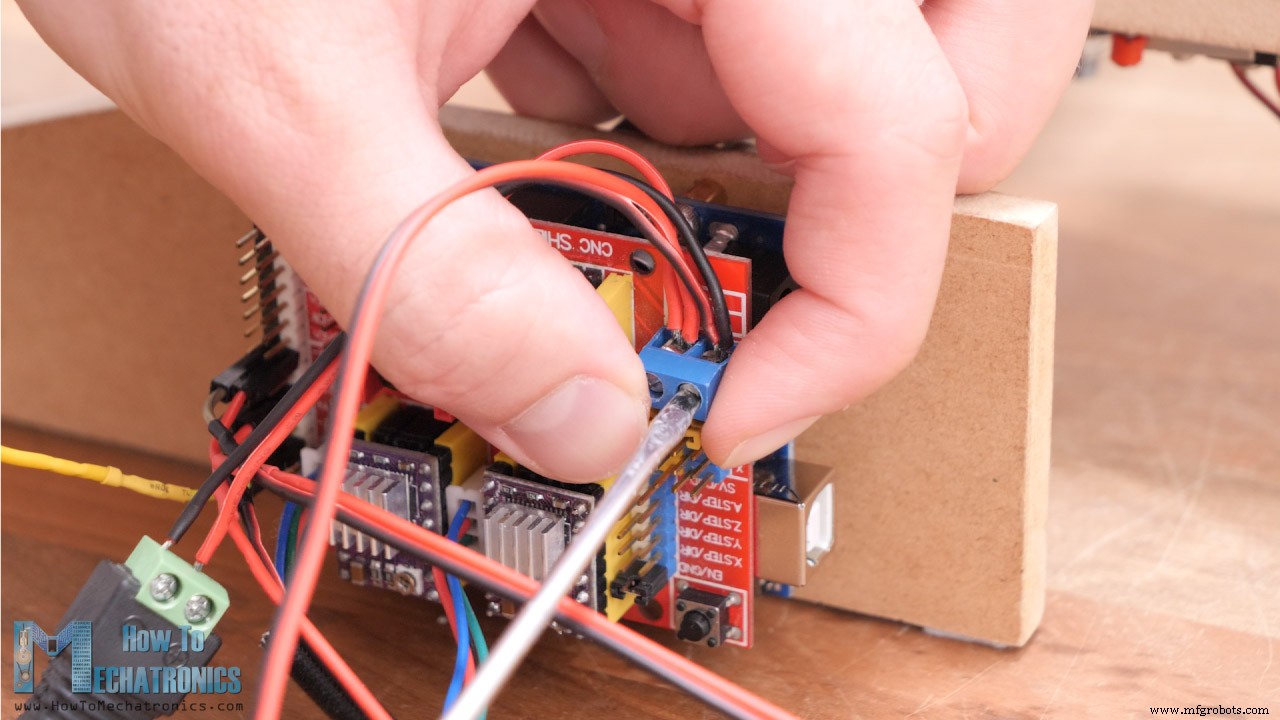

Ensuite, nous pouvons connecter les moteurs pas à pas en place avec les câbles fournis. Pour connecter les interrupteurs de fin de course, nous avons besoin d'une connexion à deux fils.

J'ai soudé une extrémité des fils directement aux butées, et de l'autre côté, j'ai soudé des connecteurs à broches femelles afin que je puisse facilement connecter le blindage CNC.

En ce qui concerne la connexion du module laser, nous avons besoin de 3 fils, GND, 12V et d'une ligne de signal pour une commande PWM. Ces fils doivent être un peu plus longs pour pouvoir atteindre le point le plus éloigné de la machine.

D'un côté, nous avons le connecteur à 3 broches qui va dans le module laser, et de l'autre côté, nous avons les fils GND et 12V qui iront au connecteur d'alimentation du blindage CNC et à la ligne de signal qui doit être connectée à la goupille de butée Z+ ou Z-.

Voici le schéma de circuit de la façon dont tout doit être connecté.

Vous pouvez obtenir les composants nécessaires à ce projet à partir des liens ci-dessous :

Nous utilisons donc une carte Arduino UNO en combinaison avec un bouclier CNC et deux pilotes pas à pas DRV8825 ou A4988. Nous avons deux micro-interrupteurs de fin de course pour le référencement de la machine et un module laser 12 V qui peut être contrôlé par PWM. Pour l'alimentation, nous avons besoin d'une alimentation 12v avec un courant minimum de 3 ampères.

Avec cela, nous avons en fait fini d'assembler la machine. Il ne reste plus qu'à lui donner vie ou à en faire une véritable machine CNC. À cette fin, nous devons installer un micrologiciel sur l'Arduino pour contrôler le mouvement de la machine CNC.

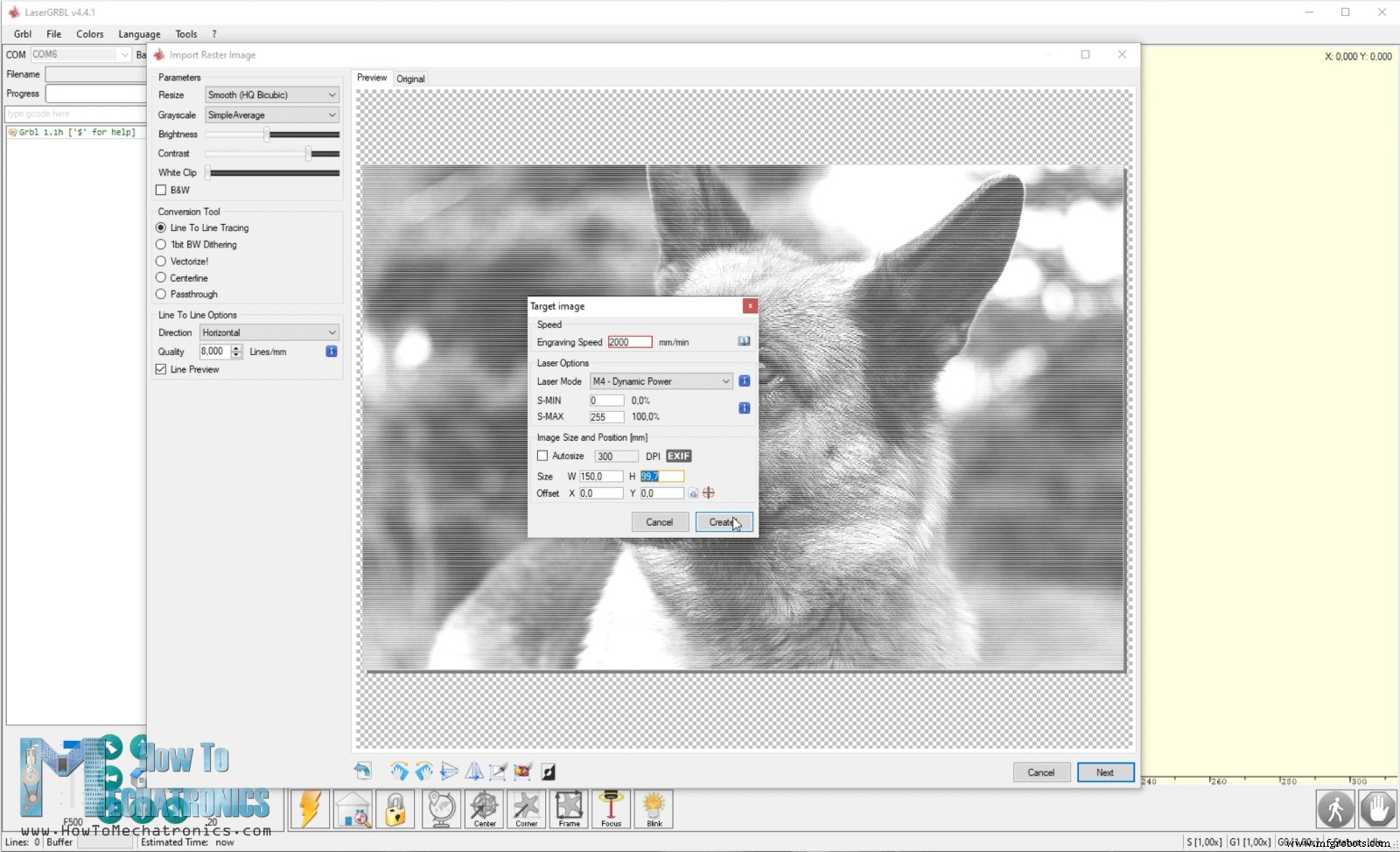

Le choix le plus populaire pour les machines CNC DIY est le firmware open source GRBL. En plus du firmware GRBL, nous avons également besoin d'un logiciel de contrôle via lequel nous enverrons des codes G et indiquerons à la machine quoi faire. Dans ce cas, nous utiliserons le contrôleur LaserGRBL. Ce logiciel est spécialement conçu pour contrôler les graveurs laser avec le micrologiciel GRBL, et je peux vous dire que c'est vraiment un contrôleur incroyable à cet effet étant donné qu'il est également open source.

Avec LaserGRBL, nous avons la possibilité de flasher ou de télécharger directement le micrologiciel GRBL sur l'Arduino afin que nous n'ayons pas à le faire manuellement. Nous pouvons même choisir une version prête à l'emploi pour les machines à deux axes avec juste référencement X et Y, exactement comme celle dont nous avons besoin.

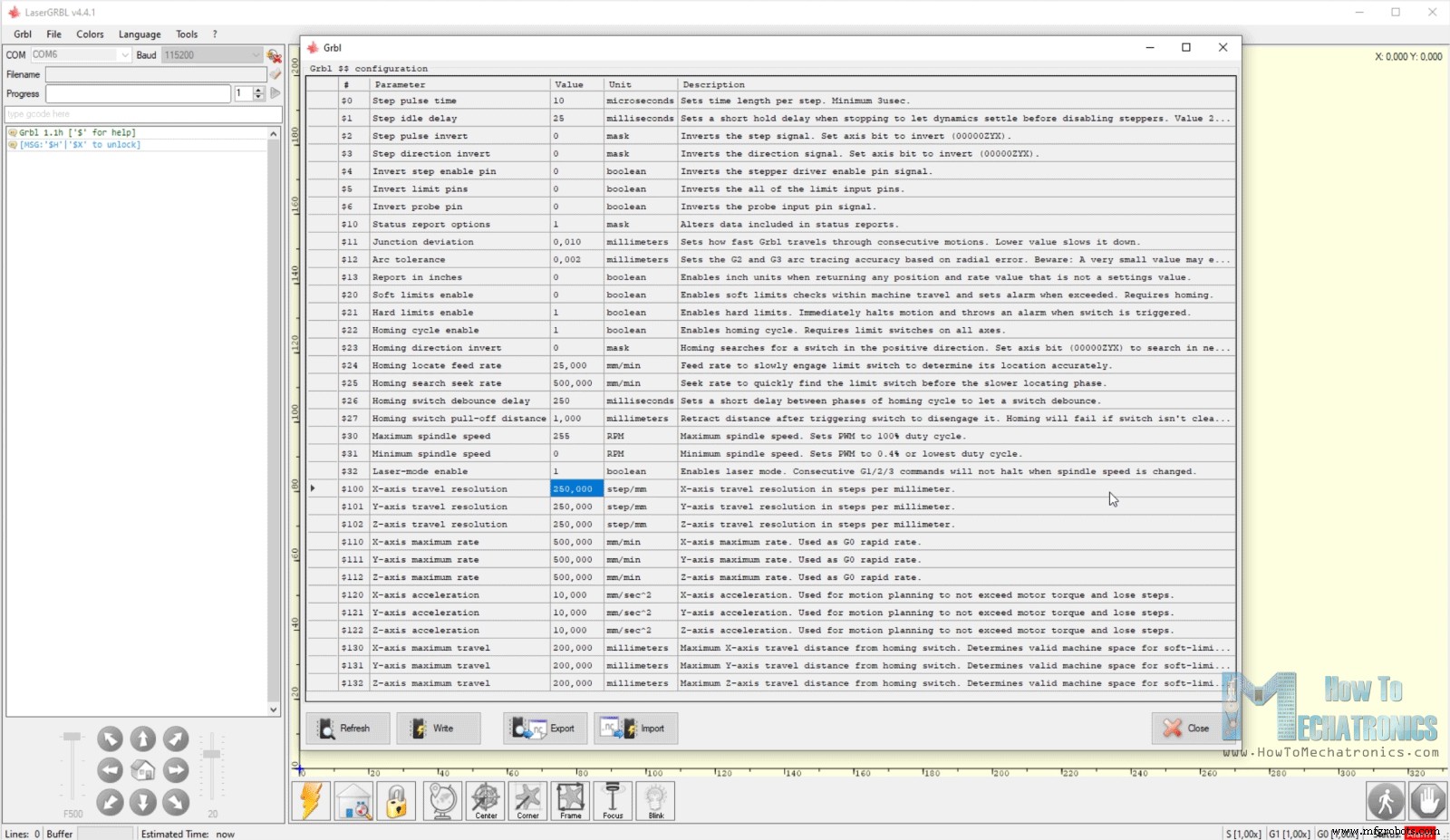

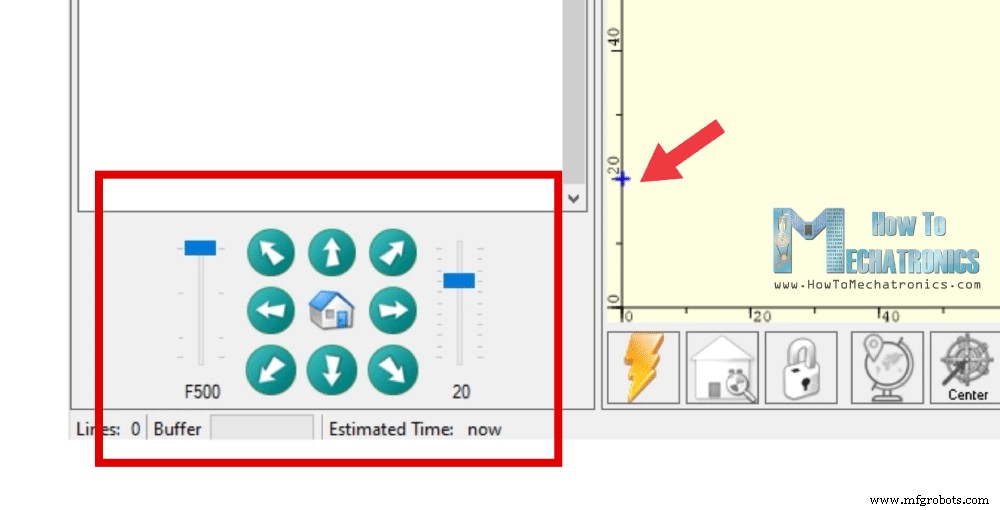

Ainsi, une fois que nous avons flashé notre Arduino avec le firmware GRBL, nous pouvons connecter notre machine au contrôleur et ouvrir la fenêtre de configuration GRBL afin de pouvoir ajuster certains paramètres en fonction de notre machine.

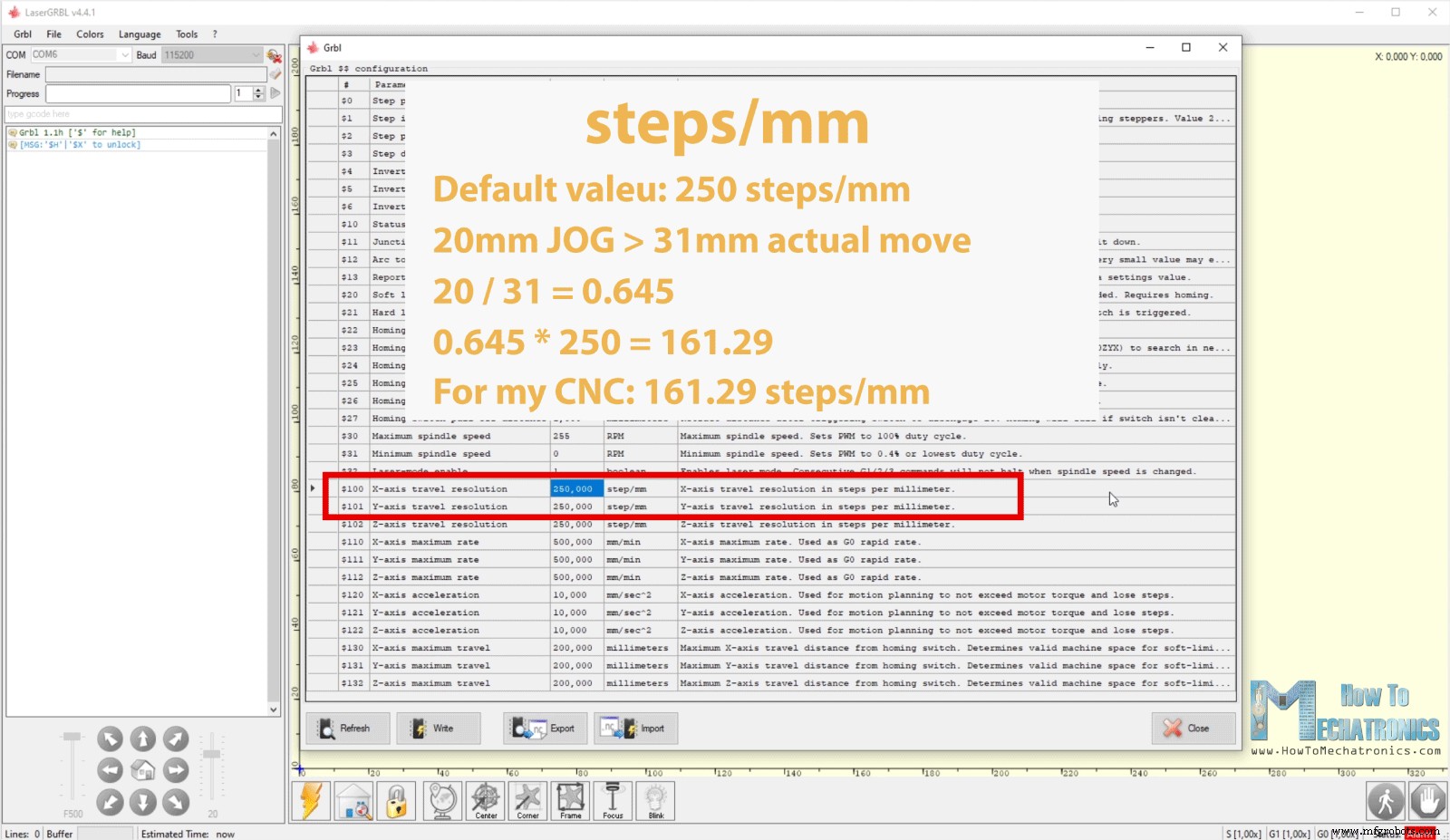

La première chose que nous devons ajuster ici est la résolution de déplacement ou les valeurs de pas/mm pour les axes X et Y. Ces valeurs indiquent le nombre de pas que le moteur doit effectuer pour se déplacer de 1 mm. Cela dépend du type de moteur pas à pas que nous avons, de la résolution de pas sélectionnée et de la transmission de mouvement, dans ce cas la courroie et la poulie GT2.

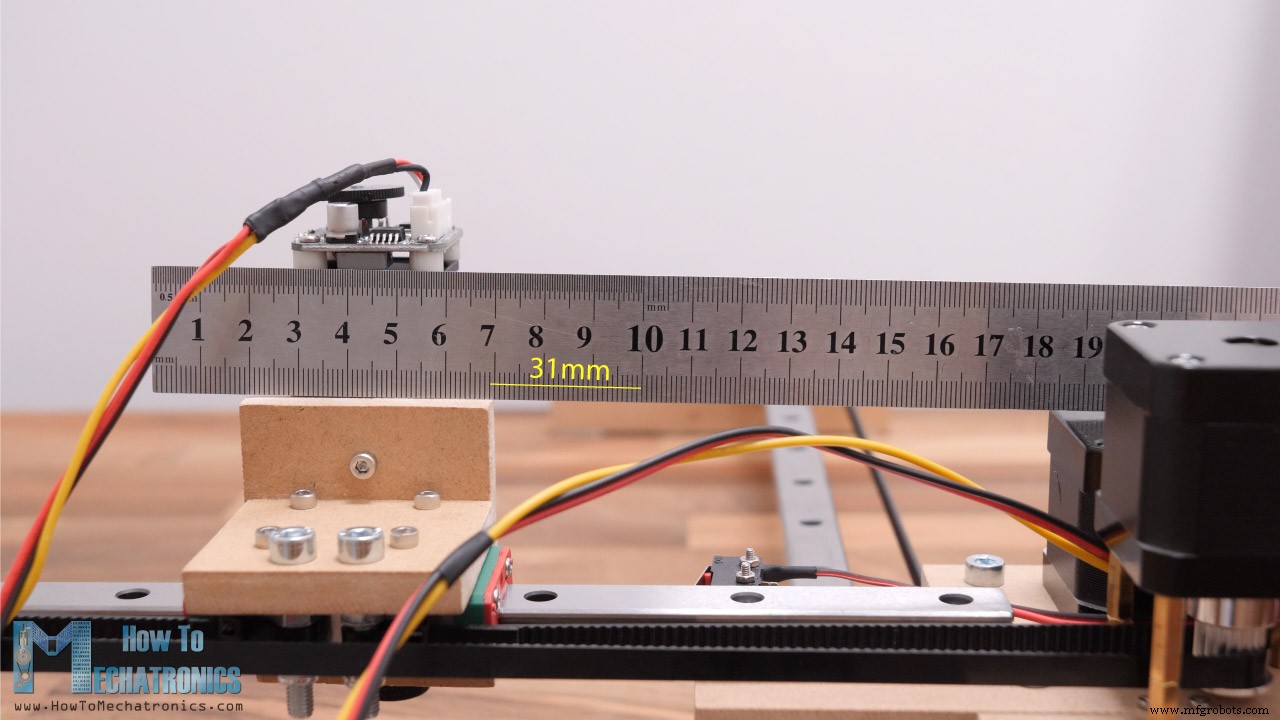

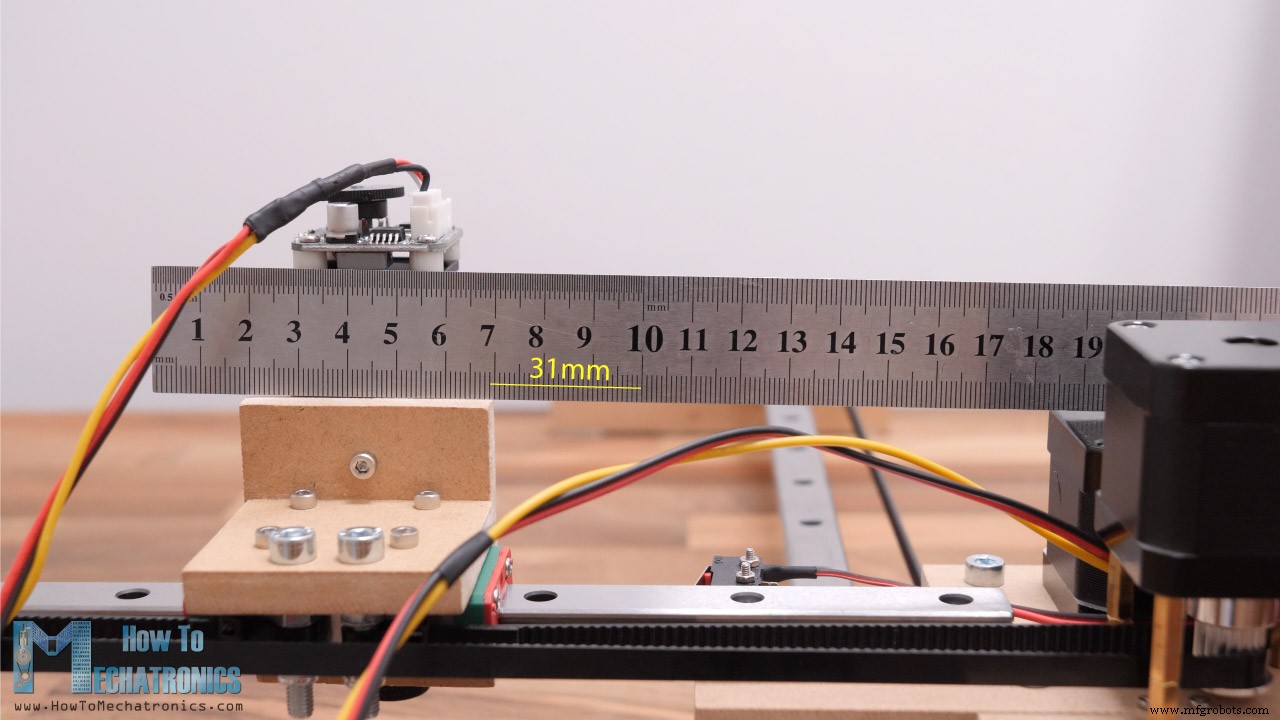

Voici comment nous pouvons calculer ces valeurs pour notre machine. Les valeurs par défaut ici sont généralement de 250 pas/mm. Nous pouvons maintenant déplacer la machine à l'aide des commandes JOG, par exemple de 20 mm, et nous devrions remarquer de combien la machine se déplacera réellement.

Dans mon cas, pour un jogging de 20 mm sur l'axe Y, le mouvement réel était de 31 mm.

Donc, 20/31 =0,645, et si nous multiplions cette valeur par 250, nous obtiendrons 161,29. C'est donc la valeur que nous devrions définir comme valeur de pas/mm pour notre machine.

Si nous essayons de déplacer la machine maintenant avec les valeurs mises à jour, la machine devrait se déplacer de la distance exacte. Si vous n'êtes pas satisfait du résultat, vous pouvez toujours affiner ces valeurs en dessinant des carrés et en les mesurant. J'ai fini par utiliser une valeur de 160 pas/mm.

Néanmoins, il existe d'autres paramètres importants qui doivent également être ajustés. Par exemple, nous devons activer les limites dures qui sont les interrupteurs de fin de course réels, les limites souples qui définissent la zone de travail, définir la direction Homing qui définit l'emplacement de nos interrupteurs de fin de course sur la machine, etc.

Vous pouvez télécharger mon ensemble de paramètres afin que vous puissiez simplement les importer dans votre firmware.

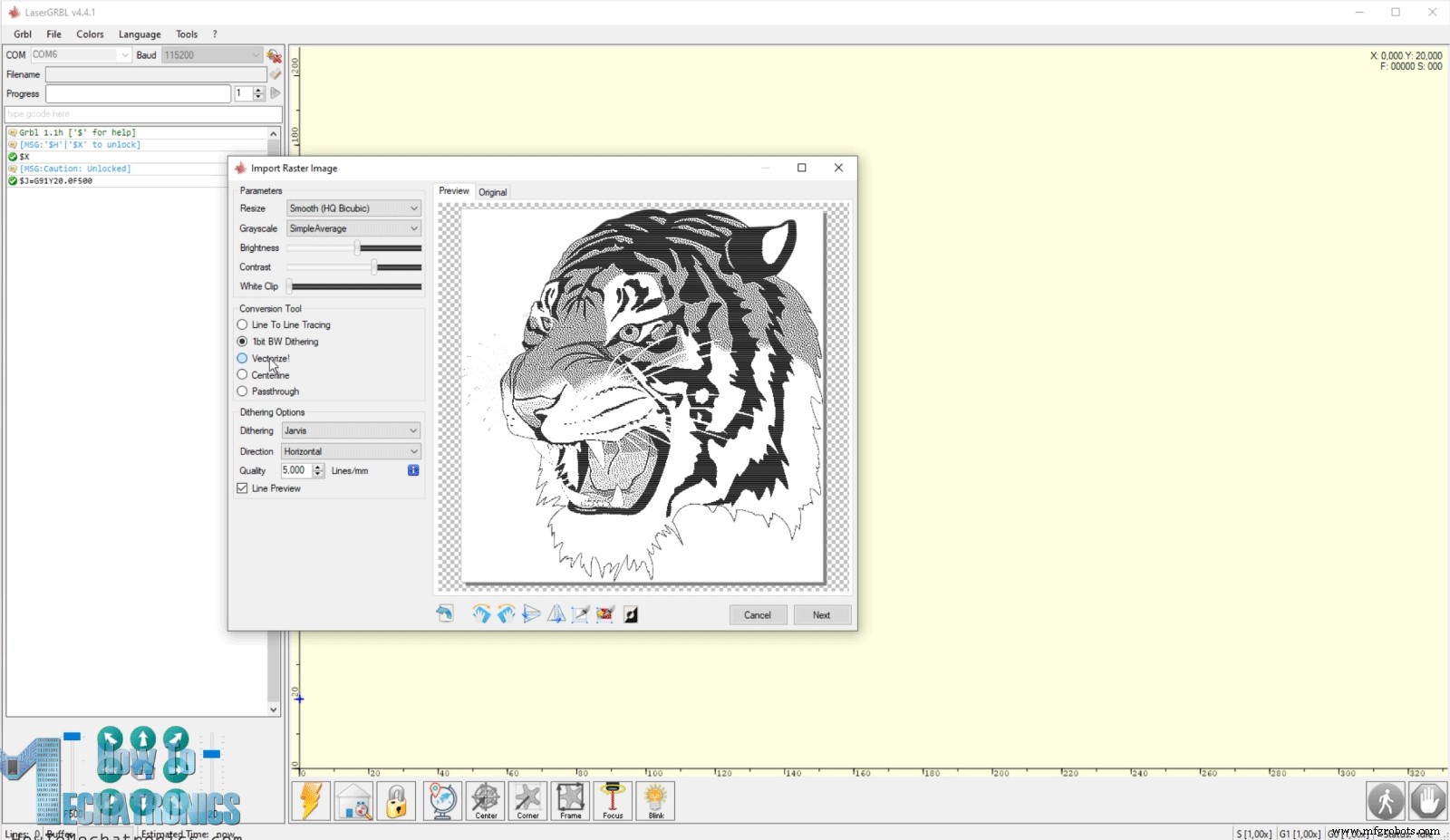

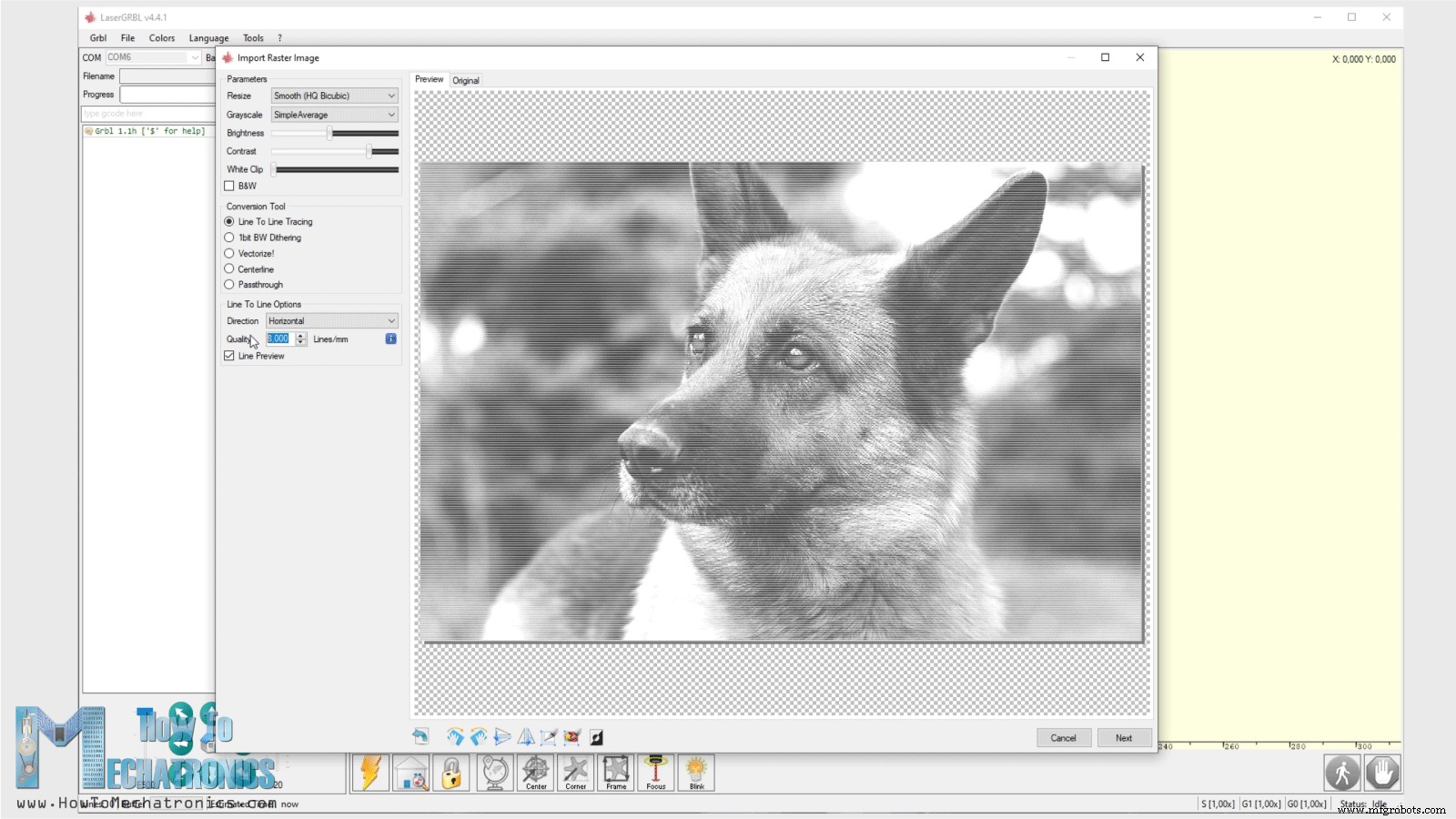

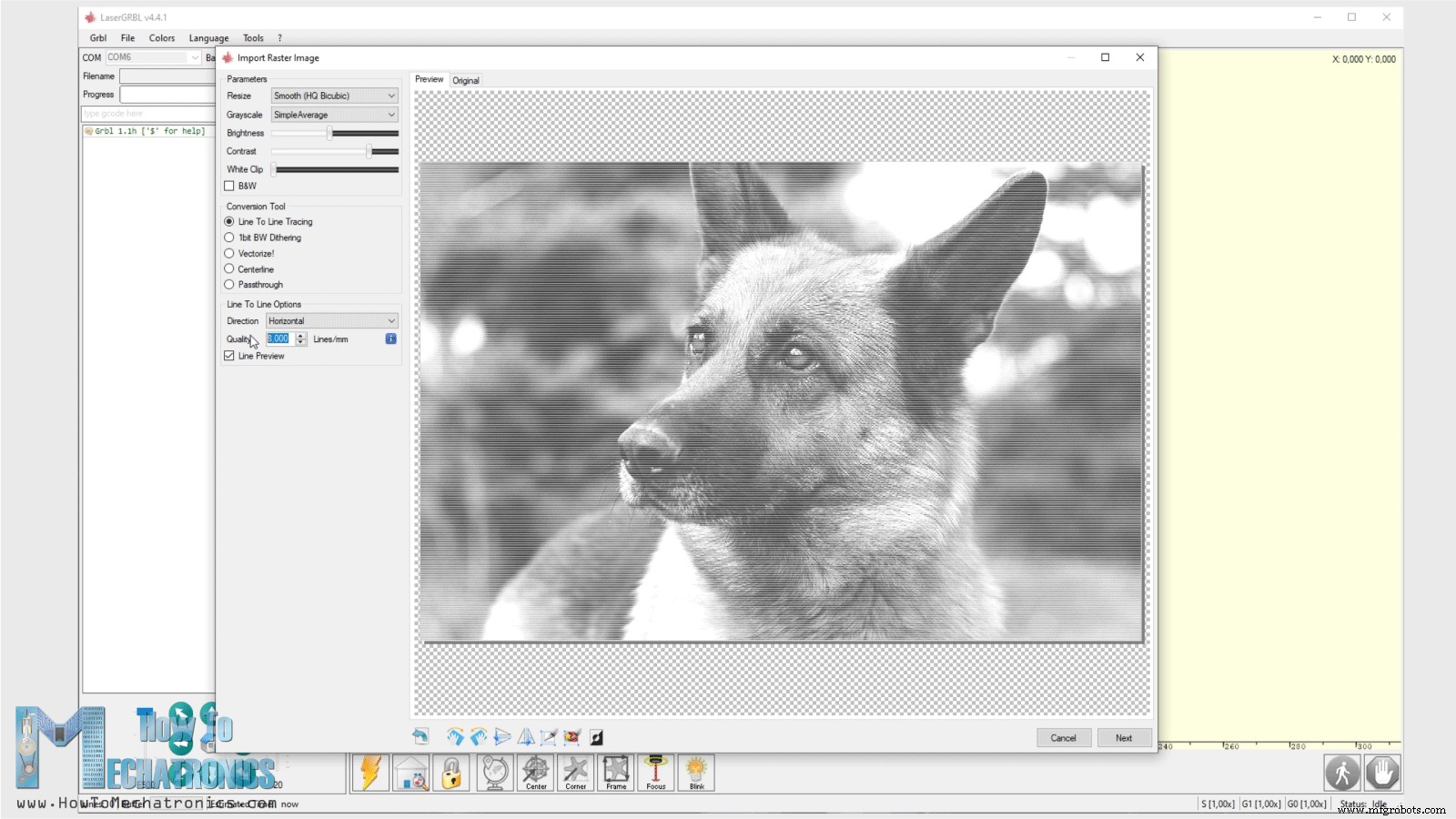

Un autre avantage de ce logiciel est qu'il dispose également d'un générateur de code G intégré. Cela signifie que nous pouvons charger n'importe quelle photo, clip art, dessin au crayon, etc., directement dans le logiciel et nous pouvons générer un code G pour la gravure en fonction de nos besoins. L'outil d'image tramée est assez polyvalent avec de nombreuses options à choisir, comme la sélection du traçage ligne à ligne, la vectorisation, le tramage BW 1 bit, etc.

Bien sûr, si vous le souhaitez, vous pouvez également générer du G-code avec d'autres logiciels, comme par exemple Inkscape et son plugin Inkscape-Lasertools pour générer des G-codes et les charger ici. J'ai déjà expliqué comment utiliser cette méthode pour générer des codes G dans ma vidéo précédente, pour le graveur laser SCARA Robot, donc pour plus de détails, vous pouvez consulter cette vidéo.

Maintenant, je vais vous montrer comment générer un code G pour la gravure au laser à partir d'une photo à l'aide de LaserGRBL. Ici, j'ai une photo d'un chien, que je vais ouvrir avec le logiciel.

En utilisant l'option Luminosité et contraste, nous pouvons ajuster l'image à notre guise. Nous pouvons choisir le type de conversion de la photo, par exemple, le traçage ligne à ligne, le tramage BW 1 bit ou un format vectoriel. J'utiliserai le traçage ligne à ligne pour cette photo et ici nous pouvons également sélectionner la direction de la ligne et la qualité de la gravure qui est définie par le nombre de lignes par mm qu'il y aura.

Ensuite, nous pouvons sélectionner la vitesse de gravure, définir les valeurs PWM minimale et maximale pour la puissance laser et définir la taille de la gravure.

Et voilà, le logiciel va générer le G-code pour cette gravure. Avant de commencer, nous pouvons utiliser le bouton Cadre pour décrire ou nous montrer où la gravure aura lieu, afin que nous puissions ajuster notre pièce au besoin.

Veuillez noter que nous devons utiliser des lunettes de sécurité laser qui protégeront nos yeux de la lumière ultraviolette du laser, car c'est très dangereux.

Si nous avons correctement calibré notre machine, nous pouvons obtenir d'assez bonnes gravures. Pour calibrer, nous pourrions utiliser cette image que j'ai faite et qui a des carrés de 100 % à 10 % de transparence.

Selon les résultats, ajustez la vitesse de gravure et la valeur PWM pour la puissance du laser.

Ici, vous pouvez télécharger l'image de calibrage :

Donc, c'est tout pour ce tutoriel. J'espère que cela vous a plu et que vous avez appris quelque chose de nouveau. Si vous avez des questions, n'hésitez pas à les poser dans la section des commentaires ci-dessous et n'oubliez pas de consulter certains de mes autres projets Arduino.Aperçu

Modèle 3D de machine de gravure laser CNC DIY

Assemblage de la machine

Connexion des composants électroniques

Schéma du circuit du graveur laser CNC DIY

Firmware et logiciel de contrôle

Génération de codes G pour la gravure laser

Processus de fabrication

- pour économiser de l'argent sur les pièces de machines CNC

- horloge IV9 Numitron DIY la plus simple avec Arduino

- Machine CNC en aluminium :avantages et alternatives possibles

- Usiner des pièces longues avec des tours CNC à banc incliné(2)

- Usiner des pièces longues avec des tours CNC à banc incliné

- Machines CNC :types, pièces et avantages

- 10 composants de précision fabriqués avec des machines-outils CNC

- Pièces de machine de tour

- Pièces et éléments de systèmes de machines CNC