Canette de boisson en aluminium

Contexte

Quatre-vingt-quinze pour cent de toutes les bières et boisson gazeuse les canettes aux États-Unis sont en aluminium. Les fabricants américains de canettes produisent environ 100 milliards de canettes en aluminium par an, soit l'équivalent d'une canette par Américain et par jour. Alors que presque toutes les boîtes de conserve sont en acier, les propriétés uniques de l'aluminium le rendent idéal pour contenir des boissons gazeuses. La canette en aluminium typique pèse moins d'une demi-once, mais ses parois minces résistent à plus de 90 livres de pression par pouce carré exercée par le dioxyde de carbone dans la bière et les boissons gazeuses. La finition brillante de l'aluminium en fait également un arrière-plan attrayant pour l'impression décorative, important pour un produit qui doit attirer l'attention des consommateurs dans un marché concurrentiel.

L'aluminium a été identifié pour la première fois en tant qu'élément en 1782, et le métal jouissait d'un grand prestige en France, où dans les années 1850, il était plus à la mode que même l'or et l'argent pour les bijoux et les ustensiles de cuisine. Napoléon III était fasciné par les utilisations militaires possibles du métal léger et il finança les premières expériences d'extraction de l'aluminium. Bien que le métal se trouve en abondance dans la nature, un processus d'extraction efficace est resté insaisissable pendant de nombreuses années. L'aluminium est resté extrêmement cher et donc peu utilisé commercialement tout au long du 19ème siècle. Les percées technologiques de la fin du XIXe siècle ont finalement permis de fondre l'aluminium à moindre coût, et le prix du métal a chuté drastiquement. Cela a ouvert la voie au développement des utilisations industrielles du métal.

L'aluminium n'a été utilisé pour les canettes de boisson qu'après la Seconde Guerre mondiale. Pendant la guerre, le gouvernement américain a expédié de grandes quantités de bière dans des canettes d'acier à ses militaires à l'étranger. Après la guerre, la plupart des bières étaient à nouveau vendues en bouteilles, mais les soldats de retour conservaient un goût nostalgique pour les canettes. Les fabricants ont continué à vendre de la bière dans des canettes en acier, même si les bouteilles étaient moins chères à produire. La société Adolph Coors a fabriqué la première canette de bière en aluminium en 1958. Sa canette en deux parties ne pouvait contenir que 7 onces (198 g), au lieu des 12 (340 g) habituelles, et il y avait des problèmes avec le processus de production. Néanmoins, la canette en aluminium s'est avérée suffisamment populaire pour inciter Coors, ainsi que d'autres sociétés de métal et d'aluminium, à développer de meilleures canettes.

Le modèle suivant était une boîte en acier avec un couvercle en aluminium. Cet hybride peut avoir plusieurs avantages distincts. L'extrémité en aluminium modifiait la réaction galvanique entre la bière et l'acier, donnant une bière avec une durée de conservation deux fois plus longue que celle stockée dans des canettes entièrement en acier. L'avantage le plus important du plateau en aluminium était peut-être que le métal mou pouvait être ouvert avec une simple tirette. Les canettes à l'ancienne nécessitaient l'utilisation d'un ouvre-boîte spécial communément appelé "clé d'église", et lorsque Schlitz Brewing Company a introduit sa bière dans une canette en aluminium "pop top" en 1963, d'autres grands fabricants de bière ont rapidement sauté dans le wagon. À la fin de cette année, 40% de toutes les canettes de bière américaines avaient des couvercles en aluminium, et en 1968, ce chiffre avait doublé pour atteindre 80%.

Alors que les canettes à couvercle en aluminium balayaient le marché, plusieurs fabricants visaient la canette de boisson tout en aluminium, la plus ambitieuse. La technologie que Coors avait utilisée pour fabriquer sa canette en aluminium de 7 onces reposait sur le processus d'« extrusion par impact »,  La méthode moderne de fabrication de canettes en aluminium s'appelle le dessin en deux parties et le repassage des murs, introduite pour la première fois par Reynolds Metals société en 1963. où un poinçon enfoncé dans une limace circulaire a formé le fond et les côtés de la boîte en une seule pièce. La société Reynolds Metals a introduit une boîte tout en aluminium fabriquée par un procédé différent appelé « étirage et repassage » en 1963, et cette technologie est devenue la norme pour l'industrie. La brasserie Coors and Hamms a été parmi les premières entreprises à adopter cette nouvelle canette, et PepsiCo et Coca-Cola ont commencé à utiliser des canettes entièrement en aluminium en 1967. Le nombre de canettes en aluminium expédiées aux États-Unis est passé d'un demi-milliard en 1965 à 8,5 milliards en 1972, et le nombre a continué d'augmenter à mesure que l'aluminium est devenu le choix presque universel pour les boissons gazeuses. La canette de boisson en aluminium moderne n'est pas seulement plus légère que l'ancienne canette en acier ou en acier et aluminium, elle ne rouille pas non plus, elle refroidit rapidement, sa surface brillante est facilement imprimable et accrocheuse, elle prolonge la durée de conservation et elle est facile à recycler.

La méthode moderne de fabrication de canettes en aluminium s'appelle le dessin en deux parties et le repassage des murs, introduite pour la première fois par Reynolds Metals société en 1963. où un poinçon enfoncé dans une limace circulaire a formé le fond et les côtés de la boîte en une seule pièce. La société Reynolds Metals a introduit une boîte tout en aluminium fabriquée par un procédé différent appelé « étirage et repassage » en 1963, et cette technologie est devenue la norme pour l'industrie. La brasserie Coors and Hamms a été parmi les premières entreprises à adopter cette nouvelle canette, et PepsiCo et Coca-Cola ont commencé à utiliser des canettes entièrement en aluminium en 1967. Le nombre de canettes en aluminium expédiées aux États-Unis est passé d'un demi-milliard en 1965 à 8,5 milliards en 1972, et le nombre a continué d'augmenter à mesure que l'aluminium est devenu le choix presque universel pour les boissons gazeuses. La canette de boisson en aluminium moderne n'est pas seulement plus légère que l'ancienne canette en acier ou en acier et aluminium, elle ne rouille pas non plus, elle refroidit rapidement, sa surface brillante est facilement imprimable et accrocheuse, elle prolonge la durée de conservation et elle est facile à recycler.

Matières premières

La matière première de la canette de boisson en aluminium est, bien entendu, l'aluminium. L'aluminium est dérivé d'un minerai appelé bauxite. Les producteurs d'aluminium américains importent de la bauxite, principalement de la Jamaïque et de la Guinée. La bauxite est raffinée puis fondue, et l'aluminium fondu résultant est coulé en lingots. Ce sont généralement 1 % de magnésium, 1 % de manganèse, 0,4 % de fer, 0,2 % de silicium et 0,15 % de cuivre. Une grande partie de l'aluminium utilisé dans l'industrie des canettes de boissons est dérivée de matériaux recyclés. Vingt-cinq pour cent de l'approvisionnement total en aluminium américain provient de déchets recyclés, et l'industrie des canettes de boissons est le principal utilisateur de matériaux recyclés. Les économies d'énergie sont importantes lorsque les canettes usagées sont refondues, et l'industrie des canettes en aluminium récupère désormais plus de 63 % des canettes usagées.

Le processus de fabrication

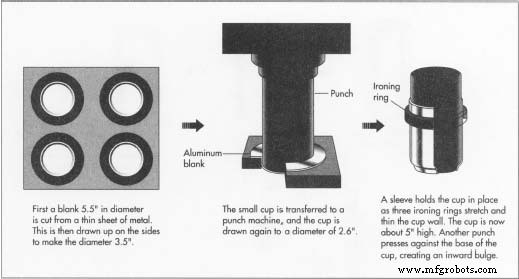

Découpe du flan

- 1 La méthode moderne de fabrication de canettes de boisson en aluminium est appelée dessin en deux parties et repassage mural. Le processus commence avec un lingot d'aluminium qui a été coulé à environ 30 pouces (76 cm) d'épaisseur, puis roulé en une feuille mince. La première étape de la fabrication proprement dite de la boîte consiste à découper la feuille en un cercle, appelé ébauche, qui formera le fond et les côtés de la boîte. Chaque flan mesure 5,5 pouces (14 cm) de diamètre. Certains matériaux sont nécessairement

Les petites ondulations au sommet du métal sont appelées "oreilles". "Earing" est un effet inévitable de la structure cristalline de la feuille d'aluminium. perdu entre chaque cercle, mais les fabricants ont constaté qu'un minimum d'aluminium est perdu lorsque les feuilles sont suffisamment larges pour contenir deux rangées décalées de sept flans chacune. Environ 12 à 14 % de la feuille est gaspillée, mais peut être réutilisée comme ferraille. Une fois le flan circulaire coupé, il est « étiré » ou tiré vers le haut pour former une coupe de 3,5 pouces (8,9 cm) de diamètre.

Les petites ondulations au sommet du métal sont appelées "oreilles". "Earing" est un effet inévitable de la structure cristalline de la feuille d'aluminium. perdu entre chaque cercle, mais les fabricants ont constaté qu'un minimum d'aluminium est perdu lorsque les feuilles sont suffisamment larges pour contenir deux rangées décalées de sept flans chacune. Environ 12 à 14 % de la feuille est gaspillée, mais peut être réutilisée comme ferraille. Une fois le flan circulaire coupé, il est « étiré » ou tiré vers le haut pour former une coupe de 3,5 pouces (8,9 cm) de diamètre.

Redessiner la coupe

- 2 Le petit gobelet résultant du tirage initial est ensuite transféré dans une seconde machine. Un manchon maintient la coupe précisément en place, et un poinçon abaissé rapidement dans la coupe la redessine à un diamètre d'environ 2,6 pouces (6,6 cm). La hauteur de la tasse augmente simultanément de 1,3 à 2,25 pouces (3,3 à 5,7 cm) initiaux. Le poinçon pousse ensuite la tasse contre trois anneaux appelés anneaux de repassage, qui étirent et amincissent les parois de la tasse. L'ensemble de cette opération - l'étirage et le repassage - se fait en un seul coup de poinçon continu, qui ne prend qu'un cinquième de seconde. La tasse mesure maintenant environ 5 pouces (13 cm) de haut. Ensuite, un autre poinçon appuie contre la base de la tasse, provoquant le renflement du fond vers l'intérieur. Cette forme contrecarre la pression du liquide gazéifié que la canette contiendra. Les parois inférieure et inférieure de la boîte sont également un peu plus épaisses que les parois supérieures, pour plus de solidité.

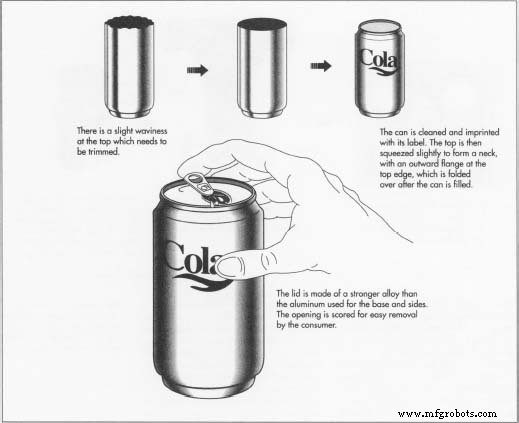

Tailler les oreilles

- 3 Le processus d'étirage et de repassage laisse la boîte légèrement ondulée en haut. Ces petites ondulations dans le métal sont appelées « oreilles ». "Earing" est un effet inévitable de la structure cristalline de la feuille d'aluminium. Les entreprises d'aluminium ont étudié ce phénomène de manière approfondie et elles ont pu influencer le placement et la hauteur des oreilles en contrôlant le laminage de la feuille d'aluminium. Néanmoins, du matériel est perdu à ce stade. Environ un quart de pouce est coupé du haut de la boîte, laissant les parois supérieures droites et de niveau.

Nettoyage et décoration

- 4 Le processus d'étirage et de repassage laisse la paroi extérieure de la boîte avec une surface lisse et brillante, de sorte qu'elle ne nécessite aucune autre finition telle que le polissage. Une fois les oreilles taillées, la boîte est nettoyée puis imprimée avec son étiquette. Une fois la boîte décorée, elle est légèrement enfoncée en haut pour former un goulot, et le goulot est doté d'un rebord vers l'extérieur au bord supérieur, qui sera replié une fois le couvercle ajouté.

Le couvercle

- 5 Le couvercle est fait d'un alliage légèrement différent de l'aluminium pour la base et les côtés de la canette. Le renflement vers l'intérieur du fond de la boîte l'aide à résister à la pression exercée par le liquide à l'intérieur, mais le couvercle plat doit être plus rigide et plus résistant que la base, il est donc fait d'aluminium avec plus de magnésium et moins de manganèse que le reste de la canette. Il en résulte un métal plus résistant et le couvercle est considérablement plus épais que les parois. Le couvercle est coupé à un diamètre de 2,1 pouces (5,3 cm), plus petit que le diamètre de 2,6 pouces (6,6 cm) des parois. Le centre du couvercle est légèrement étiré vers le haut et tiré par une machine pour former un rivet. La tirette, une pièce de métal séparée, est insérée sous le rivet et fixée par celui-ci. Ensuite, le couvercle est rainuré de sorte que lorsque la languette est tirée par le consommateur, le métal se détache facilement et laisse la bonne ouverture.

Pour s'assurer que les boîtes sont fabriquées correctement, elles sont automatiquement vérifiées pour les fissures et les piqûres. Une canette sur 50 000 est généralement défectueuse.

Remplissage et sertissage

- 6 Une fois le col formé, la boîte est prête à être remplie. La canette est maintenue fermement contre le siège d'une machine de remplissage et une boisson y est versée. Le couvercle est ajouté. Le rebord supérieur formé lorsque la boîte a reçu son goulot est ensuite plié autour du couvercle et fermé hermétiquement. À ce stade, la canette est prête à être vendue.

Sous-produits/Déchets

Une partie de l'aluminium est perdue à plusieurs stades du processus de fabrication, lorsque les ébauches sont coupées et les oreilles sont taillées, mais cette ferraille peut être réutilisée. Les canettes qui ont été utilisées et jetées par les consommateurs peuvent également être réutilisées et, comme mentionné ci-dessus, les matériaux recyclés représentent un pourcentage important de l'aluminium utilisé pour les canettes de boisson. Les économies réalisées grâce au recyclage sont assez importantes pour l'industrie. La dépense principale de la canette de boisson réside dans l'énergie nécessaire pour produire l'aluminium, mais le recyclage peut économiser jusqu'à 95 % du coût énergétique. Les producteurs de canettes essaient également de contrôler les déchets en développant une feuille de canette plus résistante afin que moins d'aluminium aille dans chaque canette, et en contrôlant soigneusement le processus de fabrication pour réduire les pertes par épiaison. Le couvercle de la canette typique a un diamètre plus petit que les parois afin de conserver la quantité d'aluminium qui y entre, et alors que la demande mondiale de canettes de boisson continue de croître, la tendance est de rendre le couvercle encore plus petit. Une nouvelle canette introduite en 1993 avec un couvercle d'un diamètre d'un quart de pouce plus petit que la plupart des canettes peut permettre aux fabricants d'économiser 3 $ pour mille. Ce chiffre semble petit jusqu'à ce qu'il soit multiplié par les centaines de millions de canettes produites chaque jour aux États-Unis. Il devient clair que toute petite économie de matières premières ou d'énergie peut être une étape majeure dans la conservation de l'argent et des ressources.

Le futur

La production mondiale de canettes en aluminium ne cesse d'augmenter, atteignant plusieurs milliards de canettes par an. Face à cette demande croissante, l'avenir de la canette de boisson semble résider dans des conceptions qui permettent d'économiser de l'argent et des matériaux. La tendance vers des couvercles plus petits est déjà apparente, ainsi que des diamètres de col plus petits, mais d'autres changements peuvent ne pas être aussi évidents pour le consommateur. Les fabricants utilisent des techniques de diagnostic rigoureuses pour étudier les tôles de boîtes, par exemple, en examinant la structure cristalline du métal par diffraction des rayons X, dans l'espoir de découvrir de meilleures façons de couler les lingots ou de laminer les tôles. Des changements dans la composition de l'alliage d'aluminium, ou dans la manière dont l'alliage est refroidi après la coulée, ou l'épaisseur à laquelle la feuille de boîte est laminée, peuvent ne pas donner lieu à des boîtes qui semblent innovantes pour le consommateur. Néanmoins, ce sont probablement les avancées dans ces domaines qui permettront à l'avenir de fabriquer des boîtes de conserve plus économiques.

Processus de fabrication