Munitions

Contexte

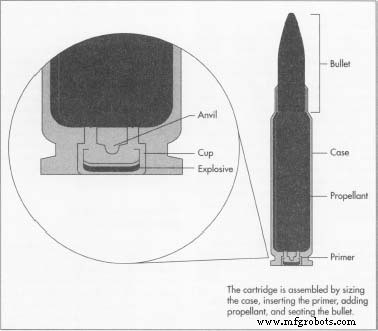

Les munitions pour armes légères, ou cartouches, sont utilisées dans une variété d'armes à feu allant des pistolets aux carabines et fusils de chasse aux armes automatiques plus lourdes parfois appelées mitrailleuses. Le terme « balle » est couramment utilisé pour décrire la cartouche, alors qu'en fait, il ne désigne en réalité que le projectile. La terminologie correcte pour les composants de la cartouche est balle, étui, amorce et propulseur ou poudre à canon. Chaque composant est fabriqué séparément puis assemblé dans la cartouche. Les spécifications relatives à la taille, la forme, le type d'allumage et les performances balistiques ont été normalisées pour la majorité des munitions militaires et civiles, mais il existe encore de nombreuses cartouches "sauvages" obsolètes et uniques en leur genre. Les munitions pour armes légères comprennent des cartouches d'un diamètre ou d'un calibre de balle allant jusqu'à 0,75 pouce (calibre 0,750). La majeure partie de la production concerne des cartouches avec des balles de calibre .45 ou moins.

Jusqu'au 19ème siècle, la seule façon de charger une arme était de verser d'abord la poudre dans le canon, puis de placer un chiffon graissé autour d'une balle de plomb et d'enfoncer la balle dans le canon jusqu'à la poudre avec la baguette. Un fusil à silex a produit une petite étincelle, ou une amorce à percussion a produit un petit éclair explosif pour enflammer la poudre qui a tiré la balle rapiécée. C'était un processus très lent et produisait souvent un plan inexact. Après des tirs répétés, le canon s'est encrassé de résidus de poudre au point que le chargement est devenu impossible.

Au début des années 1800, les fabricants d'armes ont réalisé qu'une précision et une cadence de tir accrues ne pouvaient être obtenues qu'en repensant la façon dont la balle, la poudre et l'allumeur étaient chargés dans l'arme. Le premier nouveau design réussi a été réalisé en 1848 par Christian Sharps. Sa conception utilisait une ouverture, ou culasse, à la base du canon la plus proche de la personne qui tirait avec l'arme. La culasse pouvait être fermée manuellement pour sceller l'extrémité. Avec la conception de Sharp, la balle a été chargée dans la culasse ouverte, suivie d'une charge de poudre contenue dans un sac en papier. Lorsque la culasse a été fermée, le sac a été ouvert. Cela exposait la poudre qui pouvait alors être enflammée par la capsule à percussion.

En 1852, une cartouche avec un boîtier en métal a été développée par Charles Lancaster d'Angleterre. Il contenait la poudre à l'intérieur de l'étui avec la balle à une extrémité. À peu près à la même époque, un autre Anglais, le colonel Boxer, et un Américain, Hiram Berdan, ont également mis au point une cartouche en métal contenant un allumeur, ou amorce, inséré au centre de la base de l'étui. L'amorce contenait une petite quantité d'explosif sensible aux chocs qui pouvait être déclenchée lorsqu'elle était frappée par une épingle, connue sous le nom de percuteur, qui faisait partie de l'arme. Le concept de cartouche métallique à percussion centrale développé par Boxer et Berdan a survécu jusqu'à nos jours et constitue la base de la conception moderne des munitions pour armes légères.

Matières premières

Les balles sont faites d'un alliage de plomb, contenant souvent de l'étain et de l'antimoine. Certaines balles ont une épaisse gaine de cuivre à l'extérieur pour de meilleures performances.

Les boîtiers sont en laiton, en acier ou en aluminium. Le laiton est le plus courant. Les cartouches de fusil de chasse sont souvent fabriquées avec un polypropylène  De nombreuses balles d'armes de poing et de fusil utilisées pour le tir de compétition sont évaluées selon les méthodes d'évaluation conventionnelles. Le plomb fondu est versé dans la cavité du moule à balles, refroidi rapidement, puis extrait du moule. Le boîtier en laiton typique est formé à partir d'une tôle recuite par emboutissage avec un ensemble de poinçons et matrices multiples. boîtier en plastique fixé à une base en métal. Quelques douilles d'armes de poing ont été faites de plastique, mais n'ont pas été largement acceptées.

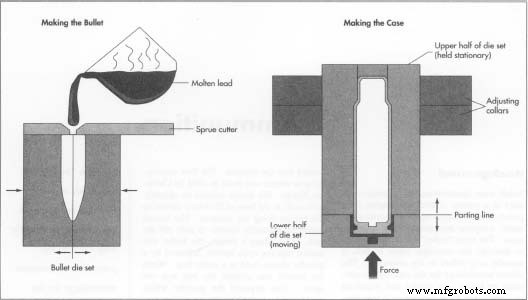

De nombreuses balles d'armes de poing et de fusil utilisées pour le tir de compétition sont évaluées selon les méthodes d'évaluation conventionnelles. Le plomb fondu est versé dans la cavité du moule à balles, refroidi rapidement, puis extrait du moule. Le boîtier en laiton typique est formé à partir d'une tôle recuite par emboutissage avec un ensemble de poinçons et matrices multiples. boîtier en plastique fixé à une base en métal. Quelques douilles d'armes de poing ont été faites de plastique, mais n'ont pas été largement acceptées.

Les amorces sont constituées d'une coupelle en alliage de cuivre ou de laiton avec une enclume en laiton et sont remplies d'un allumeur au styphnate de plomb sensible aux chocs. Les parties métalliques de l'apprêt sont généralement nickelées pour résister à la corrosion.

Les propulseurs peuvent varier de la poudre noire à une poudre sans fumée plus moderne qui contient de la nitrocellulose. Les propulseurs sont soigneusement formulés pour s'enflammer et créer un gaz en expansion qui accélère la balle dans le canon. Le taux d'expansion, la taille physique et la forme des particules de poudre et la stabilité du propulseur sont tous des facteurs importants dans la formule chimique utilisée pour le produire.

Conception de balles &

Fabrication

Les balles peuvent être fabriquées par plusieurs procédés différents. Les balles de plus petit calibre .22 sont généralement en plomb et sont pressés, ou formés à froid, en forme. Un petit morceau de fil de plomb épais est coupé à la bonne longueur et façonné en forme de balle par une matrice placée dans une presse automatique. Des taux de production élevés peuvent être atteints par ce type de processus automatisé. De nombreuses balles d'armes de poing et de fusil utilisées pour le tir de compétition sont coulées à l'aide de méthodes de coulée conventionnelles. Le plomb fondu est versé dans la cavité du moule à balles, refroidi rapidement, puis extrait du moule. Le point auquel le plomb pénètre dans la cavité (ou « sprue ») est coupé au fur et à mesure que la balle est extraite. Les balles formées à froid et coulées peuvent être encore améliorées par placage de cuivre. Le processus de placage dépose électriquement une fine couche de cuivre à l'extérieur de la balle, protégeant le plomb de l'oxydation et offrant une surface plus dure pour engager les rainures, ou rayures, dans le canon, ce qui donne à la balle une rotation pour améliorer la précision. Le cuivre réduit également l'encrassement par le plomb des rayures après le tir, ce qui permet à l'arme à feu de conserver sa précision après avoir tiré de nombreux coups.

Pour améliorer les performances et la précision des balles, la balle « chemisée » a été développée. Il s'agit d'une famille de balles qui utilisent une enveloppe extérieure substantielle en laiton ou en cuivre, généralement remplie de plomb par coulée ou formage à froid, et ayant plusieurs configurations différentes pour des critères de performance spécifiques. Quelques exemples sont FMJ (enveloppe entièrement métallique), JHP (pointe creuse chemisée) et JSP (pointe souple chemisée), chacune avec des options telles que la conception en queue de bateau, l'expansion contrôlée, le traceur, l'incendiaire et le perçage d'armure. L'enveloppe extérieure en laiton de ces balles s'engage fermement dans les rayures lors du tir, offrant un ajustement serré pour une précision améliorée. Conçue pour améliorer encore la précision, la balle de queue de bateau a une base de diamètre réduit pour améliorer le flux d'air et la stabilité en vol. Le nez mou et les balles à pointe creuse sont conçus pour se dilater en frappant la cible afin d'intensifier leur impact.

Des balles spécialisées sont parfois trouvées dans des applications militaires. Les balles perforantes peuvent être en laiton massif ou en acier gainé de cuivre. Ceux-ci peuvent pénétrer dans les blocs moteurs et les châssis d'avions, endommageant et invalidant les mécanismes à l'intérieur. Les traceurs ont une petite quantité d'un composé de phosphore dans leur base. Lors du tir, le phosphore s'enflamme et brûle avec une lumière vive. La nuit, on peut les voir s'éloigner de la position de tir vers la cible, permettant au tireur de suivre la balle en vol et d'ajuster la visée. Les balles incendiaires contiennent de petites quantités de magnésium, qui, comme le phosphore, brûle lorsqu'il est enflammé, mais reste brûlant plus longtemps et provoque l'inflammation des carburants ou des munitions lors de l'impact sur la cible.

Conception de boîtier &

Fabrication

Presque tous les étuis de munitions pour armes légères sont en alliage de laiton. Certains utilisent de l'aluminium, de l'acier ou du plastique, mais le boîtier en laiton est le plus populaire et le plus facile à fabriquer.

La conception de l'étui est déterminée par l'arme à feu dans laquelle les munitions sont utilisées. Le boîtier en laiton typique est formé à partir d'une tôle recuite par emboutissage avec un ensemble de poinçons et matrices multiples. Le premier étage du jeu de matrices multiples forme le métal, le second étire le métal plus profondément, le troisième forme le rebord, et ainsi de suite. Chaque étape étire le métal légèrement plus loin jusqu'à ce que l'étape finale produise un boîtier formé avec précision. Les boîtiers sont coupés à longueur et le trou d'amorce est percé. Un traitement thermique et un soulagement des contraintes sont effectués sur des types de boîtiers sélectionnés pour améliorer la durabilité. Ceci est accompli dans de grands fours à lots, où des paniers de boîtiers sont chauffés à une température suffisante pour ramollir doucement le métal sans le déformer. Une fois refroidi, le métal est « détendu » et mieux à même de supporter la punition de la cuisson. Certains étuis de calibre d'arme de poing sont nickelés pour une durabilité lors du rechargement, une résistance à la corrosion et pour l'apparence. Chaque boîtier est estampillé d'informations telles que le calibre, le fabricant, les codes des munitions et l'année de fabrication.

Conception d'amorces et

Fabrication

L'amorce se compose de deux parties métalliques et d'une petite quantité de composé explosif. Les amorces sont de tailles différentes selon l'arme à feu. En utilisant un petit apprêt pour pistolet à titre d'exemple, la coupelle a généralement un diamètre d'environ 0,125 pouce (0,32 cm) et une hauteur de 0,125 pouce (0,32 cm) et est en cuivre doux ou en laiton. À l'intérieur est placée une petite quantité de styphnate de plomb explosif sensible aux chocs, et pressée dans l'ouverture se trouve une pièce en forme de triangle appelée enclume. Lorsqu'il est frappé par le percuteur, le centre de la coupelle s'effondre, serrant l'explosif entre sa surface interne et l'enclume. L'explosif s'enflamme et tire une flamme à travers le trou d'éclair, enflammant le propulseur pour tirer la cartouche.

Le processus de fabrication

:Cartouche

Assemblage

Le processus d'assemblage des composants de la cartouche commence par un nettoyage et un polissage minutieux du boîtier par un finisseur vibrant. Le finisseur fonctionne en faisant vibrer un sous-produit de maïs (épis de maïs séchés et broyés) avec un composé de polissage autour des boîtiers, créant un lustre élevé. Ainsi préparées, elles sont prêtes pour l'assemblage final. Voici comment une cartouche métallique à percussion centrale typique est assemblée :

Dimensionnement du boîtier

- 1 Les caisses sont introduites dans une presse de chargement qui dimensionne d'abord la caisse. Ce dimensionnement

forme le boîtier métallique aux dimensions standard. Le boîtier doit être à moins de 0,001 pouce pour qu'il fonctionne correctement.

forme le boîtier métallique aux dimensions standard. Le boîtier doit être à moins de 0,001 pouce pour qu'il fonctionne correctement.

Insertion de l'amorce

- 2 L'amorce est ensuite enfoncée dans le trou d'amorce du boîtier au ras de la base. L'amorce doit être affleurante ou la cartouche ne s'alimentera pas correctement dans le chargeur de l'arme, provoquant un « bourrage ». Dans le même temps, l'embouchure de l'étui est légèrement élargie, en vue de la réception de la balle.

Chargement de l'étui

- 3 Le boîtier est « chargé » ou rempli de la bonne quantité de propulseur. Cette étape est de la plus haute importance, car une erreur de calcul ou une double facturation peut être désastreuse.

Assemblage de la balle

- 4 La balle est fermement enfoncée dans l'extrémité ouverte de l'étui. La balle a un revêtement de lubrifiant pour empêcher la corrosion et faciliter le processus d'assemblage. La balle est ensuite sertie dans le boîtier pour donner la longueur totale correcte de la cartouche. Le sertissage réduit le diamètre de l'extrémité ouverte de l'étui et capture la balle de manière étanche, scellant ainsi l'assemblage afin que l'humidité ne puisse pas envahir la poudre.

La presse utilisée pour assembler les cartouches doit alimenter chaque composant avec précision et dans le bon ordre. Sinon, les étuis pourraient ne pas être amorcés, la poudre laissée de côté ou les balles mal placées. N'importe lequel de ces éléments pourrait entraîner des ratés d'allumage ou une perte de précision au minimum et, au pire, faire éclater l'arme à feu lors du tir. À chaque étape du processus, des matrices spéciales remplissent l'importante fonction d'assemblage. Les matrices sont fabriquées en carbure d'outillage pour une longue durée de vie et ont des ajustements précis pour produire des munitions de qualité.

Après assemblage, les cartouches finies sont emballées, généralement 50 par boîte, et préparées pour l'expédition au tireur.

Contrôle qualité

La plupart des fabricants tirent des milliers de leurs propres cartouches dans le cadre de leurs programmes et processus de contrôle qualité. La précision, la pression, la fiabilité, la vitesse et la cohérence sont toutes enregistrées. Les armes utilisées pour cela sont spécialement conçues, très précises et équipées d'une électronique de collecte de données. Chaque série de production d'une cartouche particulière se voit attribuer un « code de lot ». Ce numéro, imprimé sur la boîte à munitions, permet d'inventorier et de tracer les munitions. Si un lot particulier présente des problèmes sur le terrain, ce groupe peut être rappelé et remplacé à l'aide du système de code de lot.

Le futur

Les munitions pour armes légères seront disponibles sous leur forme actuelle dans un avenir prévisible. Sa fonction continuera d'être de propulser un projectile à distance pour frapper une cible. Les variations dans le matériau et la conception de ces munitions seront en réponse aux besoins spécifiques des nombreux groupes d'utilisateurs d'armes légères.

L'armée continuera à développer des munitions qui peuvent pénétrer et neutraliser une grande variété de cibles allant des humains aux équipements électroniques sophistiqués. Actuellement, ils enquêtent sur des armes et des munitions « non létales » qui neutraliseront une cible sans la détruire. Les armes légères de cette catégorie comprennent les lasers chimiques portatifs pour assommer les capteurs électroniques et les pistolets à mousse qui tirent une mousse collante qui enveloppe la cible. Ces dispositifs non létaux viendraient compléter, et non remplacer, les armes légères et les munitions conventionnelles.

La police s'intéresse également aux armes et munitions non létales. Les balles en caoutchouc qui frappent sans pénétration sont déjà utilisées pour lutter contre les émeutes. Un autre appareil est un fusil de chasse qui tire un petit sac de haricots. Lorsqu'il est tiré à courte distance, le sac de haricots frappe avec l'impact d'un coup de poing pour neutraliser momentanément la cible.

Les chasseurs voudront des munitions qui frappent avec précision et tuent d'un seul coup. Une grande partie du développement des munitions commerciales pour armes légères a eu lieu dans ce domaine et a inclus de nombreuses variations dans les charges de poudre et la configuration des balles.

Les tireurs sur cible continueront à développer des munitions qui offrent une excellente précision et répétabilité pour le tir de compétition.

Processus de fabrication

- Méthodes de production de poudre de tungstène sphérique

- Poudre de tungstène submicronique

- Préparation de la poudre de rhénium

- 5 avantages du revêtement en poudre

- Fusion sur lit de poudre :une forme innovante d'impression 3D

- Une imprimante 3D à poudre envoie un satellite fonctionnel dans l'espace

- Une meilleure planification de la maintenance est la solution miracle de MillerCoors

- Poudre de zircone stabilisée à la magnésie GNPZ01

- Tout ce que vous devez savoir sur la métallurgie des poudres