Foret dentaire

Contexte

La fraise dentaire est un outil utilisé par les dentistes pour percer l'émail des dents ainsi que pour nettoyer et éliminer la plaque de la surface de la dent. Il se compose principalement d'une pièce à main, d'une turbine à air et d'un foret en carbure de tungstène. Depuis le début de son développement au milieu des années 1700, la fraise dentaire a révolutionné le domaine de la dentisterie. La fraise dentaire moderne a permis aux dentistes de travailler plus rapidement et avec plus de précision que jamais, avec moins de douleur pour le patient.

Les dents sont composées de tissus vivants et non vivants. La couche interne des tissus mous, appelée dentine, est de composition similaire à celle des os du squelette. L'émail, la couche externe des dents, qui est très calcifiée et plus dure que l'os, ne peut pas être régénéré par le corps. La carie dentaire, qui endommage l'émail, est causée par diverses bactéries buccales. Un type de bactérie qui réside dans la bouche décompose les particules alimentaires résiduelles qui restent sur les dents après avoir mangé. Un sous-produit du métabolisme de cette bactérie est la plaque. D'autres bactéries se fixent à cette plaque et commencent à sécréter un acide qui provoque la formation de petits trous dans l'émail des dents. Cela permet à d'autres types de bactéries de pénétrer dans ces trous et crevasses et d'éroder les tissus plus mous en dessous. Le processus affaiblit la dent en créant une carie. La dégradation des tissus mous est responsable de la douleur généralement associée aux caries. Au-delà des trous initiaux, l'émail extérieur est laissé principalement intact. Non traitées, les caries peuvent entraîner des maladies telles que des caries dentaires et des abcès.

Pour prévenir ces maladies, les dentistes utilisent une fraise dentaire ou d'autres outils pour éliminer la plaque d'une cavité. Au fur et à mesure que la dent est forée, les minuscules éclats de diamant qui recouvrent sa pointe usent la plaque et l'émail endommagé. Ce n'est qu'en perçant une dent que les dentistes peuvent s'assurer que toute la plaque est éliminée. La plaque ayant disparu des dents, les bactéries qui endommagent l'émail n'ont nulle part où résider et ne peuvent pas causer de caries. Une fois le forage terminé, le trou qui reste est rempli d'un matériau approprié qui renforce la dent et aide à prévenir d'autres dommages.

Historique

Les premiers exemples de fraises dentaires ont été développés par les Mayas il y a plus de 1 000 ans. Ils utilisaient un outil de pierre en jade, qui avait la forme d'un long tube et affûté à l'extrémité. En le faisant tournoyer entre les paumes, un trou pourrait être percé dans les dents. Ils utilisaient cet outil principalement en conjonction avec un rituel religieux pour mettre des bijoux dans les dents. Bien que cette technologie soit en avance sur son temps, elle n'était pas connue dans le reste du monde. Les premières civilisations grecque, romaine et juive ont également développé des versions d'une fraise dentaire. Bien que ces premiers exemples de forage dentaire soient trouvés, au Moyen Âge, la technologie a été perdue. Au milieu des années 1600, les médecins ont découvert qu'un soulagement temporaire des maladies dentaires pouvait être obtenu en comblant les trous naturels des dents avec diverses substances. Ces premiers dentistes utilisaient même un ciseau pour enlever des morceaux d'émail endommagé. Cependant, ce n'est que lorsque Pierre Fauchard entre en scène que la technologie des fraises dentaires est redécouverte.

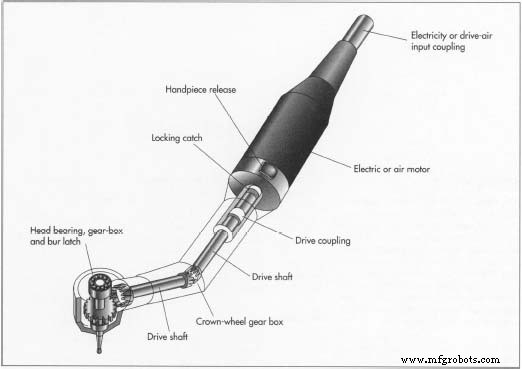

Fauchard est considéré par certains comme le père de la dentisterie moderne. Il mentionne d'abord l'utilisation d'un foret à arc sur les dents pour les canaux radiculaires dans un livre publié en 1746. Cet appareil se composait d'une longue tige de métal avec une poignée et  Schéma d'une fraise dentaire. Bien que la conception des forets individuels puisse varier, ils comprennent tous un moteur, une pièce à main, des accouplements et un foret ou une fraise. un arc qui servait à l'alimenter. Pendant ce temps, de nombreuses innovations ont été développées. L'un d'eux était l'introduction en 1778 d'une perceuse quasi-mécanique, qui était actionnée par une manivelle qui activait un engrenage rotatif. Peu de temps après, un inventeur a ajouté un rouet pour alimenter la tête de forage. Le mouvement dans cet appareil a été créé par le dentiste poussant une pédale pour déplacer une roue qui tournait, qui à son tour déplaçait la tête de forage. D'autres tentatives de forets mécaniques ont été faites au cours des années 1800, mais elles étaient difficiles à manipuler et inefficaces, de sorte que la plupart des dentistes utilisaient des forets en acier simples et manuels.

Schéma d'une fraise dentaire. Bien que la conception des forets individuels puisse varier, ils comprennent tous un moteur, une pièce à main, des accouplements et un foret ou une fraise. un arc qui servait à l'alimenter. Pendant ce temps, de nombreuses innovations ont été développées. L'un d'eux était l'introduction en 1778 d'une perceuse quasi-mécanique, qui était actionnée par une manivelle qui activait un engrenage rotatif. Peu de temps après, un inventeur a ajouté un rouet pour alimenter la tête de forage. Le mouvement dans cet appareil a été créé par le dentiste poussant une pédale pour déplacer une roue qui tournait, qui à son tour déplaçait la tête de forage. D'autres tentatives de forets mécaniques ont été faites au cours des années 1800, mais elles étaient difficiles à manipuler et inefficaces, de sorte que la plupart des dentistes utilisaient des forets en acier simples et manuels.

La technologie de perçage s'est constamment améliorée au fil du temps, ce qui a permis d'obtenir des perceuses plus rapides et plus efficaces. De nouveaux types de moteurs actionnés au pied ont été attachés aux forets dentaires en 1870. Les forets électriques ont rapidement suivi, et le temps nécessaire pour préparer une cavité a été réduit de quelques heures à moins de 10 minutes. Les fraises à grande vitesse ont été développées en 1911, mais ce n'est qu'en 1953 que la fraise dentaire moderne avec son moteur à turbine à air a été introduite. Ces forets étaient plus de 100 fois plus rapides que leurs prédécesseurs et réduisaient considérablement la douleur associée au forage dentaire. Pour s'adapter à ces vitesses plus rapides, des forets en carbure de tungstène ont été introduits. Depuis lors, les fabricants ont apporté de nombreuses modifications, telles que l'ajout de lumières et de caméras à fibre optique, l'intégration de systèmes de refroidissement sophistiqués et la fabrication de pièces à main très durables.

Conception

Il existe différentes conceptions de fraises dentaires, mais chacune a les mêmes caractéristiques de base, notamment des moteurs, une pièce à main, des accouplements et un foret. Le forage à grande vitesse est activé par une turbine à air. Ces dispositifs convertissent l'air hautement pressurisé en énergie mécanique, permettant aux forets de tourner à plus de 300 000 tr/min. Des vitesses plus lentes sont également nécessaires pour des choses telles que le polissage, la finition et le perçage des tissus mous, de sorte que les fraises dentaires sont généralement équipées de moteurs secondaires. Les types courants comprennent les moteurs électriques et les moteurs pneumatiques.

La pièce à main est généralement un dispositif mince en forme de tube qui relie le foret au moteur d'entraînement. Il est souvent léger et ergonomique. Il dispose également d'un accessoire en forme de E qui garantit que le foret est correctement incliné pour une stabilité maximale du système. Ces composants de la fraise dentaire étaient autrefois assez délicats. Cependant, des problèmes de santé récents ont contraint les concepteurs à développer des pièces à main capables de résister à la stérilisation à la vapeur à haute pression. Les raccords sont utilisés pour connecter l'unité de forage aux sources d'alimentation électrique ou pneumatique et à l'eau de refroidissement. Ils peuvent être constitués de deux ou quatre trous, selon le type de raccord.

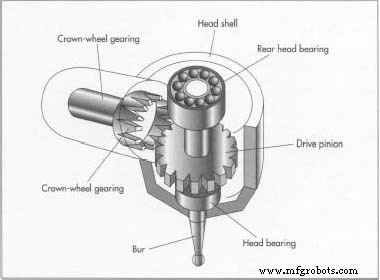

Le foret, ou fraise, est la partie la plus importante de la fraise dentaire. Il est court et très durable, capable de résister à une rotation à grande vitesse et à la chaleur générée par la suite. De nombreuses formes de fraises sont fabriquées, chacune avec des capacités de coupe et de perçage différentes. Certaines fraises sont même conçues avec des flûtes diamantées. Des fonctionnalités supplémentaires peuvent être ajoutées, telles que des systèmes de pulvérisation de liquide de refroidissement ou des dispositifs d'éclairage. La fraise dentaire la plus sophistiquée est dotée d'un système de refroidissement interne, d'une boîte de vitesses épicycloïdale augmentant la vitesse et d'un éclairage à fibre optique.

Matières premières

Les fraises dentaires sont fabriquées à partir d'une variété de matières premières, y compris des métaux et des polymères. La pièce à main, qui abrite les moteurs, les engrenages et l'arbre d'entraînement, peut être fabriquée à partir de plastiques légers et durs ou d'alliages métalliques tels que le laiton. Les pièces à main les plus avancées sont en titane. La fraise est en carbure de tungstène, l'une des substances les plus dures connues. D'autres matériaux tels que l'acier sont utilisés pour les moteurs internes. Le tube qui relie la perceuse aux principales sources d'alimentation est constitué d'un matériau flexible, tel que du silicone polymère ou du chlorure de polyvinyle (PVC).

Le processus de fabrication

La production d'une fraise dentaire est un processus intégré dans lequel des composants individuels sont d'abord fabriqués puis assemblés pour fabriquer le produit final. Bien que les fabricants puissent fabriquer chaque pièce individuellement, ils dépendent généralement de fournisseurs externes pour la plupart des pièces. Une méthode de production typique comprendrait la construction des moteurs et des forets, la formation de la pièce à main, l'assemblage final et l'emballage.

Pièce à main

- 1 Bien que de nombreux modèles et matériaux soient utilisés pour fabriquer la pièce à main, ils sont tous généralement fabriqués à l'aide d'un moule préformé. Pour les pièces à main en plastique, cela implique le moulage par injection, un processus dans lequel le plastique est fondu, injecté dans un moule et libéré après sa formation. Les pièces à main en métal utilisent également un processus de moulage similaire.

Foret

- 2 Les forets sont formés de particules de carbure de tungstène. Ils sont fabriqués en prenant d'abord du minerai de tungstène et en le traitant chimiquement pour produire des oxydes de tungstène. De l'hydrogène est ensuite ajouté au système pour éliminer l'oxygène, ce qui donne une fine poudre de tungstène métallique. Cette poudre est ensuite mélangée avec du carbone et chauffée, produisant des particules de carbure de tungstène de différentes tailles. Ces particules sont ensuite traitées pour former le trépan de forage de forme appropriée.

Moteur à turbine à air

- 3 Le moteur à turbine à air est construit à partir de petits composants en acier. Dans une conception, la turbine est prise en sandwich entre deux ensembles de roulements à billes et connectée directement au foret. L'ensemble de l'unité est encastré dans la tête de forage, avec des ouvertures pour l'air entrant et l'air évacué. D'autres types de moteurs à turbine sont situés plus haut dans la pièce à main et sont reliés au foret par une série d'arbres de transmission et d'engrenages.

Moteurs de faible puissance

- 4 Les moteurs de faible puissance sont assemblés un peu comme les moteurs à turbine à air. Le moteur pneumatique à palettes rotatives se compose d'une structure centrale avec des palettes coulissantes faisant saillie vers l'extérieur. Il est placé dans la pièce à main et relié à l'arbre de transmission principal de la perceuse. Il dispose également d'une ouverture pour l'air entrant et sortant. Les moteurs électriques sont considérablement

plus complexe, composé d'un ensemble de roulements, d'aimants, de balais et de bobines d'induit.

plus complexe, composé d'un ensemble de roulements, d'aimants, de balais et de bobines d'induit.

Assemblage final

- 5 Une fois tous les composants disponibles, l'assemblage final peut commencer. Selon la conception, la turbine à air peut être placée directement dans le boîtier de la pièce à main ou elle peut être fixée avec le foret. Les autres pièces de la perceuse sont placées dans la pièce à main, y compris les moteurs pneumatiques ou électriques, l'arbre de transmission, les engrenages et les interrupteurs de commande. D'autres accessoires sont ajoutés, tels que les tuyaux de refroidissement et les dispositifs d'éclairage à fibre optique. Le coupleur est placé à une extrémité de la pièce à main et le foret est fixé à l'autre.

- 6 Après une série de contrôles de qualité, les forets finis sont placés dans l'emballage approprié, avec les accessoires, les manuels et les pièces de rechange, puis sont expédiés aux distributeurs.

Contrôle qualité

La qualité de chaque composant de forage est vérifiée à chaque étape de fabrication. Étant donné que de nombreuses pièces sont fabriquées chaque jour, il est impossible de toutes les inspecter. Par conséquent, les inspecteurs de ligne prélèvent généralement des échantillons aléatoires à certains intervalles de temps et vérifient que ces échantillons répondent aux spécifications définies en matière de taille, de forme et de consistance. Au cours de cette phase de contrôle qualité, la principale méthode de test est l'inspection visuelle, bien que des mesures plus rigoureuses puissent également être effectuées.

Le futur

Pendant une grande partie de l'histoire du développement de la fraise dentaire, la recherche s'est concentrée sur l'augmentation de la vitesse des forets et la correction des problèmes liés à ces vitesses plus élevées. Cependant, des études ont montré qu'il n'y a aucun avantage à augmenter la vitesse du trépan de forage plus haut qu'aujourd'hui. Par conséquent, l'objectif de la recherche s'est déplacé vers le développement d'alternatives aux perceuses conventionnelles. Deux introductions récentes sont dignes de mention et peuvent indiquer la direction que prend la dentisterie.

Une nouvelle méthode de traitement des caries est connue sous le nom de technologie "abrasive à l'air". En utilisant cette technique, un dentiste fait sauter des parties de la surface de la dent sans utiliser de foret. De petites particules d'alumine sont forcées par un courant d'air et la plaque est littéralement éjectée de la dent. Une autre technologie qui peut remplacer la fraise dentaire est le laser. La FDA a récemment approuvé l'utilisation d'une perceuse laser pour une utilisation sur les tissus mous des dents. Cependant, l'approbation pour une utilisation sur les tissus durs est en attente. Cette technologie peut permettre un forage plus rapide et plus précis. Le résultat de ces deux nouvelles technologies est un confort optimal du patient car la douleur et le bruit associés au forage conventionnel sont éliminés.

Processus de fabrication

- Applications de l'impression 3D en dentisterie

- 12 Chapitre 3 :Perceuse à colonne

- Qu'est-ce que la mini perceuse ?

- Mill Drill Machine - Le guide d'achat

- Qu'est-ce qu'une fraiseuse à colonne ?

- Guide d'achat de Drill Mill Press

- Les bases du forage horizontal

- Utiliser une perceuse à colonne

- Introduction à la perceuse Jet Mill