Bloc de béton

Contexte

Un bloc de béton est principalement utilisé comme matériau de construction dans la construction de murs. Il est parfois appelé unité de maçonnerie en béton (CMU). Un bloc de béton est l'un des nombreux produits préfabriqués en béton utilisés dans la construction. Le terme préfabriqué fait référence au fait que les blocs sont formés et durcis avant d'être amenés sur le chantier. La plupart des blocs de béton ont une ou plusieurs cavités creuses et leurs côtés peuvent être coulés lisses ou avec un dessin. En cours d'utilisation, les blocs de béton sont empilés un à la fois et maintenus ensemble avec du mortier de béton frais pour former la longueur et la hauteur souhaitées du mur.

Le mortier de béton était utilisé par les Romains dès 200

Le premier bloc de béton creux a été conçu en 1890 par Harmon S. Palmer aux États-Unis. Après 10 ans d'expérimentation, Palmer a breveté la conception en 1900. Les blocs de Palmer mesuraient 8 pouces (20,3 cm) par 10 pouces (25,4 cm) par 30 pouces (76,2 cm), et ils étaient si lourds qu'ils devaient être mis en place avec une petite grue. En 1905, environ 1 500 entreprises fabriquaient des blocs de béton aux États-Unis.

Ces premiers blocs étaient généralement coulés à la main et la production moyenne était d'environ 10 blocs par personne et par heure. Aujourd'hui, la fabrication de blocs de béton est un processus hautement automatisé qui peut produire jusqu'à 2 000 blocs par heure.

Matières premières

Le béton couramment utilisé pour fabriquer des blocs de béton est un mélange de ciment Portland en poudre, d'eau, de sable et de gravier. Cela produit un bloc gris clair avec une texture de surface fine et une résistance à la compression élevée. Un bloc de béton typique pèse de 38 à 43 lb (17,2 à 19,5 kg). En général, le mélange de béton utilisé pour les blocs a un pourcentage plus élevé de sable et un pourcentage plus faible de gravier et d'eau que les mélanges de béton utilisés à des fins générales de construction. Cela produit un mélange très sec et rigide qui conserve sa forme lorsqu'il est retiré du moule à blocs.

Si du charbon granulé ou des cendres volcaniques sont utilisés à la place du sable et du gravier, le bloc résultant est communément appelé parpaing. Cela produit un bloc gris foncé avec une texture de surface moyenne à grossière, une bonne résistance, de bonnes propriétés d'insonorisation et une valeur d'isolation thermique plus élevée qu'un bloc de béton. Un parpaing typique pèse de 26 à 33 lb (11,8 à 15,0 kg).

Les blocs de béton légers sont fabriqués en remplaçant le sable et le gravier par de l'argile expansée, du schiste ou de l'ardoise. L'argile expansée, le schiste et l'ardoise sont produits en broyant les matières premières et en les chauffant à environ 2000°F (1093°C). À cette température, le matériau gonfle, ou gonfle, en raison de la génération rapide de gaz causée par la combustion de petites quantités de matière organique piégée à l'intérieur. Un bloc léger typique pèse 22-28 lb (10,0-12,7 kg) et est utilisé pour construire des murs et des cloisons non porteurs. Les scories expansées de haut fourneau, ainsi que les matériaux volcaniques naturels tels que la pierre ponce et les scories, sont également utilisés pour fabriquer des blocs légers.

En plus des composants de base, le mélange de béton utilisé pour fabriquer des blocs peut également contenir divers produits chimiques, appelés adjuvants, pour modifier le temps de durcissement, augmenter la résistance à la compression ou améliorer la maniabilité. Le mélange peut avoir des pigments ajoutés pour donner aux blocs une couleur uniforme partout, ou la surface des blocs peut être recouverte d'une glaçure cuite pour donner un effet décoratif ou pour fournir une protection contre les attaques chimiques. Les émaux sont généralement fabriqués avec un liant résineux thermodurcissable, du sable de silice et des pigments de couleur.

Conception

Les formes et les tailles des blocs de béton les plus courants ont été normalisées pour assurer une construction uniforme des bâtiments. La taille de bloc la plus courante aux États-Unis est appelée bloc de 8 x 8 x 16, avec des mesures nominales de 20,3 cm de haut sur 20,3 cm de profondeur sur 40,6 cm cm) de large. Cette mesure nominale comprend de la place pour un cordon de mortier, et le bloc lui-même mesure en réalité 7,63 pouces (19,4 cm) de haut sur 7,63 pouces (19,4 cm) de profondeur et 15,63 pouces (38,8 cm) de large.

De nombreux fabricants de blocs progressifs proposent des variantes du bloc de base pour obtenir des effets visuels uniques ou pour fournir des caractéristiques structurelles souhaitables pour des applications spécialisées. Par exemple, un fabricant propose un bloc spécialement conçu pour résister aux fuites d'eau à travers les murs extérieurs. Le bloc comprend un adjuvant hydrofuge pour réduire l'absorption et la perméabilité du béton, un bord supérieur biseauté pour évacuer l'eau du joint de mortier horizontal et une série de rainures et de canaux internes pour diriger le flux de toute fuite induite par une fissure loin du superficie intérieure.

Une autre conception de bloc, appelée bloc à face fendue, comprend une texture rugueuse semblable à de la pierre sur une face du bloc au lieu d'une face lisse. Cela donne au bloc l'aspect architectural d'une pierre de taille et de taille.

Une conception de maison de style Foursquare, apparaissant dans le catalogue de 1908 de la Radford Architectural Company, Cement Houses and How to Construisez-les. C'était l'un des centaines de modèles de blockhaus en cancrete proposés par la société Radford. Ils ont estimé que cette conception pourrait être construite pour environ 2 250,00 $, beaucoup moins que les maisons traditionnelles en maçonnerie de pierre de l'époque. (Provenant des collections du Henry Ford Museum &Greenfield Village.)

Une conception de maison de style Foursquare, apparaissant dans le catalogue de 1908 de la Radford Architectural Company, Cement Houses and How to Construisez-les. C'était l'un des centaines de modèles de blockhaus en cancrete proposés par la société Radford. Ils ont estimé que cette conception pourrait être construite pour environ 2 250,00 $, beaucoup moins que les maisons traditionnelles en maçonnerie de pierre de l'époque. (Provenant des collections du Henry Ford Museum &Greenfield Village.)

Les blocs de béton ont d'abord été utilisés aux États-Unis comme substitut de la pierre ou du bois dans la construction de maisons. Le premier exemple connu d'une maison construite dans ce pays entièrement en blocs de béton était en 1837 à Staten Island, New York. Les maisons construites en blocs de béton ont montré une utilisation créative de matériaux courants peu coûteux conçus pour ressembler au bâtiment en maçonnerie de pierre à ossature de bois plus cher et traditionnel. Ce nouveau type de construction est devenu une forme populaire de construction de maisons du début des années 1900 aux années 1920. Les styles de maison, souvent appelés « modernes » à l'époque, allaient de Tudor à Foursquare, de style néo-colonial à Bungalow. Alors que de nombreuses maisons utilisaient les blocs de béton comme structure ainsi que la surface du mur extérieur, d'autres maisons utilisaient du stuc ou d'autres revêtements sur la structure des blocs. Des centaines de milliers de ces maisons ont été construites en particulier dans les États du Midwest, probablement parce que les matières premières nécessaires à la fabrication de blocs de béton étaient abondantes dans les bancs de sable et les gravières de toute cette région. Les blocs de béton ont été fabriqués avec des motifs de face pour simuler les textures de la pierre :à face rocheuse, à face granitée ou rustique. Au début considérées comme un matériau expérimental, les maisons construites en blocs de béton étaient annoncées dans de nombreux catalogues de fabricants de ciment Portland comme « résistantes au feu, à la vermine et aux intempéries » et comme un remplacement peu coûteux pour l'approvisionnement en bois de plus en plus rare. De nombreux autres types de bâtiments tels que les garages, les silos et les bureaux de poste ont été construits et continuent de l'être aujourd'hui en utilisant cette méthode de construction en raison de ces qualités.

Cynthia Read-Miller

Lorsque les fabricants conçoivent un nouveau bloc, ils doivent tenir compte non seulement de la forme souhaitée, mais également du processus de fabrication requis pour créer cette forme. Des formes qui nécessitent  des moules complexes ou des étapes supplémentaires dans le processus de moulage peuvent ralentir la production et entraîner une augmentation des coûts. Dans certains cas, ces coûts accrus peuvent compenser les avantages de la nouvelle conception et rendre le bloc trop cher.

des moules complexes ou des étapes supplémentaires dans le processus de moulage peuvent ralentir la production et entraîner une augmentation des coûts. Dans certains cas, ces coûts accrus peuvent compenser les avantages de la nouvelle conception et rendre le bloc trop cher.

Le processus de fabrication

La production de blocs de béton se compose de quatre processus de base :mélange, moulage, durcissement et cubage. Certaines usines de fabrication ne produisent que des blocs de béton, tandis que d'autres peuvent produire une grande variété de produits en béton préfabriqué, notamment des blocs, des pavés plats et des éléments d'aménagement paysager décoratifs tels que des bordures de pelouse. Certaines usines sont capables de produire 2 000 blocs ou plus par heure.

Les étapes suivantes sont couramment utilisées pour fabriquer des blocs de béton.

Mixage

- 1 Le sable et le gravier sont stockés à l'extérieur en tas et sont transférés dans les bacs de stockage de l'usine par un tapis roulant au fur et à mesure des besoins. Le ciment portland est stocké à l'extérieur dans de grands silos verticaux pour le protéger de l'humidité.

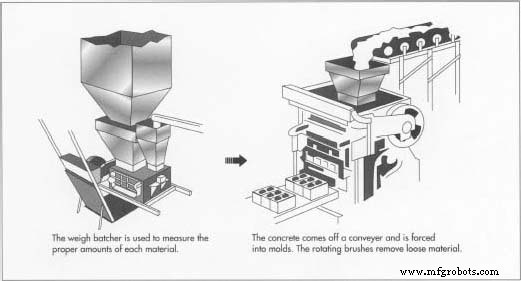

- 2 Au début d'un cycle de production, les quantités requises de sable, de gravier et de ciment sont transférées par gravité ou par des moyens mécaniques vers un doseur de pesée qui mesure les quantités appropriées de chaque matériau.

- 3 Les matières sèches s'écoulent ensuite dans un mélangeur fixe où elles sont mélangées pendant plusieurs minutes. Il existe deux types de mélangeurs couramment utilisés. Un type, appelé mélangeur planétaire ou à casserole, ressemble à une casserole peu profonde avec un couvercle. Les lames de mélange sont fixées à un arbre rotatif vertical à l'intérieur du mélangeur. L'autre type est appelé mélangeur à tambour horizontal. Il ressemble à une boîte de café tournée sur le côté et possède des lames de mélange fixées à un arbre rotatif horizontal à l'intérieur du mélangeur.

- 4 Une fois les matières sèches mélangées, une petite quantité d'eau est ajoutée au mélangeur. Si l'usine est située dans un climat soumis à des températures extrêmes, l'eau peut d'abord passer par un réchauffeur ou un refroidisseur pour réguler sa température. Des produits chimiques de mélange et des pigments colorants peuvent également être ajoutés à ce moment. Le béton est ensuite malaxé pendant six à huit minutes.

Moulage

- 5 Une fois la charge de béton bien mélangée, elle est déversée dans un

convoyeur à godets et transporté vers une trémie surélevée. Le cycle de mélange recommence pour la prochaine charge.

convoyeur à godets et transporté vers une trémie surélevée. Le cycle de mélange recommence pour la prochaine charge. - 6 De la trémie, le béton est transporté vers une autre trémie au-dessus de la machine à blocs à un débit mesuré. Dans la machine à parpaings, le béton est poussé vers le bas dans des moules. Les moules se composent d'une boîte de moule externe contenant plusieurs revêtements de moule. Les chemises déterminent la forme extérieure du bloc et la forme intérieure des cavités du bloc. Jusqu'à 15 blocs peuvent être moulés en même temps.

- 7 Lorsque les moules sont pleins, le béton est compacté par le poids de la tête de moule supérieure descendant sur les cavités du moule. Ce compactage peut être complété par des vérins pneumatiques ou hydrauliques agissant sur la tête de moule. La plupart des machines à parpaings utilisent également une courte rafale de vibrations mécaniques pour faciliter davantage le compactage.

- 8 Les blocs compactés sont poussés vers le bas et hors des moules sur une palette plate en acier. La palette et les blocs sont poussés hors de la machine et sur un convoyeur à chaîne. Dans certaines opérations, les blocs passent ensuite sous une brosse rotative qui enlève les matériaux meubles du haut des blocs.

Durcissement

- 9 Les palettes de blocs sont acheminées vers un empileur ou un chargeur automatisé qui les place dans un rack de durcissement. Chaque rack contient plusieurs centaines de blocs. Lorsqu'un rack est plein, il est roulé sur un ensemble de rails et déplacé dans un four de durcissement.

-

10 Le four est une pièce fermée pouvant contenir plusieurs racks de blocs à la fois. Il existe deux types de base de fours de salaison. Le type le plus courant est un four à vapeur à basse pression. Dans ce type, les blocs sont maintenus au four pendant une à trois heures à température ambiante pour leur permettre de durcir légèrement. De la vapeur est ensuite introduite progressivement pour élever la température à une vitesse contrôlée ne dépassant pas 60 °F par heure (16 °C par heure). Les blocs de poids standard sont généralement durcis à une température de 150-165°F (66-74°C), tandis que les blocs légers sont durcis à 170-185°F (77-85°C). Lorsque la température de durcissement est atteinte, la vapeur est coupée et les blocs peuvent tremper dans l'air chaud et humide pendant 12 à 18 heures. Après le trempage, les blocs sont séchés en évacuant l'air humide et en augmentant encore la température dans le four. L'ensemble du cycle de durcissement prend environ 24 heures.

Un autre type de four est le four à vapeur à haute pression, parfois appelé autoclave. Dans ce type, la température est augmentée à 300-375°F (149-191°C) et la pression est augmentée à 80-185 psi (5,5-12,8 bars). Les blocs sont laissés à tremper pendant cinq à 10 heures. La pression est alors rapidement évacuée, ce qui amène les blocs à libérer rapidement leur humidité emprisonnée. Le processus de durcissement en autoclave nécessite plus d'énergie et un four plus coûteux, mais il peut produire des blocs en moins de temps.

Cubes

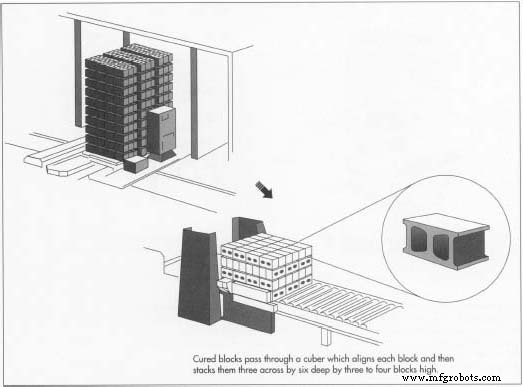

- 11 Les racks de blocs durcis sont sortis du four et les palettes de blocs sont dépilées et placées sur un convoyeur à chaîne. Les blocs sont poussés hors des palettes en acier et les palettes vides sont réintroduites dans la machine à blocs pour recevoir un nouvel ensemble de blocs moulés.

- 12 Si les blocs doivent être transformés en blocs à face fendue, ils sont d'abord moulés en deux blocs joints ensemble. Une fois ces doubles blocs durcis, ils passent à travers un séparateur qui les frappe avec une lourde lame le long de la section entre les deux moitiés. Cela provoque la fracture du double bloc et la formation d'une texture rugueuse semblable à de la pierre sur une face de chaque pièce.

- 13 Les blocs passent dans un cuber qui aligne chaque bloc puis les empile en un cube de trois blocs de diamètre sur six blocs de profondeur sur trois ou quatre blocs de hauteur. Ces cubes sont transportés à l'extérieur avec un chariot élévateur et placés en stockage.

Contrôle qualité

La fabrication de blocs de béton nécessite une surveillance constante pour produire des blocs ayant les propriétés requises. Les matières premières sont pesées électroniquement avant d'être placées dans le mélangeur. La teneur en eau piégée dans le sable et le gravier peut être mesurée à l'aide de capteurs à ultrasons, et la quantité d'eau à ajouter au mélange est automatiquement ajustée pour compenser. Dans les zones où les températures sont extrêmes, l'eau peut passer à travers un refroidisseur ou un réchauffeur avant d'être utilisée.

Au fur et à mesure que les blocs sortent de la machine à blocs, leur hauteur peut être vérifiée avec des capteurs à faisceau laser. Dans le four de durcissement, les températures, les pressions et les temps de cycle sont tous contrôlés et enregistrés automatiquement pour garantir que les blocs sont correctement durcis, afin d'atteindre la résistance requise.

Le futur

Le simple bloc de béton continuera d'évoluer au fur et à mesure que les architectes et les fabricants de blocs développeront de nouvelles formes et tailles. Ces nouveaux blocs promettent de rendre la construction de bâtiments plus rapide et moins coûteuse, ainsi que des structures plus durables et écoénergétiques. Certaines des conceptions de blocs possibles pour l'avenir comprennent le bloc biaxial, qui comporte des cavités horizontales et verticales pour permettre l'accès à la plomberie et aux conduits électriques ; le bloc de parement empilé, qui se compose de trois sections qui forment à la fois des murs intérieurs et extérieurs ; et le bloc heatsoak, qui emmagasine la chaleur pour refroidir les pièces intérieures en été et les chauffer en hiver. Ces conceptions ont été intégrées dans un prototype de maison, appelé Lifestyle 2000, qui est le résultat d'un effort de coopération entre la National Association of Home Builders et la National Concrete Masonry Association.

Processus de fabrication

- Barrage en béton

- Gestion des exceptions Java

- Java essayer ... attraper

- Les équipes de F1 excellent avec la technologie des blocs d'outillage

- Qu'est-ce que le béton bitumineux ?

- Qu'est-ce qu'une poutre en béton ?

- Qu'est-ce qu'une chaussée rigide ?

- Qu'est-ce que le cintrage des barres ?

- Qu'est-ce qu'un coffrage en acier ?