Finisseur d'asphalte

Contexte

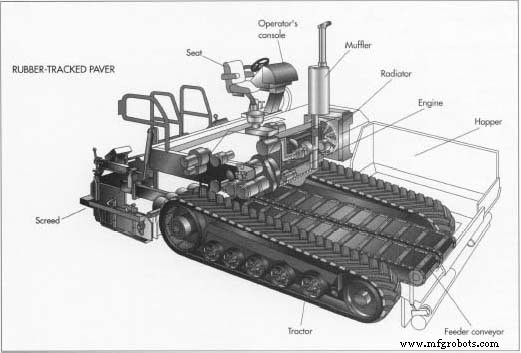

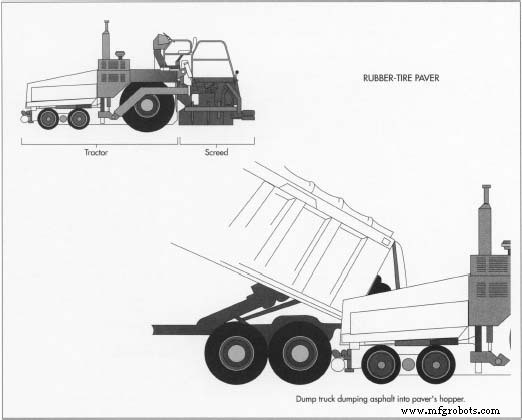

Un finisseur d'asphalte est une machine utilisée pour distribuer, façonner et compacter partiellement une couche d'asphalte à la surface d'une chaussée, d'un parking ou d'une autre zone. On l'appelle parfois une machine à paver l'asphalte. Certains finisseurs sont remorqués par le camion-benne qui livre l'asphalte, mais la plupart sont automoteurs. Les finisseurs automoteurs se composent de deux éléments principaux :le tracteur et la table. Le tracteur fournit le mouvement vers l'avant et distribue l'asphalte. Le tracteur comprend le moteur, les commandes et commandes hydrauliques, les roues ou chenilles motrices, la trémie de réception, les convoyeurs d'alimentation et les vis de distribution. La chape nivelle et façonne la couche d'asphalte. La table est remorquée par le tracteur et comprend les bras de nivellement, le versoir, les plaques d'extrémité, les brûleurs, les vibrateurs et les capteurs et commandes de pente.

En fonctionnement, un camion-benne rempli d'asphalte recule jusqu'à l'avant du finisseur et décharge lentement sa charge dans la trémie du finisseur. Au fur et à mesure que le finisseur avance, les convoyeurs d'alimentation déplacent l'asphalte vers l'arrière du finisseur et les vis de distribution poussent l'asphalte vers l'extérieur jusqu'à la largeur souhaitée. La chape nivelle ensuite la couche d'asphalte et la compacte partiellement à la forme souhaitée. Un lourd rouleau à roues en acier suit le finisseur pour compacter davantage l'asphalte à l'épaisseur souhaitée.

Historique

L'asphalte en tant que matériau de pavage remonte à 1815, lorsque l'ingénieur routier écossais John McAdam (ou MacAdam) a développé une surface de route constituée d'une couche compactée de petites pierres et de sable aspergé d'eau. L'eau a dissous les sels naturels sur les pierres et a aidé à cimenter les matériaux ensemble. Ce type de revêtement routier a été nommé macadam d'eau en son honneur. Plus tard, le goudron de houille a été utilisé comme liant à la place de l'eau, et le nouveau revêtement est devenu connu sous le nom de macadam de goudron, d'où le terme abrégé de tarmac qui est parfois utilisé pour décrire le revêtement d'asphalte.

Le revêtement en macadam de goudron a été utilisé aux États-Unis jusqu'au début du vingtième siècle. Le revêtement en asphalte mixte moderne, qui offre une surface de route plus durable, a été introduit dans les années 1920. Contrairement au macadam, dans lequel les agrégats de pierre et de sable sont posés sur la surface de la route avant d'être pulvérisés avec le liant, les agrégats de l'asphalte mélangé sont enduits du liant avant d'être posés. Au début, l'asphalte mélangé était simplement déversé sur la chaussée et nivelé ou nivelé avant d'être lissé. En 1931, Harry Barber, de Barber-Greene Company, a développé le premier finisseur d'asphalte mécanique aux États-Unis. Il voyageait sur un ensemble de rails en acier et comprenait un chargeur et un mélangeur combinés pour doser et mélanger les composants avant d'étaler l'asphalte uniformément sur la surface de la route. Les rails ont rapidement été remplacés par des chenilles et le premier finisseur de production est sorti de la ligne Barber-Greene en 1934. Cette nouvelle machine est rapidement devenue populaire auprès des constructeurs de routes car elle leur a permis de placer l'asphalte plus rapidement et avec une plus grande uniformité. Les entraînements hydrauliques ont remplacé les entraînements mécaniques dans les finisseurs à la fin des années 1950 pour donner à l'opérateur un contrôle encore plus fluide. Aujourd'hui, presque tout l'asphalte est posé à l'aide de machines à paver. Lorsque l'on considère que 98% des routes aux États-Unis sont en asphalte, vous pouvez comprendre la valeur du finisseur d'asphalte.

Matières premières

La plupart des composants d'un finisseur d'asphalte sont en acier. Le châssis principal du tracteur est fabriqué à partir de tôles d'acier de forte épaisseur. Le convoyeur d'alimentation est constitué d'une chaîne robuste avec des sections en acier forgé, appelées barres de vol. Les vis de distribution sont en fonte d'acier Ni-Hard. La chape est fabriquée à partir de tubes, de canaux et de plaques en acier. Le capot moteur et les portes d'accès sont en tôle d'acier.

Les finisseurs à pneus en caoutchouc ont deux gros pneus d'entraînement arrière gonflables et au moins quatre pneus de direction pleins en caoutchouc plus petits. Les pavés à chenilles en caoutchouc ont une chenille en caoutchouc synthétique moulé avec plusieurs couches internes de câble en acier flexible pour le renforcement. La chenille est entraînée par une roue d'entraînement à friction à l'arrière, et la charge est répartie entre plusieurs roues intermédiaires de bogie en acier revêtu de caoutchouc. Un vérin hydraulique appuie contre la roue avant pour maintenir la tension dans la chenille.

Les composants achetés sur un finisseur comprennent le moteur, le radiateur, les composants hydrauliques, les batteries, le câblage électrique, les instruments, le volant et le siège de l'opérateur. Les fluides achetés comprennent le fluide hydraulique, le carburant diesel, l'huile moteur et l'antigel.

Conception

La plupart des fabricants de finisseurs d'asphalte offrent plusieurs tailles et modèles. La puissance du moteur est généralement de l'ordre de 3 à 20 CV (2 à 15 kW) pour les petits finisseurs tractés, et peut être de l'ordre de 100 à 250 CV (75 à 188 kW) pour les plus gros finisseurs automoteurs. La plupart des moteurs utilisent du carburant diesel, car c'est le carburant couramment utilisé sur d'autres équipements de construction.

La plupart des pavés automoteurs plus grands mesurent environ 5,8 à 7,0 m de long, 3,1 m de large et 3,1 m de haut. Ils pèsent environ 20 000 à 40 000 lb (9 090 à 18 180 kg) selon la capacité de la trémie, la taille du moteur et le type de système d'entraînement. Le taux typique de mise en place de l'asphalte est de 100 à 300 pi/min (31 à 92 m/min). La largeur de pose standard est de 8 à 12 pi (2,4 à 3,7 m) jusqu'à une largeur maximale de 40 pi (12,2 m) avec l'utilisation de rallonges de table sur certaines machines. L'épaisseur maximale de pavage sur un seul passage est de 6 à 12 po (152 à 305 mm).

Les options comprennent des ensembles d'éclairage, des extensions de chape manuelles et automatiques, ainsi que divers capteurs et commandes pour modifier la pente (dimensions avant-arrière) et la pente (dimensions latérales) de la couche d'asphalte.

Le processus de fabrication

Les pavés d'asphalte sont assemblés à partir de pièces détachées. Certaines de ces pièces sont fabriquées dans l'usine d'assemblage, tandis que d'autres sont fabriquées ailleurs et sont expédiées à l'usine. Toutes les pièces reçoivent une couche d'apprêt de peinture. Les pièces sont stockées dans un entrepôt et sont amenées à divers postes de travail ou zones selon les besoins.

Le tracteur et la table sont assemblés séparément. Le processus d'assemblage du tracteur commence lorsque le châssis principal est placé sur une palette de flottation à l'air. Au fur et à mesure de l'assemblage, le tracteur est déplacé manuellement en attachant une conduite d'air comprimé à la palette de flottaison. Cela permet au tracteur lourd de flotter sur un mince coussin d'air, et il peut être facilement poussé d'un poste de travail à un autre à l'aide de rails de guidage dans le sol. La chape est assemblée en une seule zone et ne se déplace pas d'un poste de travail à un autre.

Voici une séquence d'opération type pour le montage d'un finisseur :

Fabrication du châssis principal du tracteur

- 1 Les pièces individuelles du châssis principal sont découpées sur mesure dans une plaque d'acier avec des scies à ruban ou par oxycoupage. Les trous requis sont percés ou poinçonnés.

- 2 Les pièces sont maintenues en position les unes par rapport aux autres à l'aide de gabarits et de montages. Ils sont ensuite soudés ensemble avec des soudeuses automatiques à fil qui sont programmées pour souder le long du contour des joints. Une fois terminé, le châssis principal ressemble à la lettre "H" avec une longue jambe de chaque côté pour supporter les pneus ou les chenilles et une jambe croisée au milieu pour soutenir le moteur, qui est monté latéralement.

- 3 Une fois le châssis principal soudé, il est grenaillé avec un flux de haute

vitesse de l'air, transportant de petites billes d'acier. Cela soulage les contraintes du métal causées par le soudage et élimine les éclaboussures de soudage. Le châssis principal est ensuite peint avec un apprêt et la peinture est laissée à sécher.

vitesse de l'air, transportant de petites billes d'acier. Cela soulage les contraintes du métal causées par le soudage et élimine les éclaboussures de soudage. Le châssis principal est ensuite peint avec un apprêt et la peinture est laissée à sécher.

Assemblage du tracteur

- 4 L'unité centrale est placée sur une palette de flottation à l'air et est déplacée vers le premier poste de travail. Les chaînes et les palettes du convoyeur d'alimentation sont installées en premier, suivies des moteurs d'entraînement hydrauliques et des tuyaux de lubrification de l'alimentateur. Si le tracteur doit avoir un entraînement à chenilles, les moyeux d'entraînement gauche et droit sont installés. Sur certains modèles, le réservoir de carburant est également installé à ce moment.

- 5 Pendant que l'ordinateur central se trouve dans le premier poste de travail, le moteur est en cours de préparation dans une zone séparée. Le moteur est placé sur un support roulant et le ventilateur, les filtres à huile et divers capteurs sont installés à ce moment-là. L'embrayage de débrayage et la boîte de vitesses d'entraînement de la pompe sont boulonnés à l'arrière du moteur. La boîte de vitesses est de forme triangulaire et possède des emplacements de montage pour trois ensembles de pompes hydrauliques. L'ensemble supérieur de pompes alimente les pneus d'entraînement ou les chenilles. Les deux groupes de pompes inférieurs alimentent les convoyeurs d'alimentation gauche et droit, les vis de distribution et les vibrateurs de table. Chaque ensemble de pompes se compose de deux ou plusieurs pompes prises en sandwich bout à bout et fonctionnant à partir du même arbre central.

- 6 L'ordinateur central est déplacé vers le poste de travail suivant. Le moteur est soulevé de son support à l'aide d'un lève-personne et est abaissé en position transversale sur le châssis principal. Il est boulonné en place sur plusieurs supports en caoutchouc dur, qui agissent pour isoler les vibrations du moteur. Le radiateur est boulonné en place et les tuyaux de liquide de refroidissement passent entre le moteur et le radiateur.

- 7 Les ensembles de vis de distribution gauche et droite sont boulonnés en place et les moteurs d'entraînement de vis hydraulique et les chaînes d'entraînement sont installés. Les pièces de la trémie arrière sont boulonnées en place, tout comme les vérins hydrauliques pour relever et abaisser le nivellement de la chape

En fonctionnement, un camion-benne rempli d'asphalte recule jusqu'à l'avant de la pover et décharge lentement sa charge dans la trémie du finisseur. Au fur et à mesure que le finisseur avance, les convoyeurs d'alimentation déplacent l'asphalte vers l'arrière du finisseur et les vis de distribution poussent l'asphalte vers l'extérieur jusqu'à la largeur souhaitée. les bras. Divers flexibles hydrauliques et câblages électriques sont acheminés entre les composants.

En fonctionnement, un camion-benne rempli d'asphalte recule jusqu'à l'avant de la pover et décharge lentement sa charge dans la trémie du finisseur. Au fur et à mesure que le finisseur avance, les convoyeurs d'alimentation déplacent l'asphalte vers l'arrière du finisseur et les vis de distribution poussent l'asphalte vers l'extérieur jusqu'à la largeur souhaitée. les bras. Divers flexibles hydrauliques et câblages électriques sont acheminés entre les composants. - 8 Si le tracteur doit avoir un entraînement à chenilles, les moteurs d'entraînement hydrauliques à vitesse variable gauche et droite et les engrenages planétaires à deux vitesses sont boulonnés aux moyeux d'entraînement. Si le tracteur doit avoir un entraînement sur pneus en caoutchouc, l'essieu moteur, la boîte de vitesses à deux vitesses et le moteur d'entraînement hydraulique à deux vitesses sont installés.

- 9 Au poste de travail suivant, le coffret électrique principal est installé, le réservoir hydraulique et les vannes sont installés et connectés avec des flexibles, et le câblage pour la chape et les feux du tracteur sont acheminés.

- 10 Au fur et à mesure que le tracteur descend la chaîne de montage, les capots latéraux du moteur et le filtre à air d'admission sont installés, la plate-forme arrière et le plateau de grille ouvert sont mis en place et la console de commande de l'opérateur est montée. Certains finisseurs ont deux consoles de l'opérateur, une de chaque côté, pour donner à l'opérateur une meilleure vue lors de la pose à proximité de bordures ou d'autres obstacles. D'autres pavés ont une console mobile qui peut coulisser d'un côté ou de l'autre. Toutes les connexions électriques finales sont faites à ce moment.

- 11 Les batteries et le silencieux du moteur sont ensuite installés et les différents fluides sont ajoutés au besoin. Si le tracteur est équipé d'un entraînement à chenilles, les roues inférieures du bogie sont installées à cet endroit.

- 12 L'assemblage du tracteur est complété en fixant les ailettes de nivellement de la table, les côtés de la trémie, les portes d'accès au moteur, les lumières et d'autres composants extérieurs. Les pneus ou chenilles sont installés en dernier. Le moteur est démarré et le tracteur fini est soumis à un contrôle préliminaire pour son bon fonctionnement.

Test du tracteur

- 13 Le tracteur est lavé pour éliminer toute graisse ou huile qui aurait pu s'accumuler sur les surfaces lors du montage. Un colorant fluorescent est ajouté à l'huile hydraulique pour aider à repérer les fuites. Le tracteur est ensuite relié à une machine d'essai automatique, qui le fait passer par diverses fonctions électriques et hydrauliques. Un ordinateur enregistre les résultats de ces tests pour référence future. Une "lumière noire" ultraviolette est utilisée pour détecter les fuites dans le système hydraulique.

- 14 Après le test de cycle, le tracteur est conduit à l'extérieur et subit un bref test fonctionnel pour inspecter visuellement son fonctionnement. Si des ajustements sont nécessaires, ils sont effectués à ce moment-là. Le tracteur est alors garé en attendant la commande d'un client.

Assemblage de la chape

- 15 La chape est assemblée dans une zone séparée du tracteur. Les pièces du cadre sont fabriquées et soudées ensemble. Les ensembles de brûleurs et les moteurs hydrauliques des vibrateurs sont installés et raccordés à des tuyaux. Les brûleurs fournissent de la chaleur sur toute la longueur de la chape pour empêcher l'asphalte d'y coller. Les vibrateurs contribuent à un compactage partiel de l'asphalte lors de sa pose. Le câblage électrique est acheminé vers les différents composants. Les actionneurs hydrauliques pour contrôler l'inclinaison latérale de la table sont installés en dernier.

Test de la chape

- 16 La chape finie est attachée à une machine d'essai qui duplique les fonctions et les commandes d'un tracteur. Les différentes fonctions de la table (allumage du brûleur, fonctionnement du vibrateur, contrôle de pente et autres) sont ensuite testées.

Finition du pavé

- 17 Lorsqu'un client commande un finisseur, le/la client(e) peut spécifier l'un des nombreux modèles de tracteurs à associer à l'un des nombreux modèles de chape. Le tracteur, qui n'a reçu qu'une couche de peinture d'apprêt, est maintenant nettoyé et reçoit une dernière couche de peinture. Les étiquettes d'avertissement, les bandes décoratives ou les plaques signalétiques sont ensuite installées. La chape est généralement peinte en noir car elle est en contact avec l'asphalte noir et huileux.

- 18 La table est fixée au tracteur. I O Le câblage électrique, les conduites de combustible du brûleur et les flexibles hydrauliques sont interconnectés. Le finisseur fini est ensuite soumis à un test fonctionnel final. Le siège de l'opérateur est installé en dernier.

Contrôle qualité

Tous les fournisseurs de composants sont soigneusement vérifiés et certifiés avant de pouvoir commencer à expédier des pièces. Périodiquement, les pièces entrantes sont soumises à une inspection dimensionnelle et métallurgique approfondie pour garantir une qualité élevée et continue. Les clés pneumatiques utilisées pour serrer les fixations critiques sont vérifiées et recalibrées pour s'assurer qu'elles fournissent le couple approprié. Le tracteur et la chape sont testés séparément à la machine en plus de plusieurs inspections visuelles par des opérateurs humains, puis vérifiés à nouveau une fois que le tracteur et la chape sont couplés pour la livraison.

Le futur

De nombreuses villes et états ont mis l'accent sur la réduction des variations de surface, ou ondulation, des routes asphaltées. Ceci est particulièrement important lors du revêtement d'une chaussée existante, qui peut présenter des variations de surface importantes dues à des années d'utilisation intensive. Sur certains projets routiers, une pénalité est imposée à l'entrepreneur routier pour dépassement de certaines limites d'ondulation. Afin de répondre à ces exigences strictes, les entrepreneurs demandent aux fabricants de finisseurs d'asphalte des systèmes de contrôle des pentes et des pentes plus sophistiqués. Les futurs systèmes pourraient inclure un contrôle de chape guidé par laser, utilisant un profil de route généré par ordinateur comme référence.

Un autre domaine de développement futur pour les finisseurs d'asphalte implique un changement dans la formulation de la chaussée d'asphalte elle-même. Aux États-Unis, le programme de recherche stratégique sur les autoroutes, parrainé par la Federal Highway Administration, développe une nouvelle formulation de revêtement d'asphalte connue sous le nom de Superpave. Cette nouvelle chaussée devrait produire des routes plus lisses et plus durables et sa mise en œuvre est prévue pour l'an 2000. Elle impliquera des modifications à la fois du liant bitumineux et des granulats et peut nécessiter différentes méthodes de placement.

Processus de fabrication

- Qu'est-ce que l'usinage VMC ?

- Guide du marquage laser sur aluminium

- Soudage MIG vs soudage TIG

- Guide du marquage laser

- Considérations pour l'usinage suisse à haute production

- Guide du prototypage CNC

- Comprendre le processus de fabrication d'arbres

- Électropolissage contre passivation

- Qu'est-ce que la passivation de l'acier inoxydable ?