tuyau d'incendie

Contexte

Le terme tuyau d'incendie fait référence à plusieurs types de tuyaux spécifiquement conçus pour être utilisés dans la lutte contre les incendies. La plus courante consiste en une ou plusieurs couches externes de tissu tissé avec une couche interne de caoutchouc. Il est généralement fabriqué en longueurs de 15,3 m (50 pi) avec des connexions métalliques filetées à chaque extrémité. Contrairement aux autres tuyaux, la plupart des tuyaux d'incendie sont conçus pour être stockés à plat afin de minimiser l'espace requis. Par exemple, une pompe à incendie moyenne aux États-Unis peut transporter 1 200 pi (366 m) de tuyau de 2,5 po (64 mm) de diamètre recouvert de tissu et doublé de caoutchouc dans un espace de la taille d'un lit king-size.

La première utilisation enregistrée du tuyau d'incendie était dans la Grèce antique. Selon l'auteur grec Apollodore, une extrémité de l'intestin d'un bœuf était attachée à une vessie remplie d'eau. Lorsque la vessie était pressée, l'eau était forcée à travers le long intestin du bœuf et était dirigée « vers des endroits élevés exposés à des fléchettes enflammées ».

Le précurseur du tuyau d'incendie moderne a été inventé en 1672 à Amsterdam, aux Pays-Bas, par Nicholas et Jan van der Heiden (Heides). Leur tuyau d'évacuation était en cuir avec des coutures bien cousues. Des raccords en laiton ont été fixés à chaque extrémité pour permettre à plusieurs sections d'être couplées ensemble. En 1698, ils fabriquèrent un tuyau d'aspiration en toile à voile épaisse enduite de peinture ou de ciment pour le rendre étanche. Le tuyau a été renforcé avec des anneaux métalliques internes pour l'empêcher de s'effondrer sous le vide.

Les premiers tuyaux en cuir fuyaient gravement et leurs coutures cousues étaient susceptibles de se rompre sous la pression. Le premier tuyau en cuir riveté a été développé en 1808 à Philadelphie par un groupe de pompiers volontaires. Leur tuyau avait des coutures maintenues ensemble par 20 à 30 rivets métalliques par pied (65 à 100 rivets par mètre) pour éliminer les fuites. Deux membres du groupe ont breveté cette conception en 1817 et ont commencé à la fabriquer. Bien que les tuyaux en coton tissé et en lin aient également été introduits au début des années 1800 et que les tuyaux enduits de caoutchouc aient été introduits en 1827, aucun de ces modèles n'a été suffisamment développé pour remplacer les tuyaux en cuir rivetés jusqu'aux années 1870 environ.

Les tuyaux d'incendie modernes utilisent une variété de tissus et d'élastomères naturels et synthétiques dans leur construction. Ces matériaux permettent aux tuyaux d'être stockés humides sans pourrir et de résister aux effets néfastes de l'exposition au soleil et aux produits chimiques. Les tuyaux modernes sont également plus légers que les modèles plus anciens, ce qui a permis de réduire la pression physique sur les pompiers.

Types et tailles de tuyaux d'incendie

Il existe plusieurs types de boyaux spécialement conçus pour les pompiers. Ceux conçus pour fonctionner sous pression positive sont appelés tuyaux de refoulement. Ils comprennent le tuyau d'attaque, le tuyau d'alimentation, le tuyau de relais, le tuyau forestier et le tuyau de surpression. Ceux conçus pour fonctionner sous pression négative sont appelés tuyaux d'aspiration.

Le tuyau d'attaque est un tuyau flexible recouvert de tissu utilisé pour amener l'eau de la pompe à incendie à la buse. Ce tuyau a un diamètre intérieur nominal de 1,5 po (38 mm) à 3,0 po (76 mm) et est conçu pour fonctionner à des pressions allant jusqu'à environ 400 psi (2 760 kPa). La longueur standard est de 50 pi (15,3 m).

Les tuyaux d'alimentation et de relais sont des tuyaux flexibles de grand diamètre, recouverts de tissu, utilisés pour amener l'eau d'une borne-fontaine éloignée à l'autopompe ou pour acheminer l'eau d'une autopompe à une autre sur une longue distance. Ces tuyaux ont un diamètre intérieur nominal de 3,5 pouces (89 mm) à 5,0 pouces (127 mm). Ils sont conçus pour fonctionner à des pressions allant jusqu'à environ 300 psi (2 070 kPa) pour les plus petits diamètres et jusqu'à 200 psi (1 380 kPa) pour les plus grands diamètres. La longueur standard est de 100 pi (30,6 m).

Le tuyau forestier est un tuyau flexible recouvert de tissu utilisé pour lutter contre les incendies dans l'herbe, les broussailles et les arbres où un tuyau léger est nécessaire pour le manœuvrer sur un terrain escarpé ou accidenté. Le tuyau forestier est disponible en diamètres intérieurs nominaux de 1,0 po (25 mm) et 1,5 po (38 mm) et est conçu pour fonctionner à des pressions allant jusqu'à environ 450 psi (3 105 kPa). La longueur standard est de 100 pi (30,6 m).

Le boyau d'appoint est un boyau flexible à paroi épaisse recouvert de caoutchouc utilisé pour lutter contre les petits incendies. Il conserve sa section ronde lorsqu'il n'est pas sous pression et est généralement transporté sur une bobine sur la pompe à incendie, plutôt que d'être stocké à plat. Le tuyau de surpression est disponible en diamètres intérieurs nominaux de 0,75 in (19 mm) et 1,0 in (25 mm) et est conçu pour fonctionner à des pressions allant jusqu'à 800 psi (5 520 kPa). La longueur standard est de 100 pi (30,6 m).

Le tuyau d'aspiration, parfois appelé aspiration dure, est généralement un tuyau semi-rigide recouvert de caoutchouc avec des renforts métalliques internes. Il est utilisé pour aspirer l'eau de sources non pressurisées, telles que des étangs ou des rivières, au moyen d'un aspirateur. Le diamètre intérieur nominal des tuyaux d'aspiration varie de 2,5 pouces (64 mm) à 6,0 pouces (152 mm). La longueur standard est de 10 pi (3,1 m).

Un autre tuyau d'aspiration, appelé aspiration douce, est en fait une courte longueur de tuyau d'évacuation flexible recouvert de tissu utilisé pour connecter l'entrée d'aspiration de la pompe à incendie à une bouche d'incendie sous pression. Ce n'est pas un vrai tuyau d'aspiration car il ne peut pas supporter une pression négative.

Matières premières

Dans le passé, le coton était la fibre naturelle la plus couramment utilisée dans les tuyaux d'incendie, mais la plupart des tuyaux modernes utilisent une fibre synthétique comme le polyester ou le filament de nylon. Les fibres synthétiques offrent une solidité supplémentaire et une meilleure résistance à l'abrasion. Les fils de fibres peuvent être teints de différentes couleurs ou peuvent être laissés naturels.

Les revêtements et doublures comprennent des caoutchoucs synthétiques tels que le styrène butadiène, l'éthylène propylène, le chloroprène, le polyuréthane et le nitrile butadiène. Ces composés offrent divers degrés de résistance aux produits chimiques, à la température, à l'ozone, aux rayons ultraviolets (UV), à la moisissure et à l'abrasion. Différents revêtements et doublures sont choisis pour des applications spécifiques.

Le tuyau d'aspiration dur se compose de plusieurs couches de caoutchouc et de tissu tissé encapsulant une hélice interne de fil d'acier. Certains tuyaux d'aspiration durs très flexibles utilisent une fine couverture en polychlorure de vinyle avec une hélice en plastique en polychlorure de vinyle.

Les raccords de tuyaux peuvent être en laiton, bien que les raccords en aluminium durci soient plus fréquemment spécifiés en raison de leur légèreté.

Conception

Un tuyau d'incendie recouvert de tissu comporte une ou plusieurs couches de tissu tissé en tant que matériau de renforcement. Un tuyau à une couche est appelé tuyau à enveloppe unique et est utilisé lorsque la légèreté est importante ou lorsque le tuyau est censé avoir un service peu fréquent. Un tuyau forestier est une gaine simple pour un poids léger. Un tuyau d'incendie industriel est à enveloppe unique car il est peu utilisé. Un tuyau à deux couches est appelé tuyau à double enveloppe et est utilisé lorsque le poids n'est pas aussi critique et lorsque le tuyau est censé avoir une utilisation fréquente, parfois sévère, comme dans les services d'incendie urbains.

Un tuyau chemisé est généralement doublé d'un tube extrudé à paroi mince en caoutchouc ou en un autre matériau élastomère qui est collé à l'intérieur du tuyau. Cela empêche l'eau de s'infiltrer à travers la gaine du tuyau. Certains tuyaux forestiers sont fabriqués avec une doublure en caoutchouc perforé pour lui permettre de « pleurer » un peu d'eau à travers la veste comme protection contre les braises qui pourraient autrement brûler le tuyau.

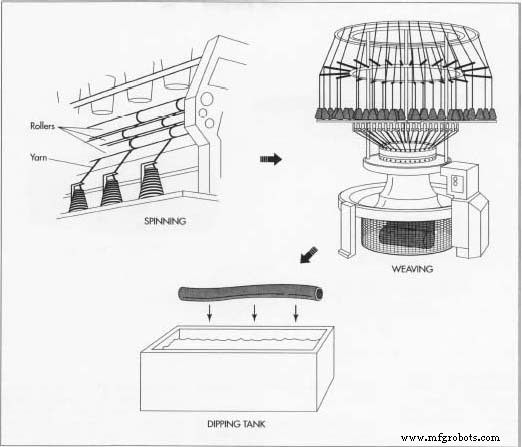

Un autre type de construction de tuyau en tissu est appelé extrusion à travers le tissage. Dans cette conception, une seule veste en tissu est introduite dans une extrudeuse de caoutchouc. L'extrudeuse enrobe à la fois le  Lorsque le métier à tisser démarre, les bobines de remplissage enroulent le fil de remplissage en cercle à travers les fils de chaîne. Les vestes intérieure et extérieure sont tissées séparément. Si l'enveloppe extérieure doit être revêtue, elle est aspirée à travers un bac de trempage rempli du matériau de revêtement. à l'intérieur et à l'extérieur du tissu avec un composé de caoutchouc pour former à la fois une doublure intérieure et un revêtement extérieur. L'extrudeuse force le caoutchouc dans et à travers le tissage de la chemise pour former une liaison imbriquée. Cette construction produit un tuyau plus léger et est principalement utilisée pour les tuyaux d'alimentation de plus grand diamètre.

Lorsque le métier à tisser démarre, les bobines de remplissage enroulent le fil de remplissage en cercle à travers les fils de chaîne. Les vestes intérieure et extérieure sont tissées séparément. Si l'enveloppe extérieure doit être revêtue, elle est aspirée à travers un bac de trempage rempli du matériau de revêtement. à l'intérieur et à l'extérieur du tissu avec un composé de caoutchouc pour former à la fois une doublure intérieure et un revêtement extérieur. L'extrudeuse force le caoutchouc dans et à travers le tissage de la chemise pour former une liaison imbriquée. Cette construction produit un tuyau plus léger et est principalement utilisée pour les tuyaux d'alimentation de plus grand diamètre.

Le processus de fabrication

Les boyaux d'incendie sont généralement fabriqués dans une usine spécialisée dans la fourniture de produits de boyaux aux services d'incendie municipaux, industriels et forestiers. Voici une séquence d'opérations typique utilisée pour fabriquer un tuyau d'incendie à double enveloppe et doublé de caoutchouc.

Préparation du fil

- 1 Il existe deux fils de fibres différents qui sont tissés ensemble pour former une gaine de tuyau. Les fils qui descendent dans le sens de la longueur du tuyau sont appelés fils de chaîne et sont généralement fabriqués à partir de polyester filé ou de nylon filamentaire. Ils forment les surfaces intérieures et extérieures de la gaine et offrent une résistance à l'abrasion pour le tuyau. Les fils qui sont enroulés en spirale serrée autour de la circonférence du tuyau sont appelés fils de remplissage et sont fabriqués à partir de filaments de polyester. Ils sont piégés entre les fils de chaîne entrecroisés et

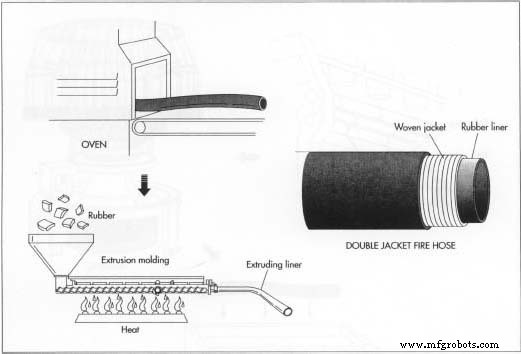

Une fois la gaine extérieure enduite, elle passe dans un four où le revêtement est séché et durci. Le revêtement en caoutchouc est extrudé. Les vestes et la doublure sont jointes pour créer le tuyau. fournir la force pour résister à la pression interne de l'eau.

Une fois la gaine extérieure enduite, elle passe dans un four où le revêtement est séché et durci. Le revêtement en caoutchouc est extrudé. Les vestes et la doublure sont jointes pour créer le tuyau. fournir la force pour résister à la pression interne de l'eau. Les fils de chaîne en polyester filé sont spécialement préparés par un fabricant de fils et sont expédiés à l'usine de tuyaux. Aucune autre préparation n'est nécessaire.

- 2 Les fibres de polyester à filament continu sont rassemblées en un faisceau de 7 à 15 fibres et sont torsadées sur un cadre de torsion pour former des fils de remplissage. Le fil retors et torsadé est ensuite enroulé sur une bobine appelée bobine de remplissage.

Tissage des vestes

- 3 Les fils de chaîne sont étagés sur un cantre, qui les fera descendre dans le sens de la longueur à travers un métier circulaire. Deux bobines de remplissage avec le fil de remplissage sont mises en place dans le métier à tisser.

- 4 Lorsque le métier à tisser démarre, les bobines d'apport enroulent le fil d'apport en cercle à travers les fils de chaîne. Dès que les bobines passent, le métier à tisser entrecroise chaque paire de fils de chaîne adjacents pour emprisonner le fil de remplissage entre eux. Ce processus de tissage se poursuit à grande vitesse alors que l'extrémité inférieure de la veste P est lentement tirée vers le bas à travers le métier à tisser, et les bobines continuent d'enrouler les fils de remplissage autour de la circonférence de la veste en une spirale serrée. La veste tissée est enroulée à plat sur une bobine réceptrice.

- 5 Les vestes intérieure et extérieure sont tissées séparément. La veste intérieure est tissée à un diamètre légèrement plus petit afin qu'elle s'adapte à l'intérieur de la veste extérieure. Selon la demande prévue, plusieurs milliers de pieds de veste peuvent être tissés à la fois. Après une inspection, les deux vestes sont placées en stockage.

- 6 Si l'enveloppe extérieure doit être enduite, elle est tirée à travers une cuve d'immersion remplie du matériau d'enduction, puis passée à travers un four où l'enduit est séché et durci.

Extruder le liner

- 7 blocs de caoutchouc ramolli, collant et non durci sont introduits dans une extrudeuse. L'extrudeuse réchauffe le caoutchouc et le presse à travers une ouverture entre une pièce circulaire solide intérieure et extérieure pour former une doublure tubulaire.

- 8 Le revêtement en caoutchouc est ensuite chauffé dans un four où il subit une réaction chimique appelée vulcanisation ou durcissement. Cela rend le caoutchouc solide et souple.

- 9 Le revêtement durci passe à travers une machine appelée calandre en caoutchouc, qui forme une fine feuille de caoutchouc non durci et l'enroule autour de l'extérieur du revêtement.

Former le tuyau

- 10 Les vestes et la doublure sont coupées à la longueur souhaitée. La gaine intérieure est insérée dans la gaine extérieure, suivie de la doublure.

- 11 Un raccord de vapeur est fixé à chaque extrémité du tuyau assemblé et de la vapeur sous pression est injectée dans le tuyau. Cela fait gonfler la doublure contre la chemise intérieure et provoque la vulcanisation de la fine feuille de caoutchouc non durci et la liaison de la chemise à la chemise intérieure.

- 12 Les raccords d'extrémité métalliques, ou raccords, sont fixés au tuyau. La partie extérieure de chaque raccord est enfilée sur la gaine extérieure et une bague intérieure est insérée dans la doublure en caoutchouc. Un outil appelé mandrin d'expansion est placé à l'intérieur du tuyau et élargit l'anneau. Cela comprime les gaines et la doublure entre la bague et les dentelures sur la partie extérieure du raccord pour former un joint tout autour du tuyau.

Test de pression du tuyau

- 13 Les normes établies par la National Fire Protection Association exigent que chaque longueur de nouveau tuyau d'attaque doublé de caoutchouc à double enveloppe soit testée à une pression de 600 psi (4 140 kPa), mais la plupart des fabricants testent à 800 psi (5 520 kPa). Après la livraison, le tuyau est testé annuellement à 400 psi (2 760 kPa) par le service d'incendie. Pendant que le tuyau est sous pression, il est inspecté pour détecter les fuites et pour déterminer que les raccords sont solidement fixés.

- 14 Après le test, le tuyau est vidangé, séché, enroulé et expédié au client.

Contrôle qualité

En plus des tests de pression finaux, chaque tuyau est soumis à une variété d'inspections et de tests à chaque étape de fabrication. Certains de ces inspections et tests incluent des inspections visuelles, des tests de résistance à l'ozone, des tests de vieillissement accéléré, des tests d'adhérence de la liaison entre la doublure et la gaine intérieure, la détermination de la quantité de torsion du tuyau sous pression, des contrôles dimensionnels et bien d'autres.

Le futur

La tendance dans la construction de tuyaux d'incendie au cours des 20 dernières années a été d'utiliser des matériaux plus légers, plus solides et nécessitant peu d'entretien. Cette tendance devrait se poursuivre à l'avenir à mesure que de nouveaux matériaux et méthodes de fabrication évoluent.

L'un des résultats de cette tendance a été l'introduction de tuyaux d'alimentation légers dans des diamètres jamais possibles auparavant. Des tuyaux jusqu'à 12 pouces (30,5 cm) de diamètre avec des pressions nominales jusqu'à 150 psi (1 035 kPa) sont désormais disponibles. Ces tuyaux devraient trouver des applications dans la lutte contre les incendies industriels à grande échelle, ainsi que dans les efforts de secours en cas de catastrophe et les opérations militaires.

Processus de fabrication

- Bouche d'incendie

- Moteur de pompiers

- Combat contre les incendies avec l'IoT

- Longévité d'un système d'extinction d'incendie

- Le CO2 est-il un agent propre

- Pourquoi le halon est-il interdit ?

- Qu'est-ce que la suppression des incendies par aérosol ?

- Qu'est-ce qu'une pompe Jockey ?

- Comprendre les tuyaux du système de refroidissement