Bouche d'incendie

Contexte

Une borne-fontaine est une connexion hors sol qui permet d'accéder à un approvisionnement en eau dans le but de lutter contre les incendies. L'alimentation en eau peut être pressurisée, comme dans le cas des bornes-fontaines reliées à des conduites d'eau souterraines enterrées dans la rue, ou non pressurisée, comme dans le cas des bornes-fontaines reliées à des étangs ou des citernes à proximité. Chaque bouche d'incendie a une ou plusieurs sorties auxquelles un tuyau d'incendie peut être connecté. Si l'alimentation en eau est sous pression, la bouche d'incendie aura également une ou plusieurs vannes pour réguler le débit d'eau. Afin de fournir suffisamment d'eau pour la lutte contre les incendies, les bouches d'incendie sont dimensionnées pour fournir un débit minimum d'environ 250 gallons par minute (945 litres par minute), bien que la plupart des bouches d'incendie puissent fournir beaucoup plus.

Le besoin de bouches d'incendie s'est développé avec l'avènement des systèmes d'eau souterraine. Auparavant, l'eau provenait de puits ou d'étangs publics facilement accessibles. Au cours des années 1600, Londres, en Angleterre, a commencé à installer un système d'eau souterraine utilisant des rondins évidés comme tuyaux. Lorsqu'il y avait un incendie, les pompiers devaient creuser la rue et percer un trou dans les tuyaux en bois. Plus tard, des bouchons en bois ont été insérés dans des trous pré-percés à intervalles fixes le long des tuyaux en rondins pour faciliter l'approvisionnement en eau des pompiers. Cela a donné naissance au terme fire plug, qui est encore parfois utilisé pour désigner une borne-fontaine.

Au fur et à mesure que les villes se développaient, leurs systèmes d'approvisionnement en eau faisaient de même. Des systèmes plus grands signifiaient des pressions accrues et des tuyaux en fonte ont été posés pour remplacer les bûches de bois pourries. Lorsque le nouveau système d'approvisionnement en eau de Philadelphie a commencé à fonctionner en 1801, il desservait non seulement 63 maisons et plusieurs brasseries, mais il disposait également de 37 bornes-fontaines en surface pour la protection contre les incendies. La première bouche d'incendie à New York a été installée en 1817 par George Smith, qui était pompier. Il l'a judicieusement situé en face de sa propre maison sur Frankfort Street.

À la suite du tremblement de terre et de l'incendie qui ont dévasté San Francisco en 1906, la ville a installé un vaste système d'approvisionnement en eau d'urgence qui est toujours utilisé. En plus de plus de 7 500 bornes-fontaines raccordées à des conduites d'eau à pression standard, le système comprend un réservoir et deux réservoirs situés sur les collines pour alimenter près de 1 400 bornes-fontaines à haute pression dans toute la ville. Il existe également deux stations de pompage d'eau salée pour puiser l'eau de la baie de San Francisco, ainsi que cinq connexions supplémentaires le long du front de mer pour permettre aux bateaux-pompes de la ville de pomper dans le système de bouches d'incendie. En guise de dernière ligne de défense, la ville compte plus de 150 citernes souterraines reliées à des bornes-fontaines sans pression. Les pompes à incendie peuvent connecter un tuyau d'aspiration rigide à ces bouches d'incendie et extraire l'eau des citernes en créant un vide.

Aujourd'hui, la taille et l'emplacement des bornes d'incendie dans une zone affectent non seulement le degré de protection contre les incendies, mais également les taux d'assurance incendie. Dans de nombreuses zones urbaines, la simple bougie d'allumage est tout ce qui se trouve entre la première étincelle et une perte de plusieurs millions de dollars par le feu.

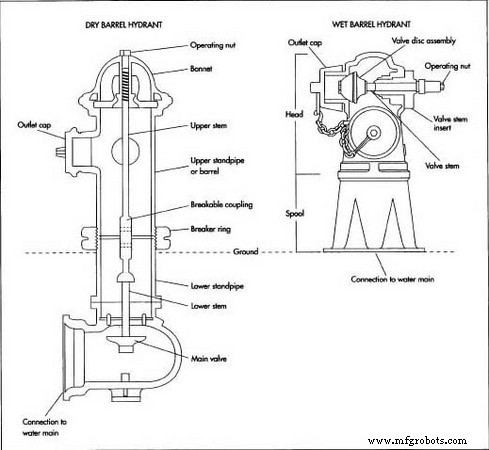

Types de bornes

Il existe deux types de bouches d'incendie sous pression :à fût humide et à fût sec. Dans une conception à baril humide, la bouche d'incendie est connectée directement à la source d'eau sous pression. La partie supérieure, ou baril, de la bouche d'incendie est toujours remplie d'eau, et chaque sortie a sa propre valve avec une tige qui dépasse du côté du baril. Dans une conception à baril sec, la borne-fontaine est séparée de la source d'eau sous pression par une vanne principale dans la partie inférieure de la borne-fontaine souterraine. La partie supérieure reste sèche jusqu'à ce que la vanne principale soit ouverte au moyen d'une longue tige qui s'étend jusqu'au sommet, ou chapeau, de la bouche d'incendie. Il n'y a pas de vannes sur les sorties. Les bornes-fontaines sèches sont généralement utilisées lorsque les températures hivernales tombent en dessous de 0 °C (32 °F) pour empêcher la bouche de geler.

Les bouches d'incendie non pressurisées sont toujours de conception à canon sec. La partie supérieure ne se remplit pas d'eau tant que l'autopompe n'a pas appliqué le vide.

Matières premières

Le baril de la bouche d'incendie est généralement moulé en fonte ou en fonte ductile. Certaines bouches d'incendie à baril humide en fer ont un revêtement époxy sur la surface intérieure pour empêcher la corrosion. D'autres bouches à eau sont moulées en bronze. Le capot de la bouche d'incendie est généralement fabriqué à partir du même matériau que le canon. La tige de soupape dans une conception de bouche d'incendie à canon sec est en acier. Les tiges de soupape dans une bouche d'incendie à baril humide sont généralement en bronze au silicium.

Les bouches d'incendie sont moulées en bronze. Si le canon est en fonte ou en fonte ductile, les sorties en bronze sont vissées dans le canon. Si le canon est en bronze, les sorties sont coulées dans le cadre du canon. Les capuchons de sortie peuvent être en bronze, en fonte ou en plastique.

Les sièges de soupape, les joints et les joints sont fabriqués à partir d'une variété de caoutchoucs synthétiques, notamment le styrène butadiène, le chloroprène, l'uréthane et le butadiène acrylonitrile. Les fixations peuvent être en acier zingué ou en acier inoxydable.

Les bouches d'incendie reçoivent une couche de peinture d'apprêt avant d'être expédiées. Lorsqu'une borne-fontaine est installée, la surface extérieure est recouverte d'une peinture de qualité extérieure.

Conception

La conception et la construction de base des bouches d'incendie sous pression aux États-Unis sont définies par l'American Water Works Association (AWWA), qui établit des normes générales pour la taille des bouches d'incendie, la pression de fonctionnement, le nombre de sorties et d'autres exigences. Les bornes d'incendie non pressurisées peuvent être de la même conception que les bornes d'incendie sous pression dans une ville ou un quartier d'incendie afin de maintenir la similitude, ou il peut s'agir d'une simple conception de tuyau coiffé sans vannes.

Le corps principal de la bouche d'incendie s'appelle le baril ou la colonne montante supérieure. Il peut être constitué d'une seule pièce ou il peut être réalisé en deux pièces. S'il est fait en deux morceaux, la partie supérieure avec les sorties est appelée la tête et la partie inférieure est appelée la bobine. Cette terminologie n'est pas exacte et varie d'un constructeur à l'autre, ainsi que d'une ville à l'autre.

Les sorties de bouche d'incendie ont généralement des filetages standard nationaux (NST) mâles pour s'accoupler avec des raccords de tuyau d'incendie. Les sorties plus petites, parfois appelées buses ou raccords de tuyau, sont de 2,5 pouces NST. Les sorties plus grandes, parfois appelées buses ou raccords de vapeur, sont de 4 pouces ou 4,5 pouces NST. Les capuchons de sortie sont fixés au corps de la bouche d'incendie avec de courtes longueurs de chaîne. Les termes raccord de tuyau et raccord de vapeur remontent aux années 1800. Avant l'avènement des appareils d'incendie modernes, les incendies mineurs étaient souvent combattus en connectant un seul tuyau directement à la plus petite sortie d'une bouche d'incendie sous pression. Si l'incendie était plus important, une pompe à vapeur, appelée vapeur, prélevait l'eau de la plus grande sortie de la bouche d'incendie et la pompait dans plusieurs tuyaux flexibles.

Les vannes des bouches d'incendie sont actionnées par des tiges métalliques tournantes. La partie de chaque tige qui dépasse de l'extérieur de la bouche d'incendie est de forme pentagonale et s'appelle l'écrou de fonctionnement. Cet écrou à cinq côtés nécessite une clé spéciale pour tourner et aide à empêcher toute utilisation non autorisée. Sur certaines bouches d'incendie, l'écrou de commande est une pièce séparée qui glisse sur la tige. Cela permet de remplacer l'écrou s'il s'use à cause de l'utilisation.

Certaines bouches d'incendie à canon sec comprennent une fonction de rupture pour permettre une réparation facile si la bouche d'incendie est heurtée par un véhicule. Cette conception comprend un anneau de rupture sur le canon de la bouche d'incendie près du sol et un accouplement cassable sur la tige de la vanne à l'intérieur de la bouche d'incendie. Lorsqu'ils sont frappés, le canon supérieur et la tige se libèrent sans perturber la tuyauterie ou la vanne souterraine.

Bien que les composants de base de toutes les bornes d'incendie soient similaires, la forme des bornes d'incendie  Les bouches d'incendie sont fabriquées par un procédé de moulage de métal. Une fois fabriquée, chaque bouche d'incendie est remplie d'eau et pressurisée à deux fois la pression nominale pour vérifier les fuites. varie d'un fabricant à l'autre. Certaines bouches d'incendie ont le corps rond classique avec un capot bombé. D'autres ont des corps carrés ou hexagonaux. Certaines zones en cours de rénovation urbaine ont des bornes-fontaines basses et modernes.

Les bouches d'incendie sont fabriquées par un procédé de moulage de métal. Une fois fabriquée, chaque bouche d'incendie est remplie d'eau et pressurisée à deux fois la pression nominale pour vérifier les fuites. varie d'un fabricant à l'autre. Certaines bouches d'incendie ont le corps rond classique avec un capot bombé. D'autres ont des corps carrés ou hexagonaux. Certaines zones en cours de rénovation urbaine ont des bornes-fontaines basses et modernes.

Le processus de fabrication

La fabrication d'une bouche d'incendie est principalement un processus de coulée de métal, et la plupart des entreprises de bouche d'incendie sont des fonderies de métaux spécialisées dans la fabrication de divers composants d'aqueduc municipal.

Voici une séquence d'opérations typique pour la fabrication d'une bouche d'incendie en fût humide.

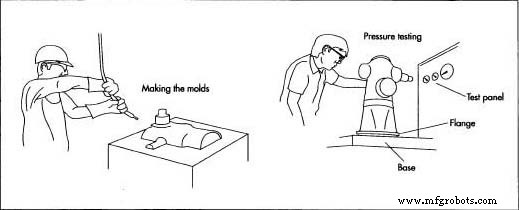

Formage des moules

- 1 La surface extérieure d'un moule est formée par une pièce appelée le motif. Pour créer un modèle de bouche d'incendie, la forme extérieure de la bouche d'incendie est générée en trois dimensions sur un ordinateur. Ces données sont introduites dans une machine de stéréolithographie, qui utilise des faisceaux laser pour durcir le plastique liquide dans la forme de la bouche d'incendie. Cette pièce en plastique durci est utilisée pour faire plusieurs copies des moitiés gauche et droite du motif en polyuréthane rigide.

- 2 La surface intérieure d'un moule est formée par une pièce appelée noyau. Pour faire un noyau de bouche d'incendie, la forme intérieure de la bouche d'incendie est usinée en deux moitiés d'un bloc d'aluminium ou de fonte pour former une cavité. Les deux moitiés sont serrées ensemble et la cavité est remplie d'un mélange de sable et d'un polymère plastique. Lorsque le bloc d'aluminium ou de fonte est chauffé doucement, le polymère durcit le sable pour former le noyau. Le bloc est ensuite ouvert et le noyau est retiré. Ce processus est répété pour créer plusieurs noyaux.

Couler le canon

- 3 Lorsqu'un cycle de production de bouches d'incendie est O prêt à démarrer, les modèles et les noyaux sont amenés à la machine de fabrication de moules. Les motifs gauche et droit sont pressés dans les deux moitiés d'un moule rempli de sable pour former des empreintes sous la forme de la surface extérieure de la bouche d'incendie. Le sable de moulage est un mélange spécial qui conserve sa forme sans s'effriter. Le noyau de sable durci est ensuite soigneusement posé sur le côté et maintenu avec de courtes entretoises pour former une cavité entre le noyau et l'empreinte dans l'une des moitiés de moule. L'autre moitié du moule est mise en place sur le noyau et le moule est serré ensemble. Ce processus est répété pour chaque bouche d'incendie.

- 4 Le métal en fusion est versé dans chaque moule par un passage d'entrée appelé porte. La coulée se poursuit jusqu'à ce que le métal commence à monter à travers la sortie du côté opposé appelé colonne montante. Au fur et à mesure que le métal en fusion durcit, il cuit le polymère dans le sable du noyau. Cela élève la température du polymère bien au-delà de son point de prise initial et provoque sa décomposition et permet au sable de se détacher à nouveau.

Vues latérales d'un baril sec et d'une bouche d'incendie humide.

Vues latérales d'un baril sec et d'une bouche d'incendie humide. - 5 Une fois la coulée complètement durcie, le moule est séparé et le sable de noyau est vidé. Le moulage est placé dans un cylindre horizontal rempli de petites pastilles métalliques et culbuté pour éliminer tous les petits morceaux de métal ou de sable de moulage qui auraient pu adhérer au moulage.

- 6 Les vannes et les colonnes montantes en fonte sont coupées avec une scie à tronçonner abrasive, et sont renvoyées au four. Le canon en fonte est rectifié avec une meuleuse électrique portative pour éliminer toutes les surfaces rugueuses.

- 7 Si la bouche d'incendie a un canon en deux parties, la tête / et la bobine sont coulées, rectifiées et finies séparément. Si la bouche d'incendie est en fonte ou en fonte ductile, les sorties sont coulées, rectifiées et finies séparément en bronze.

Usinage du canon et des soupapes

- 8 L'ensemble de la bouche d'incendie est fixé dans le sens de la longueur dans un tour, et des rainures concentriques peu profondes sont découpées dans la face de la bride inférieure. Cela permet à la bride de se coller contre un joint lorsque la bouche d'incendie est montée. Les trous des boulons de bride peuvent être percés à ce stade ou ils peuvent être percés juste avant l'expédition.

- 9 Si le canon est une conception en deux parties, la partie inférieure de la tête a des filetages National Pipe Taper (NPT) coupés à l'intérieur et la partie supérieure de la bobine a des filetages NPT coupés à l'extérieur pour permettre aux deux pièces à assembler. La tête est percée et taraudée d'un côté dans la zone des filetages NPT pour maintenir une vis de blocage.

- 10 La bouche d'incendie (ou la tête, s'il s'agit d'une conception en deux pièces) est repositionnée transversalement dans un tour le long de la ligne médiane de la plus grande sortie. Une pièce rotative, appelée fixation, maintient la bouche d'incendie en place et fournit un contrepoids lorsque la bouche d'incendie est tournée. Le tour chanfreine la surface intérieure du cylindre autour de l'ouverture de sortie pour fournir une surface d'assise lisse pour le disque de soupape. L'ouverture pour l'insert de tige de soupape est percée et filetée. Enfin, la sortie ou l'ouverture de sortie est filetée. Ce processus est répété pour chacun des points de vente.

- 11 Les tiges de soupape, les inserts de tige de soupape et les supports de disque de soupape sont usinés et filetés séparément.

Assemblage de la borne

- 12 En commençant par la vanne supérieure, un joint torique est placé sur la tige de vanne et la tige est vissée dans l'insert de tige. L'extrémité intérieure de la tige est poussée à travers l'ouverture de l'insert de tige, et le support de disque, le disque en caoutchouc et les écrous de blocage sont atteints à l'intérieur du canon, vissés sur la tige et verrouillés en place avec une vis de réglage. L'insert de tige est ensuite vissé dans le canon et l'écrou de fonctionnement remplaçable est glissé sur l'extrémité extérieure de la tige et maintenu en place avec un écrou. Ce processus est répété pour chacune des vannes.

- 13 Si le canon est en deux parties, un joint torique est glissé sur la partie filetée de la bobine et la tête assemblée est vissée pour assurer l'étanchéité contre le joint torique. Les filetages sont bloqués en place par une vis de réglage.

Test de la borne

- 14 Les normes AWWA exigent que les bornes d'incendie en bronze soient évaluées à 150 psi (1 034 kPa) et les bornes d'incendie en fonte ductile à 250 psi (1 723 kPa). Chaque bouche d'incendie est remplie d'eau et pressurisée à deux fois la pression nominale pour vérifier les fuites.

Préparation de l'expédition

- 15 Une fois la prise d'eau testée sous pression, les capuchons de sortie et les chaînes sont fixés, un protecteur en plastique est glissé sur la bride inférieure et l'extérieur du baril de la prise d'eau reçoit une couche de peinture d'apprêt.

Contrôle qualité

Tout le matériel entrant est inspecté pour s'assurer qu'il répond aux spécifications requises. Cela comprend l'analyse spectrographique des matières premières utilisées pour fabriquer les pièces moulées. La teneur en humidité du sable de moulage est essentielle au processus de coulée et elle est vérifiée avant chaque coulée. Lorsqu'une série de pièces moulées est usinée, la première pièce est vérifiée pour les dimensions appropriées avant que le reste des pièces moulées ne soit usiné.

Le futur

Il est peu probable que la borne-fontaine disparaisse du paysage urbain dans un avenir proche. L'eau reste l'extincteur d'incendie le plus rentable, et la bouche d'incendie est toujours le moyen le plus rentable de fournir un approvisionnement en eau facile. Au contraire, la bouche d'incendie gagnera en importance à mesure que les services d'incendie et les contribuables se rendront compte que les bouches d'incendie à haute capacité stratégiquement placées peuvent réduire considérablement les taux d'assurance incendie.

Processus de fabrication