Pistolet à eau

Contexte

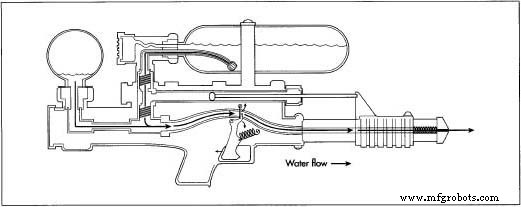

Les pistolets à eau à pompe sont un ajout relativement récent à l'arsenal des pistolets à eau. Les pistolets à eau en plastique ont longtemps été un jouet d'été de base des enfants américains. Ces jouets traditionnels éjectent un jet d'eau relativement faible, nécessitant des pauses fréquentes pour le remplissage. Le pistolet à pompe fonctionne sur un principe différent de ses prédécesseurs. L'utilisateur pompe une poignée sur le pistolet, qui met de l'air sous pression dans un réservoir. Lorsque l'utilisateur actionne ensuite une gâchette en forme de piston, l'air sous pression éjecte l'eau d'un réservoir d'eau séparé, ce qui entraîne un fort courant d'eau pouvant atteindre 50 pi (15 m). Le pistolet à eau à pompe original a été inventé par un ingénieur américain, Lonnie Johnson, et les jouets sont fabriqués sous la marque Super Soaker par Larami Corporation de Mount Laurel, New Jersey. Malgré le succès du Super Soaker, d'autres entreprises ont repris et développé le design.

Historique

L'inventeur Lonnie Johnson avait une maîtrise en génie nucléaire et travaillait pour l'Air Force en 1982 lorsqu'il a eu l'idée d'un pistolet à eau sous pression. Il travaillait en fait sur un projet de pompe à chaleur qui impliquait l'utilisation d'eau au lieu de fréon comme fluide de réfrigération. Tout en expérimentant avec des tubes dans sa salle de bain, Johnson a injecté de l'eau à travers une buse à haute pression. Il a mis de côté les travaux de réfrigération pour fabriquer un prototype de pistolet à eau, qu'il a offert à sa fille de six ans. Le pistolet à eau à haute puissance est rapidement devenu le succès du quartier et l'inventeur a commencé à travailler sur un modèle commercialisable. Johnson a fabriqué lui-même toutes les vannes et tous les raccords de son pistolet à eau et a déposé plusieurs brevets pour protéger ses droits. La fabrication du pistolet à eau avec ses propres ressources s'est avérée trop chère, alors Johnson a commercialisé son idée auprès des entreprises de jouets. Ce n'est qu'en 1989 que l'inventeur a rencontré des représentants de Larami Corporation à l'American International Toy Fair de cette année-là. Larami avait déjà commercialisé un pistolet à eau à piles qui était modelé sur la mitraillette israélienne Uzi. Le pistolet à piles, inventé par Alan Amron, a été mis sur le marché en 1985 et a connu un grand succès en 1986. Ce pistolet était alimenté par un moteur intérieur qui produisait 250 jets par minute. En raison de l'expérience de Larami avec les pistolets à eau, cela semblait un bon candidat pour fabriquer le jouet de Johnson. Johnson hésitait à dévoiler le secret de la conception de son pistolet à eau et, lors de la conférence sur les jouets, il a décrit son modèle en termes vagues. Il en a révélé suffisamment pour éveiller la curiosité des dirigeants de Larami, et peu de temps après, Johnson a apporté son prototype au siège de l'entreprise. Son modèle fabriqué à la main était composé de tubes en polychlorure de vinyle (PVC), de plexiglas et de bouteilles de soda en plastique. Pour montrer aux dirigeants ce que le pistolet à eau pouvait faire, Johnson l'a rempli et a projeté un immense jet d'eau dans toute la salle du conseil. Le président de Larami a été immédiatement impressionné et Johnson et la société ont signé un accord. Le jouet a été presque instantanément populaire. Moins de deux ans après son introduction en 1990, Larami avait vendu plus de 10 millions de Super Soakers. Avec les plus gros modèles coûtant jusqu'à 40 dollars, c'était un important générateur d'argent.

Une controverse a éclaté à propos des pistolets à eau de grande puissance à l'été 1992. À Boston, une bataille d'eau s'est transformée en une véritable fusillade et un adolescent a été abattu, obligeant le maire de Boston à demander aux magasins locaux d'arrêter de stocker des Super Soakers. Peu de temps après, à New York, des adolescents ont trempé un passant avec un Super Soaker, et la victime offensée a répondu par des coups de feu, blessant deux jeunes. Les politiciens et les forces de l'ordre ont blâmé le Super Soaker à la suite de ces tragédies, bien que d'autres aient soutenu que c'étaient de vrais pistolets et non des pistolets à eau qui étaient le problème. Néanmoins, les pistolets à eau à pompe ont gagné en popularité. En 1998, le Super Soaker de Larami était le jouet d'été le plus vendu au monde. Les ventes au détail s'élevaient à plus de 200 millions de dollars. La société avait vendu plus de 300 millions de Super Soakers en huit ans et produit près de 10 modèles de tailles et de prix variables.

Matières premières

La matière première principale pour les pistolets à eau est simplement le plastique. Le plastique est mélangé à divers pigments pour des effets colorés. D'autres matériaux nécessaires sont de la colle et des vis légères. Les matrices pour les moules en plastique sont en acier. L'eau est utilisée dans le processus de fabrication, pour tester les pièces, tout comme l'air sous pression.

Conception

Le processus de fabrication des pistolets à eau à pompe est assez simple, mais le processus de conception est long et complexe. La période de vente des pistolets à eau est limitée à l'été. Le processus de conception commence généralement en juillet ou en août, pour créer de nouveaux modèles pour la saison de vente de l'année prochaine. À ce stade, les spécialistes du marketing ont généralement une idée claire des modèles qui se vendent bien pour l'année en cours et ils peuvent intégrer les données de vente et les commentaires des détaillants dans leurs plans pour l'été prochain. Le personnel de la société de pistolets à eau commence ses conceptions avec une liste de souhaits, notant les fonctionnalités qu'il aimerait voir améliorées ou modifiées, et proposant des notions créatives pour le produit. L'entreprise peut également employer des consultants ou des designers extérieurs à l'entreprise, pour s'assurer qu'elle a accès à de nouveaux points de vue. Lorsque les idées ont été balayées pendant environ six mois, la société de pistolets à eau fait appel à des ingénieurs pour réaliser un modèle préliminaire. Ce premier modèle est connu sous le nom de « boîte à pain ». La boîte à pain a les caractéristiques de fonctionnement demandées par la société de pistolets à eau, mais la buse et la pompe sont montées dans une boîte qui ressemble peu au produit fini. Les fonctionnalités sont évaluées pour leurs performances uniquement à ce stade ; à quoi ressemble l'arme est une autre question. La boîte à pain peut subir plusieurs modifications. Une fois celui-ci approuvé par le personnel de l'entreprise travaillant sur le projet, les ingénieurs réalisent les dessins de l'aménagement intérieur des pièces requises.

Ensuite, les concepteurs commencent leur travail, faisant des dessins de la façon dont ils pensent que le pistolet à eau devrait apparaître. Les dessinateurs peuvent réaliser une demi-douzaine à une douzaine de dessins. L'équipe de l'entreprise examine les dessins et peut mélanger et assortir des aspects de différentes conceptions. Par exemple, ils peuvent préférer la poignée sur un modèle et la buse sur un autre. Les concepteurs réalisent un dessin final en fonction des préférences de l'équipe de l'entreprise.

Les dessins des concepteurs sont ensuite envoyés aux ingénieurs, qui élaborent les dessins des pièces. Dans la plupart des cas, les ingénieurs doivent modifier des aspects de la conception. Les dessins sont donc renvoyés aux concepteurs pour examen, des modifications sont apportées et les ingénieurs font d'autres dessins. Finalement, un design est finalisé et envoyé à un modéliste.

Le maquettiste fabrique plusieurs modèles. Le premier n'est pas un modèle de travail mais du plastique solide. Cela permet à l'équipe de l'entreprise de voir à quoi ressemble l'arme en trois dimensions. L'équipe pourra alors mieux juger de l'esthétique du nouveau pistolet. Ensuite, le maquettiste produit un modèle de travail. Pendant ce temps, le département artistique de l'entreprise propose des designs d'emballage et des couleurs pour le pistolet. Le modèle de travail est fait d'un plastique gris. Le maquettiste en produit six et les artistes du département artistique les peignent pour les faire ressembler au jouet que l'entreprise propose de vendre l'été prochain. Ces maquettes sont ensuite distribuées aux meilleurs acheteurs au détail. Les acheteurs donnent leur avis sur ce qu'ils aiment ou n'aiment pas sur le produit. Ils commencent également à donner à l'entreprise des estimations du nombre que leurs magasins pourraient vouloir stocker.

Une fois que la société de pistolets à eau a reçu les commentaires des détaillants, elle commence à travailler avec son sous-traitant de fabrication pour préparer le nouveau produit à la production en série. Encore un autre modèle est créé, cette fois  Un pistolet à eau à pompe typique. appelé modèle d'outillage. Cela permet aux experts de l'usine de voir les pièces qu'ils auront besoin de mouler et de signaler tout problème. À ce stade, d'autres travaux sont effectués à l'usine de fabrication.

Un pistolet à eau à pompe typique. appelé modèle d'outillage. Cela permet aux experts de l'usine de voir les pièces qu'ils auront besoin de mouler et de signaler tout problème. À ce stade, d'autres travaux sont effectués à l'usine de fabrication.

Le processus de fabrication

Faire les moids

- 1 Les dessins des différentes parties du pistolet à eau sont dessinés sur ordinateur. Les dessins sont ensuite transmis à l'ordinateur de l'usine de fabrication. Cet ordinateur contrôle la découpe des moules. Les moules sont découpés en acier, suivant la conception informatisée.

Test des moules

- 2 Avant le début de la production en série, les travailleurs de l'usine de fabrication effectuent plusieurs tests. Lors du premier test, suffisamment de plastique non coloré est introduit dans les machines pour ne faire que deux ou trois copies de chaque pièce. Les ingénieurs étudient ces pièces, appelées prises de vue test, pour s'assurer qu'il n'y a pas de problèmes. Ensuite, les travailleurs exécutent un test légèrement plus important. C'est ce qu'on appelle le pilote d'ingénierie. Toujours en utilisant du plastique non coloré, les moules sont remplis et quelques dizaines de pièces de chaque pièce sont fabriquées. Ces pièces sont ensuite entièrement assemblées pour former deux ou trois douzaines de modèles réduits d'armes à feu. Cela permet au personnel de l'usine de tester l'ensemble du processus de production. Ils peuvent voir à quel point les pièces sont formées et comment elles s'emboîtent. Tous les problèmes d'assemblage sont traités à ce stade. Le prochain test est le contrôle des couleurs. Le plastique brut utilisé dans les moules est naturellement brun clair, blanc cassé ou gris. Des pigments sont ajoutés au plastique et les moules sont remplis. Les couleurs sont vérifiées pour s'assurer qu'elles correspondent à ce que le design a spécifié. Enfin, les ouvriers effectuent un essai de 40 à 50 pièces, à réserver au contrôle qualité. Ceux-ci sont envoyés à plusieurs laboratoires différents et testés pour la sécurité et la fiabilité. Si tout se passe bien, alors la production en série peut commencer.

Production complète

- 3 Les pièces individuelles des pistolets à eau sont fabriquées par moulage par injection ou par soufflage. Le plastique chauffé est injecté ou soufflé dans les moules en acier sous pression. Les ouvriers démoulent les pièces et les amènent dans une zone d'assemblage. Le travail de montage est fait à la main. Certaines pièces s'emboîtent simplement, d'autres doivent être collées ou assemblées avec des vis. Un aspect qui rend la fabrication de pistolets à eau différente de la fabrication d'autres articles en plastique moulé est que les pièces doivent être testées pour l'étanchéité à l'eau. Chaque pompe et chaque buse qui sort des moules est testée, de même que d'autres pièces vitales. Si possible, de l'air est soufflé dans la pièce au lieu de l'eau. Si une pièce est étanche à l'air, elle retiendra certainement l'eau. Cependant, certaines pièces doivent être testées avec de l'eau. Cela signifie qu'après cela, ils doivent être séchés, sinon les canons quitteraient la salle de montage humide. Ainsi, de l'air est soufflé à travers eux pour les sécher. Dans certains cas, en raison de la forme de la pièce, il n'est pas possible d'évacuer toute l'eau. Dans ces cas, l'eau utilisée est traitée avec un agent antifongique et l'emballage indique également qu'il faut s'attendre à une certaine humidité dans le pistolet. Lorsqu'elle tourne à plein régime, l'usine de fabrication de pistolets à eau emploie des milliers de personnes et fabrique sur plusieurs mois des millions de pistolets.

Emballage

- 4 Lorsque les pistolets à eau sont entièrement assemblés, ils sont prêts à être emballés. Comme le pistolet lui-même avait un long processus de conception, l'emballage a également de nombreux aspects à prendre en compte pour un produit idéal. Les pistolets à eau à pompe sont principalement fabriqués à l'étranger et expédiés sur de longues distances. Le poids de l'emballage est extrêmement important, car il détermine les frais d'expédition. L'emballage doit également être suffisamment durable pour résister à une manipulation brutale et suffisamment attrayant pour attirer l'attention du consommateur chez le détaillant. La taille globale de l'emballage est également importante. La boîte peut être conçue de manière à ce que plusieurs s'emboîtent, ce qui permet d'économiser de l'espace dans le carton d'expédition. Étant donné que le produit est emballé à la main, l'emballage doit également être facile à remplir, afin que les travailleurs les emballent rapidement.

Contrôle qualité

Le contrôle de la qualité commence au début du processus de conception. Comme pour tous les jouets et produits commercialisés pour les enfants aux États-Unis, les pistolets à eau à pompe doivent répondre aux normes de sécurité. Ces normes sont établies par l'American Society for Testing and Materials (ASTM) et concernent les petites pièces, les pointes tranchantes, la sécurité des matériaux et d'autres aspects. Les fabricants sont également soucieux de la fiabilité de leur produit. Un pistolet à eau haut de gamme coûteux peut être conçu pour durer 10 ans, tandis qu'un produit moins cher devrait généralement durer un an ou deux. Cette fiabilité est intégrée dans le produit, avec un programme de tests spécifiant le nombre de fois que le pistolet est censé tirer. Juste avant le cycle de production principal, le fabricant effectue un test de 40 à 50 pièces à des fins de contrôle qualité. Ces pièces d'essai sont soumises à une variété d'essais tels que des tests de chute, pour voir dans quelle mesure elles résistent à la fois à une utilisation normale et à des abus excessifs. Si un modèle est censé durer jusqu'à 2 000 jets, alors le centre de test le soumet à 2 000 jets. D'autres pièces sont testées pour s'assurer qu'aucun matériau dangereux n'a été utilisé dans la fabrication du produit, comme le plomb ou les métaux lourds, et d'autres facteurs de sécurité sont minutieusement examinés. Une grande quantité de contrôle de la qualité est également intégrée dans le processus de fabrication. Les pièces clés sont testées individuellement avant assemblage, soit avec de l'air sous pression, soit avec de l'eau. Des échantillons aléatoires de pistolets à eau entièrement assemblés sont également prélevés. Ceux-ci sont testés pour leur fonction, ce qui signifie qu'ils sont remplis d'eau et de grenaille.

Le futur

Les pistolets à eau à pompe sont continuellement repensés pour répondre à la demande du public pour des jouets aquatiques de plus en plus gros. Il existe de nombreux nouveaux modèles qui promettent de répondre à cette demande. Un nouveau pistolet à eau contiendra 1 gal (3,8 L) d'eau, aura six réglages pour la buse et trois modèles de pulvérisation différents. Un autre aura 11 réglages de buses et contiendra 1,3 gal (4,8 L). La quantité de trempage par seconde et la durée de pulvérisation sont également des facteurs importants dans la conception future.

Processus de fabrication