Siège de sécurité pour enfants

Contexte

Aux États-Unis, plus de 2 000 enfants de moins de 14 ans meurent chaque année dans des accidents de voiture. Non seulement les accidents de véhicules sont les principaux tueurs d'enfants, mais en 1997, ils ont également blessé près de 320 000 jeunes. La plupart des décès surviennent parce que les enfants ne sont pas attachés dans des sièges d'auto spécialement conçus. Au lieu de cela, ils sont attachés dans les mauvais types de sièges, tels que des sièges pour adultes qui ne positionnent pas correctement le corps des enfants ni ne les amortissent contre les chocs, ou ils ne portent aucun dispositif de retenue. Les enfants âgés de quatre à 14 ans sont les moins susceptibles d'être attachés correctement.

La plupart des 50 États exigent que les enfants de moins de quatre ans soient attachés dans des sièges de sécurité pour enfants ou des ceintures de sécurité. De nombreux États imposent également des sièges d'appoint (ou des ceintures de sécurité) pour les enfants de quatre à 14 ans en fonction de leur âge, de leur poids et de leur taille. Jusqu'à 95% des sièges de sécurité installés dans les véhicules peuvent ne pas être le bon siège pour l'enfant, peuvent être accrochés si lâchement avec une ceinture incompatible dans la voiture que le siège tourne ou s'incline vers l'avant, ou peuvent avoir des harnais mal attachés d'une certaine manière. Les sièges pour enfants sont également souvent mal placés face à l'arrière devant les coussins gonflables. En 1997, six enfants sur dix tués dans des accidents de voiture n'avaient pas de ceinture. Des énergies et des talents énormes ont produit des sièges de sécurité pour enfants qui, lorsqu'ils sont utilisés correctement, ont considérablement amélioré la probabilité qu'un enfant puisse survivre à un grave accident de véhicule sans se blesser.

Historique

Les sièges d'auto pour enfants sont fabriqués depuis 1933. La Bunny Bear Company a réalisé plusieurs modèles de sièges d'auto pour enfants, mais leur but n'était pas de protéger l'enfant en cas d'accident. Au lieu de cela, ces sièges confinaient les enfants, les élevaient au-dessus du niveau du siège passager et les rendaient plus visibles pour les adultes depuis le siège avant. Le véritable siège de sécurité pour enfants a été inventé en Angleterre par Jean Ames en 1962. La conception d'Ames avait des sangles qui maintenaient le siège rembourré contre le siège du passager arrière. Dans le siège, l'enfant était retenu par un harnais en forme de Y qui glissait sur sa tête et ses deux épaules et se fixait entre les jambes. D'autres conceptions pour accueillir les enfants en pleine croissance ont suivi rapidement au cours des prochaines années.

De 1956 à 1970, les ceintures de sécurité sous-abdominales ont été développées et sont devenues un équipement standard pour les adultes. Même si les résultats des crash-tests ont prouvé que les ceintures de sécurité sauvaient des vies, dans les années 1960, les ceintures de sécurité se sont heurtées à une résistance. En 1966, le Congrès a adopté les Twin Highway Acts qui ont habilité le ministère des Transports (DOT) à établir des normes pour la conception des véhicules; les États distincts ont le pouvoir d'appliquer les lois sur les conducteurs, qui varient d'un État à l'autre. Les harnais d'épaule, les ceintures auto-appliquantes et les coussins gonflables avant et latéraux ont augmenté le niveau de protection pour les adultes ; ces types d'équipements de sécurité sont devenus disponibles à partir de 1966-1995. Au cours de cette période, les sièges de sécurité pour enfants se sont développés pour inclure des sièges orientés vers l'arrière pour les nourrissons de moins de 22 lb (10 kg), des sièges convertibles qui commencent comme des sièges pour bébé orientés vers l'arrière et se transforment en sièges orientés vers l'avant pour les tout-petits pesant moins de 40 lb (18,2 kg). , et des sièges d'appoint qui surélèvent un enfant en pleine croissance pesant entre 30 et 70 lb (13,6-31,8 kg) afin que la ceinture de sécurité de la voiture puisse être attachée autour de l'enfant et du siège d'appoint. Les sièges de sécurité pour enfants font l'actualité presque quotidiennement, mais plus de 30 ans après leur développement, bon nombre de ces nouvelles se concentrent sur les inconvénients des sièges plutôt que sur les vies qu'ils sauvent.

Matières premières

Le siège de sécurité pour enfant est fait de polypropylène, un plastique résistant qui fléchit sous la pression et ne se fissure pas facilement comme le font d'autres plastiques. Le plastique est transporté à l'usine sous forme de granulés de la taille d'un galet; un grand fabricant de sièges d'auto reçoit des wagons remplis de granulés pour sa production. La coloration, qui varie selon les modèles de siège, est ajoutée au plastique.

Plusieurs des plus petits composants tels que les plaques de verrouillage des boucles, les ajusteurs de harnais, les clips de verrouillage et les boucles elles-mêmes sont généralement fabriqués par des fabricants spécialisés. Indiana Mills fabrique des mécanismes de boucle et de réglage pour presque tous les fabricants américains de sièges de sécurité pour enfants.

Les tissus et les vinyles sont utilisés pour fabriquer des housses de siège de sécurité et des harnais. Les housses et les harnais doivent pouvoir résister aux tests d'inflammabilité, mais ils doivent également être lavables. Seuls de l'eau et du savon doux peuvent être utilisés car les détergents ou les produits chimiques décomposent les traitements des tissus ignifuges. Le fil qui coud ces matériaux ensemble doit répondre aux mêmes exigences. La couleur, la durabilité et la mode sont d'autres considérations dans le choix des tissus de revêtement. Les harnais répondent aux mêmes exigences de résistance que ceux des ceintures de sécurité pour adultes.

Les sièges sont rembourrés de mousse. Les types de mousses sont fortement réglementés pour répondre aux normes de résistance aux flammes et d'absorption d'énergie. Les coussins et les housses sont cousus par le fabricant du siège de sécurité pour enfants ou par des fournisseurs externes.

Les composants du papier imprimé sont parmi les plus importants. Les étiquettes sont conçues par le fabricant conformément aux normes fédérales. Les emplacements des étiquettes sur l'appareil, les mots précis et le papier résistant aux déchirures (donc les informations manquantes sont évidentes) font partie des spécifications. Les instructions sont également préparées pour répondre à des exigences rigoureuses, et le siège de sécurité pour enfants doit inclure un stockage permanent pour les instructions. L'impression physique des étiquettes et des instructions est généralement effectuée par des imprimeurs sous-traités par les fabricants de sièges d'auto.

L'assemblage comprend également de petites pièces telles que des rivets et des attaches en tissu. Ces pièces sont toutes fabriquées et fournies par des entreprises spécialisées.

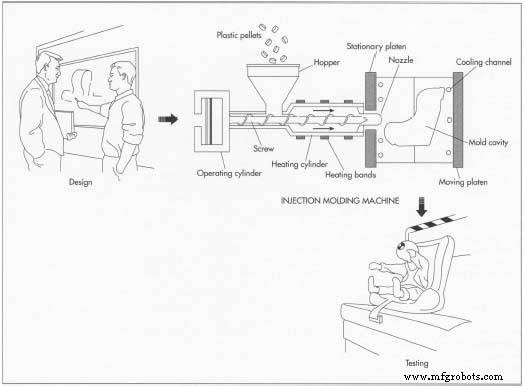

Conception

Une grande variété de problèmes de conception doit être prise en compte pour chaque type de siège de sécurité pour enfants. Les quatre problèmes de conception les plus importants sont la sécurité (y compris le respect des réglementations gouvernementales), la facilité d'utilisation (et cela inclut le confort de l'enfant), le style ou l'apparence et la faisabilité de la fabrication. Un ensemble strict de réglementations gouvernementales (Federal Motor Vehicle Safety Standard [FMVSS] 213) établit la hauteur du dossier du siège, la pression de libération de la boucle, le type de mousse absorbant les chocs, le libellé de certaines étiquettes, et bien plus encore. Le siège doit également être capable de résister à un crash test de deux voitures roulant chacune à 30 mph (48 km/h) se heurtant de plein fouet ou d'une voiture s'écrasant sur une voiture garée à 60 mph (96 km/h). Après le crash test, le siège doit encore répondre à certains critères de performance comme la pression de déverrouillage de la boucle.

Deux changements majeurs dans la réglementation modifient radicalement la conception des sièges de sécurité. La distance à laquelle la tête de l'enfant est autorisée à avancer en cas de collision (appelée « excursion de la tête ») a été réduite de 32 pouces (81 cm) à 28,5 pouces (72 cm). Pour répondre à cette exigence, la plupart des sièges auront probablement besoin d'une attache ou d'une sangle sur le dessus du siège pour enfant qui sera ancrée derrière le siège d'auto. Les coques de nombreux modèles de sièges de sécurité pour enfants devront également être renforcées pour répondre à cette norme (et les véhicules nécessiteront également des points d'ancrage pour les attaches).

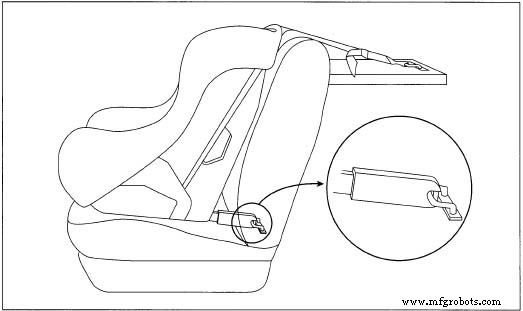

Un autre nouveau règlement entrera en vigueur en 2002. Des fixations d'ancrage spéciales seront ajoutées aux sièges de sécurité qui les fixeront aux nouveaux ancrages des véhicules et réduiront le problème de l'utilisation de la ceinture de sécurité pour fixer le siège d'enfant au siège d'auto. Ce « système de fixation universel » utilise des ceintures de fixation à différents endroits sur le siège de sécurité que les conceptions actuelles, de sorte que le siège de sécurité nécessitera une refonte et un renforcement considérables.

La fabrication d'un siège pour enfant prend un à trois ans, de la conception à la production. La coque du siège en plastique est moulée par injection à partir de granulés de plastique. Toutes les pièces sont assemblées à la main aux postes de travail. Des tests de collision sont effectués pour garantir l'efficacité et la qualité de la conception du siège de sécurité pour enfants.

La fabrication d'un siège pour enfant prend un à trois ans, de la conception à la production. La coque du siège en plastique est moulée par injection à partir de granulés de plastique. Toutes les pièces sont assemblées à la main aux postes de travail. Des tests de collision sont effectués pour garantir l'efficacité et la qualité de la conception du siège de sécurité pour enfants.

Le confort de l'enfant et la facilité d'utilisation du siège sont beaucoup plus subjectifs. Des tableaux des tailles moyennes des enfants dans des tranches d'âge et de poids particulières aident les concepteurs à adapter le siège à l'enfant et à le rendre confortable. Pour comprendre le point de vue des parents sur l'utilisation des sièges, les fabricants consultent des groupes de discussion ; analyser les tendances des ventes en tant qu'indicateurs de la facilité d'utilisation, de la facilité d'insertion et de retrait des nourrissons et de la popularité de fonctionnalités telles que les oreillers et les protecteurs de siège ; et écoutez les commentaires des consommateurs par le biais de véhicules tels que le courrier électronique des consommateurs.

L'opinion des consommateurs comprend également la mode et l'apparence des sièges de sécurité. Les acheteurs préfèrent les sièges pour bébé avec des couleurs de tissus plus claires et des motifs enfantins. Les sièges pour enfants plus âgés ont tendance à correspondre aux tendances de la conception des véhicules, y compris des couleurs plus foncées et des motifs plus sophistiqués qui sont coordonnés avec l'intérieur des véhicules.

La conception doit également tenir compte de la constructibilité. La méthode de moulage du siège, les matériaux utilisés, la méthode d'assemblage et d'autres caractéristiques peuvent tout simplement ne pas être compatibles avec d'autres caractéristiques de conception souhaitables. Le processus de conception du design jusqu'au démarrage de la production prend de un à trois ans, selon la complexité du design. Le temps de conception devrait être plus lent à mesure que les premiers sièges avec le nouveau système d'ancrage sont conçus, construits et testés, bien qu'il reprenne rapidement sa vitesse à mesure que les concepteurs s'habituent à travailler avec le nouveau système.

Le processus de fabrication

- La fabrication du siège enfant commence par le moulage de la coque. Les granulés de plastique sont fondus et moulés par injection dans des formes pour la coque. Les formes moulées sont

À compter de 2002, le "système de fixation universel" fixera les sièges de sécurité pour enfants aux ancrages situés dans chaque automobile. Le passage d'une fixation de ceinture de sécurité à un système d'ancrage réduira les problèmes liés à l'utilisation des ceintures de sécurité. taillé et nettoyé. Dès qu'ils sont refroidis, ils sont livrés à la chaîne de montage.

À compter de 2002, le "système de fixation universel" fixera les sièges de sécurité pour enfants aux ancrages situés dans chaque automobile. Le passage d'une fixation de ceinture de sécurité à un système d'ancrage réduira les problèmes liés à l'utilisation des ceintures de sécurité. taillé et nettoyé. Dès qu'ils sont refroidis, ils sont livrés à la chaîne de montage. - Les pièces fabriquées par des fournisseurs externes sont distribuées aux postes de travail le long de la chaîne de montage. Ceux-ci incluent le rembourrage en mousse, la housse, le harnais, la boucle, les étiquettes et les instructions. Habituellement, la chaîne de montage n'utilise pas de bande transporteuse; les travailleurs terminent simplement leur partie du travail et remettent le siège à la personne suivante le long de la ligne. Cela permet au personnel de travailler à son propre rythme et de vérifier son propre travail sur le produit.

- La housse matelassée est posée sur la coque et fixée. L'ensemble boucle est fixé à la coque et le harnais est enfilé à travers la boucle, l'ajusteur et le dispositif de retenue du harnais.

- Les étiquettes sont fixées sur le siège auto et les instructions sont emballées dans le compartiment de rangement qui est une partie obligatoire de la conception du siège.

- Si le produit doit également être vendu avec des éléments de point de vente (étiquettes volantes) liés au marketing ou à la publicité, ceux-ci sont ajoutés avant que les sièges ne soient emballés dans des cartons. Avant d'emballer, certains sièges peuvent être sélectionnés pour des examens de qualité et de performance, y compris des tests de collision.

- Dans le service d'emballage, les sièges sont emballés dans des cartons contenant des informations et des conceptions développées par le marketing et la publicité. Généralement, les cartons sont empilés et emballés dans du plastique afin que les cartons restent propres jusqu'à ce qu'ils soient commandés et expédiés. Les lots de cartons emballés sont stockés sur palettes et déplacés par chariot élévateur. Certains sont chargés directement dans des camions pour expédition ou mis en inventaire.

Contrôle qualité

Les fabricants disposent d'un service de contrôle de la qualité et d'un système d'inspection établi. Chez un fabricant, par exemple, chaque personne sur la chaîne de montage est censée et encouragée à signaler les erreurs, et tous les sièges sont inspectés sur la chaîne pour détecter les problèmes visuellement détectables. Les pièces individuelles sont généralement comparées aux pièces maîtresses pour l'exactitude, et chaque produit a une nomenclature qui répertorie les numéros de pièce de chaque pièce du produit. Les chefs de produit peuvent également retirer des produits de la chaîne pour examen.

Des tests de collision sont également effectués pour tester les modèles de sièges de sécurité pour enfants. Cosco, Inc., est le seul fabricant national de sièges d'auto avec son propre traîneau de crash test dynamique pour garantir la qualité et les performances. La qualité peut être favorisée par le partage d'informations relatives à la sécurité entre les fabricants. Le comité des sièges d'auto de la Juvenile Products Manufacturers' Association aide à diffuser l'information et à collaborer aux programmes d'étiquetage et d'éducation. Des représentants de l'industrie participent à des comités, tels que le Blue Ribbon Panel et la Society of Automotive Engineering (SAE), qui élaborent des recommandations pour les fabricants de sièges d'auto, les constructeurs de véhicules et les agences gouvernementales.

Sous-produits/Déchets

Les fabricants produisent généralement plusieurs gammes de sièges de sécurité pour enfants. Par exemple, Cosco fabrique un lit d'auto/siège d'auto, trois types de sièges pour bébés, quatre types de sièges convertibles, une gamme de trois sièges d'auto en un pour s'adapter à un enfant en pleine croissance, un siège d'appoint à haut dossier, un gilet de voyage , et un booster automatique.

Les coques qui sont rejetées par le contrôle qualité ou qui ont été utilisées dans les essais de collision sont réaffûtées et combinées avec un nouveau plastique pour le remoulage. Seul un très faible pourcentage de plastique rebroyé est autorisé dans les remoulages. Les couvertures peuvent ne pas s'adapter ou avoir été mal cousues ; si c'est le cas, ils sont retournés au fournisseur et recousus. Les pièces métalliques comme les clips qui n'ont peut-être pas été plaqués correctement peuvent être replaquées ou recyclées. Les autres pièces comme les boucles mal faites sont jetées. Très peu de résultats de déchets.

Le processus d'assemblage est également respectueux de l'environnement et des travailleurs. Les opérateurs de moules portent des gants de protection. Les tournevis électriques et les riveteuses sont les seuls autres équipements utilisés dans l'assemblage.

Le futur

Des systèmes informatiques comme le système Tattle Tales de Cosco permettront aux sièges d'auto de donner des avertissements verbaux aux soignants si l'enfant sort du siège d'auto ou si la boucle est déverrouillée, par exemple. Ces systèmes effectuent plusieurs contrôles par seconde et, lorsque le conducteur entend l'avertissement, le véhicule peut être arrêté et l'enfant peut être réinstallé dans le siège.

Le système de fixation universel (obligatoire d'ici 2002) normalisera la manière dont les sièges pour enfants sont fixés dans tous les véhicules. Les coussins gonflables restent une préoccupation, mais les coussins gonflables « intelligents » sont conçus pour reconnaître la taille des occupants du véhicule et s'ils sont correctement assis ou hors de position. En fin de compte, les systèmes autoroutiers automatisés réduiront les risques d'erreur du conducteur et d'autres circonstances provoquant des accidents sur les principales autoroutes, mais les ceintures de sécurité et les sièges de sécurité pour enfants seront probablement nécessaires.

Processus de fabrication

- L'importance de la sécurité électrique

- Siège de vélo

- Monocycle

- Rasoir de sûreté

- Dispositifs de sécurité de guindeau

- Fixations d'aéronefs et sécurité aérienne

- Conseils de sécurité pour le soudage des réservoirs de carburant

- Précautions de sécurité dans l'atelier de soudage au gaz

- Précautions de sécurité en opération de soudage à l'arc