Filtre en céramique

Contexte

Au cours de nombreux processus industriels, une étape de filtrage peut être nécessaire pour éliminer les impuretés et améliorer la qualité du produit final. Selon le procédé, le filtre peut être soumis à des températures élevées et à un environnement corrosif. Un matériau filtrant avec une bonne résistance aux températures et aux produits chimiques est donc nécessaire.

Les filtres en céramique répondent à ces exigences et trouvent une utilisation dans un large éventail d'applications. Une application majeure est la filtration du métal en fusion pendant la coulée de divers composants. Un autre est les filtres d'échappement des moteurs diesel. Le marché mondial des filtres à métaux en fusion dépasse les 200 millions de dollars par an.

L'industrie de la fonte des métaux est la sixième en importance en Amérique du Nord, contribuant à plus de 20 milliards de dollars à l'économie américaine. Environ 13 millions de tonnes de pièces moulées en métal sont expédiées chaque année, dont 85 % sont constituées de métaux ferreux (fer). Les moulages sont utilisés dans plus de 80 % de tous les biens durables.

Dans le processus de coulée, un métal solide est fondu, chauffé à la bonne température (et parfois traité pour modifier sa composition chimique), puis versé dans une cavité ou un moule, qui le contient sous la forme appropriée pendant la solidification. Ainsi, en une seule étape, des formes simples ou complexes peuvent être réalisées à partir de n'importe quel métal pouvant être fondu. Les pièces moulées varient en taille d'une fraction de pouce et d'une fraction d'once (comme les dents individuelles sur une fermeture à glissière), à plus de 9,14 m (30 pi) et à plusieurs tonnes (comme les énormes hélices et cadres de tige de l'océan doublures).

Bien qu'il existe un certain nombre de procédés de moulage différents, le moulage sous pression est utilisé pour plus d'un tiers de tous les moulages de métaux et contribue chaque année à plus de 7,3 milliards de dollars à l'économie américaine. Ce processus consiste à injecter du métal en fusion dans une matrice en acier sous haute pression. Le métal - soit l'aluminium, le zinc, le magnésium et parfois le cuivre - est maintenu sous pression jusqu'à ce qu'il se solidifie dans la forme souhaitée. Les pièces vont des pièces de moteur et de transmission d'automobile; des composants complexes pour ordinateurs et dispositifs médicaux ; ou à de simples agrafeuses de bureau.

Les divers procédés de coulée diffèrent principalement par le matériau du moule (sable, métal ou autre matériau) et la méthode de coulée (gravité, vide, basse pression ou haute pression). Tous les processus partagent l'exigence que les matériaux se solidifient d'une manière qui maximiserait les propriétés, tout en empêchant simultanément les défauts potentiels, tels que les vides de retrait, la porosité des gaz et les inclusions piégées.

Ces inclusions peuvent être éliminées en plaçant des filtres en céramique dans le système de porte menant au moule. De tels filtres doivent résister à une attaque à haute température par une variété de métaux en fusion. Ces métaux peuvent contenir des éléments réactifs tels que l'aluminium, le titane, l'hafnium et le carbone. L'utilisation de ces filtres peut réduire les taux de rebut de 40 % et augmenter les rendements de 10 % pour la fabrication d'une large gamme de pièces en alliages de fer, acier inoxydable, superalliages, aluminium ou autres alliages non ferreux.

Les filtres en métal en fusion se présentent généralement sous deux formes :une structure poreuse semblable à une mousse avec des pores interconnectés qui varient en direction ou en section transversale, ou une structure cellulaire poreuse ou en nid d'abeille extrudée avec des cellules de différentes formes (carrées ou triangulaires) et de section transversale constante. Bien qu'à l'échelle mondiale, le type de filtre le plus populaire soit la mousse, les filtres cellulaires sont utilisés dans 75 % des applications en Amérique du Nord.

Les filtres peuvent avoir des cellules ouvertes ou des cellules fermées. Les filtres à cellules ouvertes (réticulés) sont constitués d'un réseau de vides interconnectés entourés d'une toile de céramique et sont largement utilisés pour la filtration du métal en fusion. Les filtres à cellules fermées (mousses) sont constitués d'un réseau similaire mais les faisceaux sont pontés par des faces minces qui isolent la cellule individuelle. La porosité ouverte dans une structure cellulaire ouverte est critique dans les applications de filtre. Les propriétés d'un filtre dépendent à la fois de la géométrie cellulaire (densité, taille des cellules) et des propriétés du matériau. Les avantages incluent une stabilité à haute température et un faible poids.

La taille des pores de ces filtres est définie en cellules ou pores par pouce linéaire (ppi). Pour les filtres en nid d'abeille, cela va de 64 à 121 ppi ou 240 ppi. Pour les filtres en mousse, la taille des pores est beaucoup plus difficile à mesurer mais varie généralement de 10 à 30 ppi.

Les filtres en mousse, qui ont été introduits pour la première fois il y a plus de 20 ans pour la coulée des métaux non ferreux, sont également utilisés dans les unités de coulée directe pour la coulée de l'acier. Inclusions allant de 0,125 à 2 po (0,3175 à 5,1 cm). ou plus de longueur et jusqu'à 0,25 po (0,635 cm) de profondeur peuvent être retirés. Ces inclusions proviennent des matériaux de moulage, des réfractaires de poche et de la réoxydation lors du processus de coulée.

La filtration se produit par interférence mécanique, avec de grosses inclusions séparées à la face du filtre et des inclusions plus petites piégées dans le filtre. Les filtres en mousse sont capables de piéger des inclusions nettement plus petites que leurs zones à pores ouverts et peuvent également éliminer les inclusions liquides.

Le comportement aux chocs thermiques (la résistance aux changements brusques de température) des filtres en mousse dépend de la taille de leurs alvéoles, augmentant avec les alvéoles plus grandes. La résistance est initialement conservée après le choc thermique, puis diminue progressivement avec l'augmentation de la température de trempe. Une densité plus élevée peut également améliorer la résistance aux chocs thermiques.

Matières premières

Le matériau filtrant est généralement une poudre d'oxyde métallique de diverses compositions. Ceux-ci comprennent l'oxyde d'aluminium, l'oxyde de zirconium, le spinelle (une combinaison d'oxydes de magnésium et d'aluminium), la mullite (une combinaison d'oxydes d'aluminium et de silicium), le carbure de silicium et leurs combinaisons. Des fibres céramiques de compositions diverses peuvent également être ajoutées pour améliorer certaines propriétés. D'autres additifs comprennent des liants (hydrate d'alumine, silicate de sodium), des agents antimousse (silicone ou alcool) et d'autres produits chimiques pour améliorer les propriétés de la suspension. L'eau est généralement utilisée pour fabriquer la suspension céramique.

Conception

Pour des performances de filtre optimales, un filtre doit être conçu avec la composition, la taille des pores et les propriétés appropriées qui correspondent à l'application spécifique. La taille et la forme doivent être adaptées pour s'adapter au système de moule de la pièce à couler. Une zone de port suffisante doit être autorisée pour que le filtre n'étouffe pas le système de porte pendant la filtration. La surface du filtre doit être comprise entre trois et cinq fois la surface totale de l'étranglement que le filtre alimente.

Les principaux critères de performance lors de la conception d'un filtre sont le débit, l'efficacité de filtrage, la résistance à chaud/froid, la résistance aux scories, la résistance aux chocs thermiques, le niveau de qualité et le coût. Chaque conception est meilleure pour certaines que pour d'autres, avec des compromis de conception importants requis dans de nombreux cas.

Le processus de fabrication

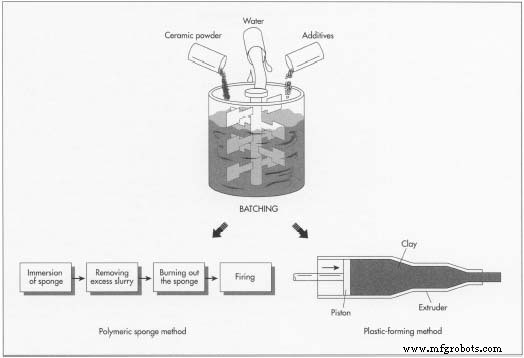

Il existe plusieurs méthodes pour fabriquer des filtres en céramique. Le procédé à l'éponge polymère, qui sera décrit plus en détail ici, produit des structures à cellules ouvertes en imprégnant une éponge polymère avec une suspension céramique, qui est ensuite brûlée pour laisser une céramique poreuse. La méthode de moussage direct peut produire à la fois des structures à cellules ouvertes et fermées, la structure en mousse étant plus courante. Dans ce procédé, un mélange chimique contenant le composant céramique souhaité et des matériaux organiques est traité pour dégager un gaz. Des bulles sont alors produites dans le matériau, le faisant mousser. Le matériau céramique poreux résultant est ensuite séché et cuit. Pour la structure en nid d'abeille ou cellulaire, une méthode de formation de plastique appelée extrusion est utilisée, où un mélange de poudre de céramique et d'additifs est forcé à travers une matrice en forme (comme de la pâte à modeler). La structure cellulaire  Les filtres en céramique sont fabriqués de plusieurs manières différentes. La méthode à l'éponge polymère produit des structures à cellules ouvertes en imprégnant une éponge polymère d'une suspension céramique, qui est ensuite brûlée pour laisser une céramique poreuse. Afin de créer une structure en nid d'abeille ou cellulaire, une méthode de formage de plastique appelée extrusion est utilisée, où un mélange de poudre de céramique et d'additifs est forcé à travers une matrice en forme (comme de la pâte à modeler). peut également être produit en utilisant une méthode de pressage.

Les filtres en céramique sont fabriqués de plusieurs manières différentes. La méthode à l'éponge polymère produit des structures à cellules ouvertes en imprégnant une éponge polymère d'une suspension céramique, qui est ensuite brûlée pour laisser une céramique poreuse. Afin de créer une structure en nid d'abeille ou cellulaire, une méthode de formage de plastique appelée extrusion est utilisée, où un mélange de poudre de céramique et d'additifs est forcé à travers une matrice en forme (comme de la pâte à modeler). peut également être produit en utilisant une méthode de pressage.

Sélection de l'éponge

- 1 Tout d'abord, une éponge polymère doit être sélectionnée avec des propriétés appropriées. La taille des pores de l'éponge détermine la taille des pores de la céramique finale après cuisson. Il doit également pouvoir reprendre sa forme initiale et se transformer en gaz à une température inférieure à celle nécessaire à la cuisson de la céramique. Les polymères qui peuvent satisfaire ces exigences comprennent le polyuréthane, la cellulose, le chlorure de polyvinyle, le polystyrène et le latex. Les éponges polymères typiques varient en taille de 3,94 à 39,4 pouces (10 à 100 cm) de largeur et de 0,394 à 3,94 pouces (1 à 10 cm) d'épaisseur.

Préparation du lisier

- 2 Une fois l'éponge sélectionnée, la bouillie est fabriquée en mélangeant la poudre de céramique et les additifs dans de l'eau. La poudre céramique est généralement constituée de particules de taille inférieure à 45 microns. La quantité d'eau peut aller de 10 à 40 % du poids total de la suspension.

Immersion de l'éponge

- 3 Avant l'immersion, l'éponge est généralement comprimée pour éliminer l'air, en utilisant parfois un piston mécanique plusieurs fois. Une fois immergée dans le lisier, l'éponge peut se dilater et le lisier remplit les alvéoles ouvertes. L'étape de compression/expansion peut être répétée pour obtenir la densité souhaitée.

Élimination de l'excès de lisier

- 4 Après infiltration, entre 25 et 75 % du lisier doit être retiré de l'éponge. Cela se fait en comprimant l'éponge entre des planches de bois, en centrifugant ou en passant à travers des rouleaux préréglés. L'écart entre les rouleaux détermine la quantité enlevée. Parfois, la mousse imprégnée passe par une autre étape de mise en forme car elle est encore flexible.

Séchage

- 5 L'éponge infiltrée est ensuite séchée en utilisant l'une des méthodes suivantes :séchage à l'air, séchage au four ou chauffage aux micro-ondes. Le séchage à l'air prend de huit à 24 heures. Le séchage au four a lieu entre 212-1,292°F (100-700°C) et est terminé en 15 minutes à six heures.

Brûler l'éponge

- 6 Une autre étape de chauffage est nécessaire pour éliminer les matières organiques de la suspension et brûler l'éponge. Ceci a lieu dans l'air ou une atmosphère inerte entre 662-1,472°F (350-800°C) pendant 15 minutes à six heures à une vitesse de chauffage lente et contrôlée pour éviter de faire éclater la structure en céramique. La température dépend de la température à laquelle le matériau spongieux se décompose.

Cuisson de la céramique

- 7 La structure en céramique doit être chauffée à des températures comprises entre 1 832 et 3 092° F (1 000-1 700° C) pour densifier le matériau à une vitesse contrôlée afin d'éviter les dommages. Le cycle de cuisson dépend de la composition spécifique de la céramique et des propriétés finales souhaitées. Par exemple, un matériau d'oxyde d'aluminium peut nécessiter une cuisson à 2 462 ° F (1 350 ° C) pendant cinq heures.

Contrôle qualité

Les matières premières doivent généralement répondre à des exigences concernant la composition, la pureté, la taille des particules et d'autres propriétés. Les propriétés surveillées et contrôlées pendant la fabrication sont généralement dimensionnelles et ensuite spécifiques à la conception. Pour les filtres en mousse, le poids du filtre doit être mesuré pour déterminer l'efficacité du revêtement. Les filtres extrudés sont mesurés pour la densité. Les deux paramètres se rapportent aux propriétés de résistance.

Sous-produits/Déchets

Le processus de fabrication est soigneusement contrôlé pour minimiser les déchets. En général, la suspension en excès ne peut pas être recyclée car elle pourrait modifier la pureté et les charges solides de la suspension d'origine, affectant ainsi les propriétés finales.

Le futur

Le marché de la fonte des métaux devrait reculer de 2,7 % en 1999, principalement en raison de l'affaiblissement de l'économie mondiale, les expéditions totales devant atteindre 14,5 millions de tonnes. Les ventes augmenteront légèrement pour atteindre 28,8 milliards de dollars. Bien que les expéditions de moulage continueront de baisser légèrement en 2000 et 2001, à long terme, les expéditions devraient atteindre près de 18 millions de tonnes en 2008, avec des ventes de 45 milliards de dollars. Les livraisons et les ventes connaîtront des taux de croissance sur 10 ans de 1,7 % et 4,75 %, respectivement.

L'utilisation accrue de composants métalliques plus légers, tels que les moulages sous pression en aluminium, a stimulé la croissance du secteur automobile. Aujourd'hui, il y a en moyenne 150 lb (68,1 kg) de pièces moulées en aluminium par véhicule, une quantité qui devrait atteindre 200 lb (90,8 kg) par an d'ici l'an 2000.

Les filtres en céramique continueront de jouer un rôle important dans la production de pièces moulées de qualité et suivront la croissance du marché de la fonte. Le volume en dollars peut diminuer en raison des baisses de prix continues. Les exigences de qualité et de productivité pour les pièces moulées en métal augmentent le besoin de filtres car ils offrent un moyen rapide et fiable d'obtenir de bonnes pièces moulées. Ainsi, les acheteurs de fonderie précisent de plus en plus souvent "filtré".

Processus de fabrication

- Schaffner présente une nouvelle série de filtres RFI

- Le problème du préremplissage des filtres à carburant

- Utilisation de la céramique dans les systèmes d'échappement pour purifier les émissions

- 16 techniques de forge

- Cisaillage des métaux

- Qu'est-ce qu'une Fonderie ?

- Considérations pour la sélection d'un filtre à air comprimé

- L'importance de la filtration dans les surpresseurs industriels et d'aération

- Le bon moment pour changer vos filtres hydrauliques