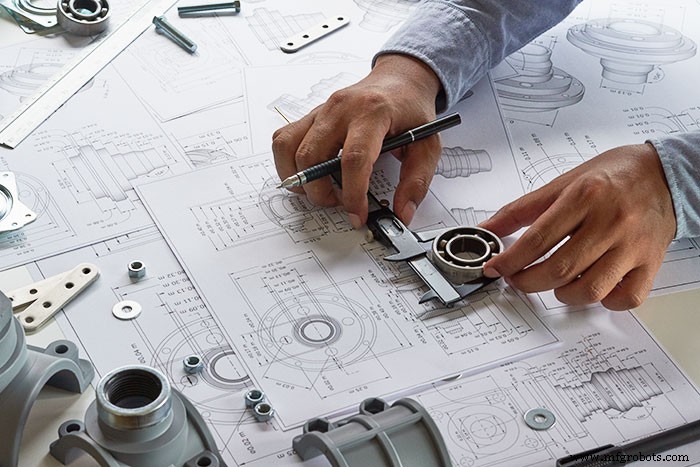

3 choses à savoir sur la conception pour la fabrication (DFM)

DFM signifie conception pour la fabrication et fait partie du processus de développement de produit lancé lorsque votre conception passe du développement de prototype à l'introduction d'un nouveau produit. Lorsqu'il est fait correctement, il peut réduire considérablement votre temps et vos coûts de fabrication et de production. Dans cet article, nous discutons de trois choses clés que vous devez savoir sur le DFM et comment cela affecte la fabricabilité de votre produit.

Qu'est-ce que le DFM et pourquoi est-ce important ?

La conception pour la fabrication (DFM) consiste à concevoir des produits avec des pièces et des assemblages faciles à produire et à assembler en série. C'est le prochain niveau de conception de produit nécessaire pour fabriquer des produits fabriqués de manière économique. La plupart des ingénieurs chevronnés, en raison d'années d'expérience dans la fabrication, intègrent des travaux de conception pour la fabrication dans les phases précédentes, mais le processus global est si détaillé que son effort nécessite sa propre phase. Il y a un bon moment pour faire DFM, et cela peut être assez coûteux s'il est fait trop tard dans le processus de développement de produit. En règle générale, le bon moment pour la conception de la fabrication est une fois que le développement du concept est gelé, que plusieurs séries de prototypes ont été construites et que suffisamment de tests ont été effectués lorsque l'équipe technique a confiance dans la conception.

Comment effectuez-vous une analyse DFM ?

- Examinez et comprenez l'intention de conception.

- Sélectionnez des matériaux qui répondent aux exigences de conception tout en gardant à l'esprit tous les processus entraînant des coûts supplémentaires.

- Décidez d'un processus de fabrication final pour chaque pièce en fonction de la géométrie de la pièce et des volumes prévus.

- Concevez des pièces de manière à ce que les tailles de stock sélectionnées minimisent l'enlèvement de matière afin de réduire le temps d'usinage.

- Examinez attentivement les tolérances pour garantir un ajustement, une forme et une fonction appropriés, et déterminez les tolérances les plus lâches possibles. Les tolérances doivent permettre d'obtenir un bon produit capable d'être fabriqué à l'aide de la méthode de fabrication choisie.

- Examinez la complexité (coût) d'une seule pièce par rapport au temps d'assemblage pour les assemblages en plusieurs pièces.

- Pour les pièces moulées par injection de plastique, examinez l'épaisseur de paroi, la dépouille, les nervures et la texture afin d'assurer l'uniformité et la cohérence du processus de moulage.

- Examinez la conception des assemblages en portant une attention particulière à l'ordre d'assemblage, au nombre de pièces et au temps d'assemblage requis.

- Minimiser le nombre de matériels de tailles différentes nécessaires, réduisant ainsi les outils nécessaires.

- Réduire le nombre d'accessoires d'assemblage et de gabarits nécessaires.

- Pièces de tolérance pour une mesure facile lors de l'inspection entrante. Essayez d'éviter que les pièces aient besoin d'être sectionnées lors de la mesure

- Lorsque les produits contiennent des composants électroniques, examinez les exigences de sécurité pour le processus d'assemblage et l'utilisation finale par le client.

- Examinez l'étiquetage approprié des produits afin de minimiser les risques et de respecter les exigences réglementaires et sectorielles.

Quels sont les facteurs clés qui affectent la conception pour la fabrication ?

Processus de fabrication

Une chose qui affecte le plus la conception d'un produit est le processus nécessaire à sa fabrication. Si vous concevez soigneusement une pièce usinée pour minimiser le nombre de configurations, cela peut réduire les coûts. Par exemple, si tout l'usinage se produit d'un côté, cela élimine le besoin de desserrer et de repositionner de l'autre côté, réduisant ainsi le temps et les coûts de main-d'œuvre. Une autre chose qui peut minimiser le coût des pièces usinées est le nombre de changements d'outils nécessaires pour les produire. Par exemple, si tous les rayons sont identiques et suffisamment grands, vous pouvez utiliser la même fraise en bout pour enlever de la matière et générer les filets dans les coins, éliminant ainsi le besoin de changer d'outil. De plus, l'utilisation de trous de même taille ou de trous taraudés dans toute la pièce minimisera les changements d'outils. Une autre option pendant le DFM consiste à éliminer les opérations secondaires qui nécessitent de déplacer des pièces vers une autre machine. Comme lorsqu'une pièce de tour a des détails terminés sur une fraiseuse ou une machine EDM (Electrical Discharge Machining). Avec l'avancement des centres d'usinage CNC et l'ajout de machines à quatrième et/ou cinquième axes, cela est devenu moins important, bien que tous les ateliers d'usinage ne disposent pas de ces nouvelles machines.

Quantité de pièces

Il n'est pas surprenant que le moyen le plus rapide de réduire les coûts consiste à réduire le nombre de pièces différentes produites. Selon la fonction et les exigences de l'utilisateur, cela peut ne pas être possible, mais il existe quelques stratégies pour réduire la quantité de pièces sans sacrifier la qualité du produit. Certaines pièces peuvent être combinées à partir de plusieurs pièces plus petites en une seule grande pièce en plastique. De même, les assemblages modulaires vous permettent d'ajouter des extras à différents modèles de produits sans augmenter la production de pièces pour toutes les unités. Examinez les composants et voyez si vous pouvez utiliser la même pièce à plusieurs endroits, par exemple en utilisant la même pièce pour les deux moitiés d'un boîtier extérieur. En produisant un volume plus élevé d'une pièce au lieu de petites quantités de deux pièces, vous pouvez réduire considérablement le prix de votre pièce. Cela peut également avoir un impact sur les coûts d'inspection et d'assemblage, car vous n'aurez pas de paperasse et de contrôles de qualité pour les pièces séparées.

Volume des ventes prévu

Le volume de ventes prévu joue un rôle dans la détermination de la production de pièces. Si les volumes de production sont suffisamment élevés, il peut être judicieux d'envisager de mouler ou de couler la pièce. Bien que ces deux processus impliquent des dépenses d'outillage substantielles, vous pouvez réduire le prix des pièces en amortissant les coûts d'outillage sur la durée de vie du produit. Dans certains cas, une pièce à grand volume peut être initialement usinée, pendant les premiers mois, pour permettre à la conception de se stabiliser. S'il n'y a pas de modification de la conception des pièces, la méthode de production peut passer au moulage ou au moulage dans le cadre d'un programme de réduction des coûts.

Exigences de finition

Les exigences de finition d'une pièce affectent également la conception pour la fabrication. De nombreuses finitions sont disponibles en fonction des matériaux et des facteurs environnementaux. Par exemple, les pièces métalliques nécessiteront au moins une opération secondaire pour être terminées. L'option la plus simple est l'acier inoxydable qui ne nécessite qu'un processus de nettoyage appelé passivation. Avec les pièces en aluminium, les choix sont nombreux, l'anodisation en plusieurs couleurs, l'anodisation dure, le nickelage, la peinture et le revêtement en poudre étant les plus populaires.

Tolérance requise

Le tolérancement indique quelles variations dans les dimensions du produit sont autorisées avant de compromettre la fonction du produit. La révision du tolérancement est un aspect nécessaire du processus de conception de la fabrication. Le tolérancement d'une pièce affecte non seulement le prix, mais aussi l'assemblage et la fonction du produit. Les pièces doivent être tolérées pour s'assurer qu'elles s'emboîtent et fonctionnent dans la plage indiquée sur les impressions. Un nombre excessif de dimensions ou des tolérances très serrées sur les pièces peuvent entraîner des inspections plus longues et plus coûteuses. Des tolérances plus strictes coûtent également plus cher à fabriquer et entraînent des retombées de pièces plus importantes. Les pièces doivent être tolérées afin qu'elles puissent être facilement vérifiées lors de l'inspection. Il peut également y avoir des problèmes de coût si les tolérances nécessitent un équipement spécialisé pour produire ou inspecter. La bonne nouvelle est qu'avec l'apparition des centres d'usinage CNC, des tolérances plus strictes sont presque acquises. Généralement, +/- 0,005" était la norme, mais maintenant +/- 0,003" n'est plus coûteux en raison de la précision des centres d'usinage.

Sélection des matériaux

La sélection des matériaux détermine non seulement le coût des matières premières, mais également les vitesses d'avance d'usinage (temps). De nombreux produits étant aujourd'hui électromécaniques, la conception des cartes de circuits imprimés et la sélection des composants sont essentielles. Examen attentif de la disponibilité des composants ; l'obsolescence est un problème coûteux. Les exigences de transfert de chaleur des composants peuvent avoir un impact sur les performances et le fonctionnement de nombreuses cartes électroniques. L'analyse thermique et la sécurité sont également des aspects de l'examen DFM de l'électronique. Un examen de la vérification des performances du produit est nécessaire pour assurer la sécurité des assembleurs. Bien que cela concerne le matériel, la création de logiciels fait généralement l'objet d'un examen approfondi et d'une mise à jour. Les tests et la certification des produits peuvent avoir un impact significatif sur les coûts, mais il s'agit généralement de certifications ponctuelles (CE ou UL).

Processus d'assemblage

Avec le coût de la main-d'œuvre, vous devez tenir compte du temps de montage requis. Si la simplification des pièces transforme une pièce en plusieurs pièces, nécessitant un assemblage, il faut peser les économies de coûts par rapport au temps d'assemblage supplémentaire et au matériel nécessaire. Plus un produit est simple à assembler, plus il sera rentable. De plus, passer à une seule pièce compliquée peut économiser de l'argent si cela élimine le besoin de dispositifs d'alignement ou de gabarits. Tous ces facteurs doivent être évalués pendant le DFM.

Il est difficile d'englober toutes les tâches et nuances du processus DFM dans un seul article. Comprendre que le processus ne peut pas démarrer tant que vous n'avez pas réalisé de prototypes et effectué suffisamment de tests est un élément clé à retenir. Un autre serait que le processus est rigoureux et en plusieurs étapes, nécessitant un travail de conception intégré minutieux effectué par des ingénieurs connaissant bien le processus de fabrication prévu. Lors de la conception pour la fabrication, rien ne remplace l'expérience. Si vous ne savez pas par où commencer ou si vous souhaitez obtenir des conseils d'experts sur la conception de vos outils, contactez-nous et nous serons heureux de vous aider.

Technologie industrielle

- 6 choses que vous ne saviez pas sur l'impression 3D

- choses à savoir sur les mandrins à vide

- Conception pour la fabrication de PCB

- Fabrication de PCB pour la 5G

- 5 choses à savoir sur les produits en caoutchouc personnalisés pour les applications ferroviaires

- Tout ce que les spécialistes du marketing doivent savoir sur l'industrie 4.0

- Pourquoi la conception pour la fabrication est-elle importante ?

- 5 choses que vous ne saviez pas sur le titane

- Ce qu'il faut savoir sur les assemblages de circuits imprimés à rotation rapide