Les 5 révélations les plus courantes rencontrées lors de la formation sur les systèmes d'analyse de processus :une rétrospective de 50 ans

Les 5 révélations les plus courantes rencontrées dans la formation sur les systèmes d'analyse de processus

Tony Waters, expert en système d'échantillonnage, instructeur

Un système d'échantillonnage d'analyseur de processus est l'un des systèmes les plus difficiles de votre usine. Non seulement il est difficile à concevoir, mais il est également difficile à exploiter avec précision. Si vous faites un ajustement mineur ici, vous devrez peut-être en faire un autre ailleurs. Il n'est pas étonnant que Swagelok reçoive autant de bonnes questions et de stagiaires attentifs lors de nos formations sur le système d'échantillonnage d'analyseur de processus (PASS). Au cours des 50 dernières années où j'ai enseigné, j'ai observé des étudiants vivant de nombreuses épiphanies. Voici les cinq meilleurs moments "aha" de mes stagiaires en système d'analyse de processus au fil des ans :

"Le délai est souvent plus long que prévu"

La plupart des stagiaires ne considèrent pas l'importance de traiter les délais dans un système d'instrumentation analytique et sont souvent étonnés du retard avec lequel certaines mesures de l'analyseur sont reçues. La norme de l'industrie est d'environ une minute pour un temps de réponse, du prélèvement d'un échantillon à l'obtention d'une lecture. Ce court laps de temps fournit des lectures en temps quasi réel des conditions de traitement, ce qui vous permet d'effectuer des ajustements immédiats et de minimiser le gaspillage de produit.

Cependant, dans certains cas, le temps nécessaire pour obtenir une lecture peut être long, même lorsque l'analyseur est monté à quelques mètres seulement du robinet de procédé. Ces retards deviennent un problème lorsqu'ils dépassent les attentes du concepteur du système d'échantillonnage. Une estimation inexacte ou une hypothèse erronée concernant le délai peut entraîner un contrôle de processus inadéquat.

La seule façon de réduire le délai consiste à ajuster la conception de votre système. Nous effectuons un exercice pratique dans nos cours de formation sur les systèmes d'analyse de processus dans lequel nous calculons le délai dans un système d'échantillonnage typique. Dans l'exercice, notre conception initiale a un retard énorme de plus de cinq heures. Mais après avoir apporté quelques modifications rapides au système, nous ramenons ce délai à la norme de l'industrie d'une minute. Les stagiaires sont étonnés de ce processus et retournent dans leurs propres installations et mettent en œuvre.

« Mon échantillon peut ne pas être représentatif des conditions de traitement »

Le retard de temps est un problème critique à corriger car il affecte la «représentativité» de la lecture de votre échantillon. En d'autres termes, il reflète la représentativité de l'échantillon par rapport au fluide dans la ligne de traitement au moment où vous obtenez la lecture de votre analyseur. Par exemple, un système d'analyseur de processus avec un délai de cinq heures ou plus. Si une lecture négative se produit, l'opérateur du système corrigera le problème de qualité et pensera que le problème est résolu. Cependant, l'opérateur ne sait probablement pas que la lecture a été retardée de plus de cinq heures. Pendant ce temps, de nombreux produits de qualité inférieure sont passés par le système et ont peut-être déjà été expédiés à un client.

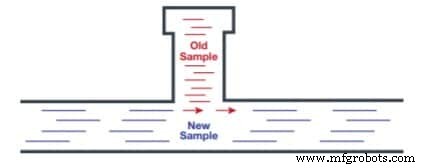

Même lorsque vous prélevez un échantillon approprié et limitez le délai, il peut toujours devenir non représentatif en raison de la conception de votre système d'échantillonnage. Par exemple, les zones mortes ou les espaces morts dans le système de l'analyseur de processus peuvent piéger d'anciens échantillons qui peuvent se répandre dans le nouveau, créant ainsi un échantillon mixte qui n'est pas fidèle aux conditions de processus en temps réel.

Votre échantillon peut également être contaminé en raison de fuites, non pas des fuites du système d'échantillonnage lui-même, mais des fuites dans le système à partir de l'air ambiant environnant. Par exemple, l'oxygène peut s'infiltrer dans un système contenant 100 % d'azote à 100 psia parce que la pression partielle d'oxygène à l'extérieur du système est supérieure à sa pression partielle à l'intérieur du système. Ce type de fuite peut être résolu en augmentant la pression partielle du système d'échantillonnage pour éviter une contamination involontaire de l'air ambiant.

"Je dois accorder plus d'attention à mes coalesceurs"

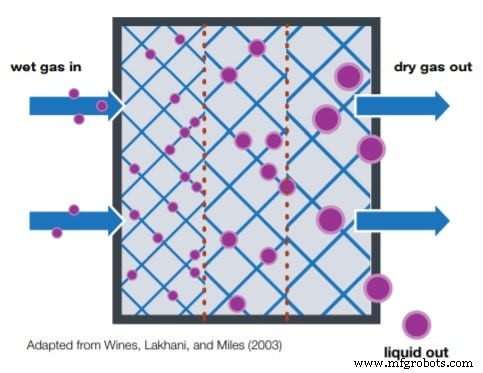

Dans la formation sur le conditionnement des échantillons, la plupart des participants pensent qu'un coalesceur est un appareil utilisé pour séparer et éliminer les liquides d'un échantillon de gaz. Bien que cela soit en partie vrai, cette croyance n'est exacte que pour les liquides en suspension sous forme d'aérosol. L'aérosol est présent dans de nombreux échantillons de gaz car les dispositifs d'accélération tels que les cyclones ou les séparateurs par gravité sont incapables de séparer les gouttelettes de liquide. Un coalesceur installé dans le système d'échantillonnage permet aux petites gouttelettes de se rassembler et de se combiner en grosses gouttes qui se séparent plus facilement par gravité.

Les stagiaires sont surpris d'apprendre que deux conditions rendent généralement un coalesceur inefficace. Premièrement, le liquide libre (c'est-à-dire le liquide qui n'est pas un aérosol) s'écoulera directement à travers un coalesceur avec pratiquement aucune séparation en raison de la taille massive des gouttelettes de liquide. Deuxièmement, lorsque le débit à travers un coalesceur est trop élevé, les fines gouttelettes d'aérosol seront poussées au-delà des éléments du coalesceur et ne seront pas retirées du trajet d'écoulement. Les deux scénarios augmentent le potentiel de gouttelettes d'aérosol atteignant l'analyseur et réduisant la fiabilité de vos lectures, rendant le coalesceur inutile.

"La vaporisation d'un liquide peut être problématique"

De nombreux stagiaires pensent que vaporiser un échantillon liquide est facile, mais beaucoup peuvent mal tourner. L'objectif est de convertir le liquide à l'état de vapeur instantanément en faisant chuter rapidement la pression du liquide. Cependant, au lieu de transformer l'échantillon entier en vapeur, vous pourriez involontairement créer un échantillon fractionné par une combinaison de vaporisation et d'évaporation. Une fois qu'un échantillon est fractionné, il n'est plus adapté à l'analyse.

Dans un tel scénario, les molécules de gaz plus légères s'évaporent en premier et se déplacent en aval vers l'analyseur, tandis que les molécules plus lourdes restent dans la phase liquide. Par conséquent, l'échantillon qui parvient à l'analyseur ne représente plus exactement le produit prélevé sur la chaîne de traitement. En comprenant ce qui se passe pendant la vaporisation et en apprenant davantage sur la gestion de la vaporisation dans un système analytique, vous pouvez empêcher que cela ne se reproduise à l'avenir.

"La condensation peut être difficile, mais la réparer est simple"

La condensation est peut-être le problème le plus courant rencontré avec les échantillons de gaz. Les stagiaires sont surpris d'apprendre à quelle vitesse les gaz se refroidissent (et à quelle vitesse le font les liquides). Cependant, ils sont également heureux d'apprendre qu'il est facile de prévoir quand la condensation se produira et quelle température est nécessaire pour l'empêcher de se produire.

Considérez un système qui réduit la pression d'un échantillon de gaz dans une station de terrain, qui devrait être située aussi près que possible du robinet. N'oubliez pas que presque tous les gaz perdent de la chaleur lors d'une chute de pression (phénomène connu sous le nom d'effet Joule-Thomson). Si votre chute de pression est minime, vous pouvez probablement utiliser un simple régulateur de réduction de pression sans vous soucier de produire de la condensation. Cependant, une chute de pression de gaz importante entraînera une condensation en raison de la perte de chaleur importante. Cela est encore plus probable lorsque le gaz est proche de sa température de point de rosée.

La conception d'un système d'échantillonnage d'analyseur de processus est un voyage de découverte qui dure toute la vie. Il y a toujours quelque chose de nouveau à découvrir. Après 50 ans d'expérience avec les systèmes d'échantillonnage, j'apprends encore moi-même - et je réalise même de temps en temps un moment "aha" personnel. La formation est essentielle pour améliorer vos compétences et découvrir ce qu'il vous reste à apprendre. Même lorsque vous êtes sur le terrain, vous rencontrerez probablement vos propres révélations qui peuvent conduire à des lectures plus précises et plus fiables du système d'analyseur de processus pour tous.

À propos de l'auteur

Tony Waters est un expert du secteur et consultant pour Swagelok. Avec plus de 50 ans d'expérience avec les analyseurs de processus et leurs systèmes d'échantillonnage, il a occupé des postes d'ingénierie et de marketing pour un fabricant d'analyseurs, un utilisateur final et un intégrateur de systèmes. Il a fondé trois sociétés pour fournir des services d'analyseurs spécialisés aux industries de transformation et est un expert dans l'application des analyseurs de procédés dans les raffineries et les usines chimiques.

Technologie industrielle

- Mobius remporte le prix du produit de l'année

- Comment tirer le meilleur parti de votre système de numérisation d'entrepôt

- Les types de services de finition les plus courants pour les composants usinés avec précision - Partie 2

- Causes les plus courantes de défaillance du système hydraulique

- Les problèmes les plus courants dans la conception de circuits imprimés et leur analyse

- Les applications les plus courantes de a286

- Métaux les plus couramment utilisés dans l'industrie aéronautique

- Quelles sont les machines agricoles les plus courantes ?

- Les 6 types les plus courants de processus d'usinage CNC de précision