Cinq conseils pour vous aider à concevoir pour la fabrication additive

Au fur et à mesure que la technologie de fabrication évolue, il en va de même pour les compétences en conception pour la fabrication (DFM) de l'industrie manufacturière. Le paysage de la fabrication additive en particulier a considérablement évolué au cours de la dernière décennie :l'impression 3D était autrefois considérée comme un outil de prototypage, voire une nouveauté, mais maintenant que la technologie a atteint des capacités de niveau industriel, la conception pour la fabrication additive (DFAM) est devenue une capacité très convoitée parmi les ingénieurs et les développeurs de produits.

Compte tenu du rythme rapide des changements, si vous avez passé des années à perfectionner votre expertise DFM pour les technologies de fabrication héritées, la perspective de devoir apprendre de nouvelles techniques DFAM peut sembler écrasante. Ce défi peut être encore compliqué par différentes technologies d'impression 3D :les techniques DFAM optimales pour la modélisation par dépôt de fil fondu (FDM), par exemple, peuvent être différentes de la stéréolithographie (SLA), de la synthèse de la lumière numérique au carbone (DLS) ou de la fusion multijet HP. (HP MJF) – et impliquent de nouvelles considérations importantes en matière de coûts, de matériaux et de conception.

Comprendre la technologie d'impression 3D

Il va sans dire qu'un projet de conception doit être développé avec une compréhension de la technologie qui sera utilisée pour le créer. L'impression 3D est un processus de fabrication additive qui signifie que la matière est ajoutée progressivement, couche par couche, pour former une pièce finie - par opposition à un processus de fabrication soustractive, tel que l'usinage CNC, dans lequel la matière est retirée d'une pièce par un outil de coupe.

Cependant, malgré ses différences par rapport aux méthodes de fabrication traditionnelles, l'intégration de la fabrication additive aux cadres de production existants ne doit pas être difficile. Avec un peu de créativité et une volonté de changer votre perception, faire pivoter les conceptions pour la production additive ne sera pas aussi difficile que vous pourriez l'imaginer.

Si vous êtes prêt à faire le changement, voici cinq conseils de conception d'impression 3D pour vous aider à démarrer :

1. Préparez-vous à de nouveaux défis

La fabrication additive a ouvert une gamme de possibilités de fabrication, permettant la création de pièces auparavant « impossibles à fabriquer » avec une vitesse et une efficacité relatives. Cependant, DFAM apporte également de nouveaux défis que les concepteurs et les ingénieurs doivent prendre en compte lorsqu'ils font passer les pièces de leur état numérique à la production physique. Le volume de construction des imprimantes 3D, par exemple, peut limiter la taille de certaines pièces et nécessiter la construction de projets à l'aide de plusieurs impressions. Pendant ce temps, les technologies d'impression spécifiques ont leurs propres défis :FDM produit des pièces avec des lignes de couches visibles qui peuvent ne pas être représentées dans les conceptions numériques (et qui peuvent être lissées après la production), et le processus HP MJF nécessite que les pièces passent par un processus de refroidissement, puis être nettoyé, post-impression, ce qui peut prolonger les délais de production.

DFAM est indéniablement une frontière passionnante, mais pour tirer le meilleur parti de votre technologie d'impression 3D, il est important de concevoir en tenant compte de ces considérations pratiques lorsque vous développez des projets.

2. Ajuster les structures de support

Afin de tenir compte des éléments en porte-à-faux, les pièces peuvent nécessiter des structures de support, ce qui peut générer des problèmes de conception. Le besoin de structures de support dépendra de l'angle auquel un porte-à-faux est défini et il est important de se rappeler que les supports consommeront des matériaux d'impression 3D, ce qui ajoutera des coûts et du temps supplémentaires au processus d'impression.

Heureusement, vous pourrez peut-être réduire le besoin de soutenir les porte-à-faux – et économiser du temps et de l'argent – grâce à quelques stratégies simples. Une bonne règle de base consiste à minimiser autant que possible l'angle des porte-à-faux de votre part :les pentes de 45 degrés et au-delà nécessitent généralement des supports, tandis que celles de moins de 45 degrés n'en ont pas. De même, vous pourrez peut-être ancrer certaines pièces en intégrant le support requis à la conception ou en ajustant l'orientation de la pièce sur la plaque de construction. Enfin, vous pouvez choisir une méthode d'impression plus "support friendly" :les procédés d'impression 3D sur lit de poudre, comme HP MJF, ne nécessitent pas que les pièces soient conçues avec des supports puisque la poudre dans laquelle elles sont fabriquées est autoportante.

3. Réduire le gauchissement

Si vous venez tout juste de commencer votre aventure dans la fabrication additive, il est possible que les matériaux additifs disponibles et leurs propriétés ne vous soient pas familiers.

En particulier, les processus d'impression 3D ont tendance à déformer les matériaux (en particulier sur les grandes surfaces planes). Le gauchissement peut se produire en raison de différentes variables de température :dans le procédé FDM, le filament de matériau est extrudé à haute température, puis refroidi. Dans l'impression SLA et DLS, les pièces passent par un processus de cuisson post-impression. Dans le processus HP MJF, le gauchissement se produit à la suite du frittage, qui a lieu dans un lit de matériau chauffé et implique un refroidissement post-impression. Certains procédés d'impression 3D sont plus sujets à la déformation que d'autres :les coins des impressions 3D FDM, par exemple, peuvent se déformer et se soulever du lit d'impression lorsqu'ils subissent une contraction thermique.

Il peut être possible de remédier au gauchissement en s'assurant que les imprimantes 3D sont correctement calibrées ou en s'assurant que les pièces ont une adhérence appropriée sur le lit d'impression. L'effet de gauchissement peut également être atténué dans la conception en réduisant le nombre d'arêtes vives ou d'éléments en surplomb sur une pièce, ou en arrondissant ses coins pour répartir plus uniformément la contrainte thermique. De même, les pièces longues ou minces ont une tendance plus élevée à se déformer, donc l'épaississement de ces pièces lors de la conception peut réduire l'effet. Travailler avec des partenaires expérimentés, comme Fast Radius, est un bon moyen d'éviter le gauchissement (lorsque cela est possible) car nous pouvons nous assurer que tout l'étalonnage de l'équipement est correctement effectué avant l'impression.

4. Tenir compte de l'épaisseur du mur

La technologie d'impression 3D est capable d'atteindre une précision impressionnante et de produire des pièces avec des détails très fins, y compris des pièces extrêmement fines. Cependant, comme pour les pièces moulées par injection, plus une pièce imprimée en 3D est fine, plus il est probable que des erreurs se produisent pendant le processus d'impression :des éléments trop fins risquent de se déformer ou de se détacher de la pièce avant que la résine ne refroidisse. De même, toute pièce extrêmement mince peut finir par exacerber tout gauchissement ultérieur lorsque la pièce refroidit après la production. Même si une partie fine passe à travers le processus d'impression, elle peut être endommagée par tout nettoyage, finition ou post-traitement nécessaire.

En gardant ces facteurs à l'esprit, vous devez vous assurer que vous concevez vos pièces avec l'épaisseur de paroi minimale recommandée pour la technologie d'impression 3D que vous utilisez. Les ingénieurs de Fast Radius travailleront avec vous pour déterminer une épaisseur de paroi appropriée pour votre pièce et pour gérer tous les défis uniques associés à votre conception.

5. Explorez les opportunités créatives

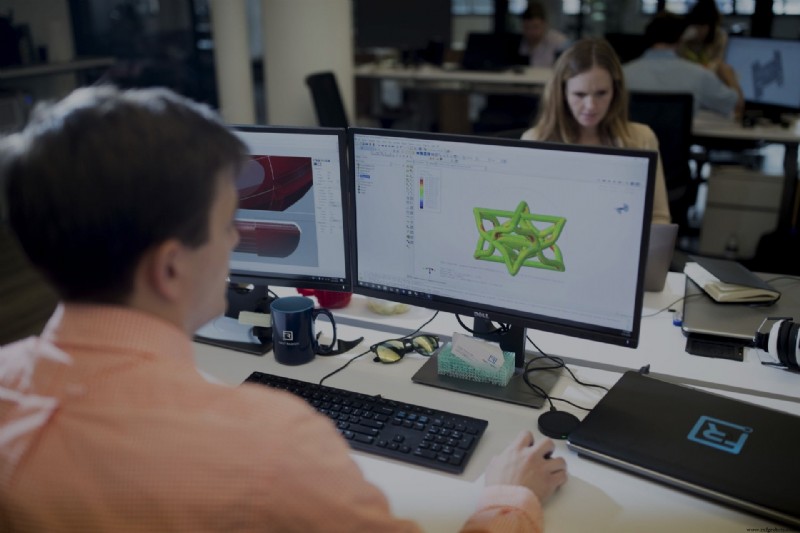

La technologie d'impression 3D offre des possibilités de rationaliser et d'optimiser le processus de production d'une manière qui ne serait pas possible avec d'autres méthodes de fabrication. Ces opportunités incluent l'allègement des pièces sans compromettre leur résistance en enlevant de la matière. L'une des méthodes d'allègement les plus efficaces pour les pièces imprimées en 3D consiste à concevoir avec des treillis :des structures hachurées qui peuvent être disposées en mosaïque le long de n'importe quel axe, qui utilisent moins de matériau d'impression 3D et qui réduisent le poids total d'une pièce.

Réfléchissez de manière créative aux opportunités d'optimisation DFAM. Le réseau, par exemple, se trouve dans de nombreuses structures naturelles, y compris dans les ruches et les coraux - en effet, le monde naturel représente une vaste ressource pour d'autres idées d'optimisation DFAM, offrant un éventail d'inspirations de conception potentiellement utiles. Au-delà de leur poids, les pièces peuvent être optimisées pour des propriétés telles que la ténacité, l'allongement à la rupture et le transfert de chaleur - des mesures qui ont des corollaires dans les propriétés structurelles de l'os humain, par exemple, et qui peuvent être imitées (à des degrés divers) par la technologie d'impression 3D .

La valeur de l'expertise DFAM

Les progrès technologiques modifient le paysage de la fabrication additive, mais ils n'ont pas éliminé l'importance de la contribution de l'ingénierie humaine. Lors de la transition vers DFAM, même les meilleurs ingénieurs peuvent bénéficier de l'expérience et de l'expertise de tiers, ou simplement d'une caisse de résonance externe, lorsqu'ils conçoivent pour la technologie d'impression 3D.

En bref, bien qu'il existe de nombreuses ressources DFAM disponibles à explorer, la résolution de problèmes en personne reste indispensable. Que vous ayez besoin d'aide pour optimiser des conceptions existantes ou pour commencer une conception à partir de rien, l'équipe d'ingénieurs de Fast Radius est prête à vous aider :contactez-nous dès aujourd'hui pour commencer.

Prêt à fabriquer vos pièces avec Fast Radius ?

Commencez votre devisTechnologie industrielle

- 6 raisons pour lesquelles vous devez envisager la conception pour la fabrication additive

- 5 conseils pour aider votre entreprise à réussir avec la fabrication additive

- Conception pour la fabrication additive d'accessoires et d'outillage

- Conception pour la fabrication de PCB

- Conseils pour les moules d'impression 3D

- 3 conseils pratiques pour accélérer la fabrication

- Le cas de l'impression 3D dans le secteur manufacturier

- Conseils de conception pour l'impression 3D Carbon DLS™

- Conseils de conception d'impression 3D Polyjet