PCB OSP :une finition de surface de PCB efficace

Savez-vous ce qui arrive au cuivre lorsqu'il est exposé à l'humidité atmosphérique ? Il s'oxyde rapidement et peut perdre toutes ses propriétés. La même chose s'applique aux PCB avec revêtement en cuivre.

Et c'est parce que le cuivre a une réaction chimique élevée, ce qui le rend sensible aux températures élevées de la soudure. La grande question est donc :de quoi avez-vous besoin pour protéger votre circuit imprimé en cuivre ?

Ce qu'il vous faut, c'est un revêtement de finition de surface. De plus, de nombreuses finitions de surface sont disponibles aujourd'hui, mais nous nous concentrerons sur l'OSP économique.

Cet article vous montrera tout sur l'OSP et le comparera avec d'autres finitions de surface.

Qu'est-ce que l'OSP ?

Le conservateur de soudabilité organique (OSP) est une couche organique écologique et économique. Cette couche organique peut se lier aux surfaces de cuivre par absorption. Fait intéressant, la couche offre les mêmes qualités que les autres finitions de surface.

Cependant, OSP offre une solution plus permanente pour traiter le cuivre exposé. Et, puisque la couche organique ne peut pas interagir avec d'autres surfaces, vous aurez plus de facilité à souder et à retirer le flux de votre PCB OSP.

Flux de soudure

Nous avons utilisé la première instance de formules OSP dans les années 1970. Mais ces formules étaient faibles et ne fonctionnaient que pour les appareils inférieurs. Cependant, les formules OSP les plus avancées ont une durabilité améliorée et peuvent gérer des opérations d'appareil plus importantes.

Principaux matériaux d'OSP

Les formules OSP utilisent la colophane, les azoles et la résine active comme matières premières. Le matériau de colophane fonctionne comme un revêtement que vous pouvez appliquer à un traitement de flux.

Colophane

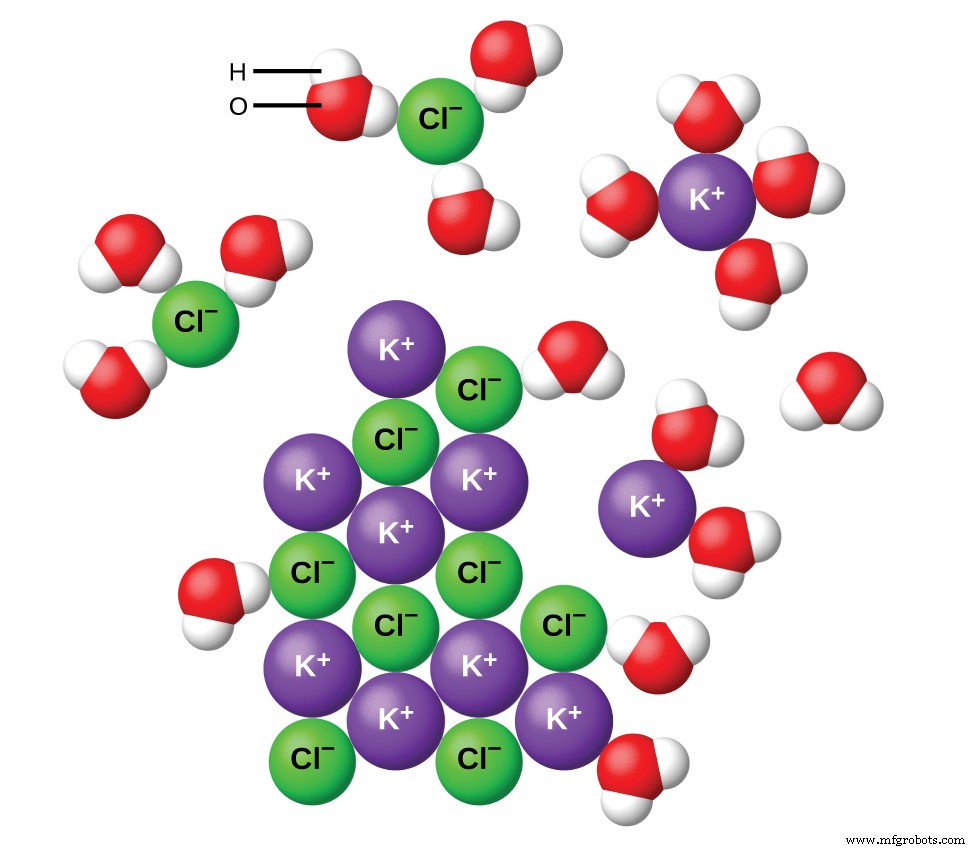

Fait intéressant, les azoles sont des composés à base d'eau avec de l'azote hétérocyclique. Ces composés sont utiles car ils ont des synergies fantastiques avec les surfaces en cuivre. Cette synergie est ce qui déclenche le processus d'absorption et crée un film protecteur.

Et le film protecteur que vous fabriquez dépend du type de composé azolé utilisé. Il existe trois types d'azoles :les benzotriazoles, les benzimidazoles et les imidazoles. L'utilisation de benzotriazoles produirait un film mince, tandis que ceux fabriqués à partir d'imidazoles sont épais.

Enfin, vous devrez rincer votre surface avec de l'acide ou d'autres solutions. En conséquence, cela aiderait à améliorer topographiquement votre personnage avant d'ajouter la finition OSP.

Acide

Processus de fabrication d'OSP

Le processus de fabrication de l'OSP comporte trois étapes :élimination de l'huile, micro-corrosion et formation de film.

Étape 1 :Élimination de l'huile

L'élimination de tous les contaminants et de l'huile est cruciale si vous voulez un film protecteur de haute qualité. Sinon, vous vous retrouverez avec un film inégal.

Heureusement, il existe des moyens d'éviter les films inégaux. Tout d'abord, vous devrez contrôler la concentration de votre solution de déshuilage. Ensuite, inspectez le processus pour voir si tout va bien.

Si vous remarquez que les effets de votre déshuilage sont médiocres, vous devrez le remplacer rapidement par des produits chimiques spécialement conçus à cet effet.

Étape 2 :Micro-corrosion

La micro-corrosion vise à créer une surface de cuivre naturel. En outre, cela influence directement la vitesse à laquelle votre OSP se forme. De plus, il est essentiel de contrôler l'épaisseur de la micro-corrosion si vous voulez une épaisseur de film stable.

En outre, la plage acceptable pour maintenir la micro-corrosion est comprise entre 1,0 um et 1,5 um. Une fois que vous avez vos valeurs de maintenance, il est facile de mesurer le taux de micro-corrosion.

Étape 3 :Formation du film

Il est crucial d'utiliser le lavage DI avant et après la formation de votre film. De plus, vous devez limiter le PH de la solution entre 4,0 et 7,0. Sinon, vous contaminerez la solution pour la formation du film.

C'est là que le processus OSP devient délicat. Tout d'abord, vous devez contrôler l'épaisseur du film afin qu'il n'affecte pas vos performances de soudage. L'épaisseur idéale peut se situer entre 0,2 um et 0,5 um.

Remarque :plus votre film est fin, moins vous obtiendrez d'avantages OSP. Par exemple, vous pouvez obtenir une capacité de choc thermique ou une protection contre l'oxydation moindre. N'oubliez pas non plus d'utiliser un lavage DI après la formation de votre film.

Avantages de l'OSP

Le principal argument de vente d'OSP est sa facilité de traitement et ses exigences de faible coût. Bien que ces deux avantages rendent l'OSP assez populaire, ses autres avantages en font une excellente finition de surface :

1. OSP utilise des composés à base d'eau, ce qui rend le processus de finition de surface respectueux de l'environnement. Ainsi, nous pouvons classer les PCB OSP comme produits électroniques verts.

Composés à base d'eau

2. Les PCB OSP ont une longue durée de vie. Par conséquent, ils succombent à peine à l'usure.

3. Ils ont un processus de fabrication simple. De plus, ces planches nécessitent peu d'entretien et vous pouvez facilement les retravailler si nécessaire.

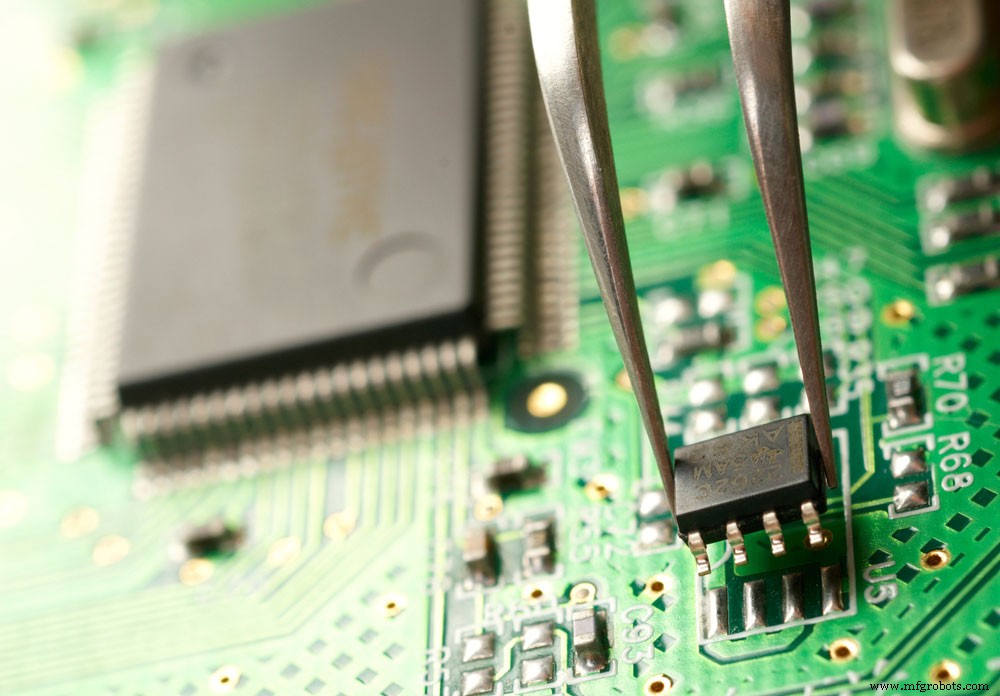

Fabrication de PCB

4. Il n'est ni coûteux ni compliqué de réparer un revêtement de surface OSP lorsqu'il est endommagé.

5. Vous n'avez pas besoin d'encre de masque de soudure sur une carte OSP. Et c'est parce que la plupart des composés chimiques simples OSP peuvent gérer la tâche. Cependant, il existe des cas exceptionnels où certains produits chimiques auront besoin d'un peu d'encre pour masque de soudure.

6. Les cartes OSP peuvent offrir des performances exceptionnelles, en particulier dans le domaine de la soudure.

Inconvénients de l'OSP

Bien que les finitions de surface OSP soient parmi les meilleures, elles présentent certains inconvénients. Ces inconvénients incluent :

1. Les finitions OSP nécessitent des soins supplémentaires en raison de leur sensibilité.

2. Vous ne pouvez pas utiliser de trous métallisés avec un PCB revêtu d'OSP.

3. Il est également difficile de mesurer l'épaisseur d'un circuit imprimé OSP.

Autres facteurs à prendre en compte avant d'utiliser un circuit imprimé OSP

Voici quelques facteurs à prendre en compte pour éviter des dommages importants aux PCB.

Stocker votre PCB OSP

Les PCB OSP peuvent durer pendant de longues périodes, mais ce n'est que lorsque vous les traitez avec soin. Les conservateurs à base d'OSP sont puissants mais légers. Par conséquent, vous aurez besoin de plus de précautions lors du transport et de l'utilisation de ces cartes.

Sinon, les conservateurs se briseront et rendront votre planche inutile. De plus, vous devez éviter de stocker les PCB OSP à des températures élevées ou humides pendant de longues périodes. Ou bien cela augmenterait les possibilités d'oxydation et réduirait la soudabilité.

Signe de danger de température

Cependant, vous pouvez éviter tout cela en respectant les principes de stockage suivants :

1. Assurez-vous d'utiliser des emballages sous vide avec des déshydratants et des cartes d'affichage d'humidité pour stocker vos cartes. Si vous empilez plusieurs planches, placez des cartes de libération entre elles pour éviter les frottements.

2. Évitez d'exposer vos PCB OSP à la lumière directe du soleil. Par exemple, un environnement de stockage idéal devrait avoir une humidité relative de 30 à 70 %, 15 à 30 0 Température C, et un maximum de 12 mois de temps de stockage.

Problèmes possibles après la soudure des cartes OSP

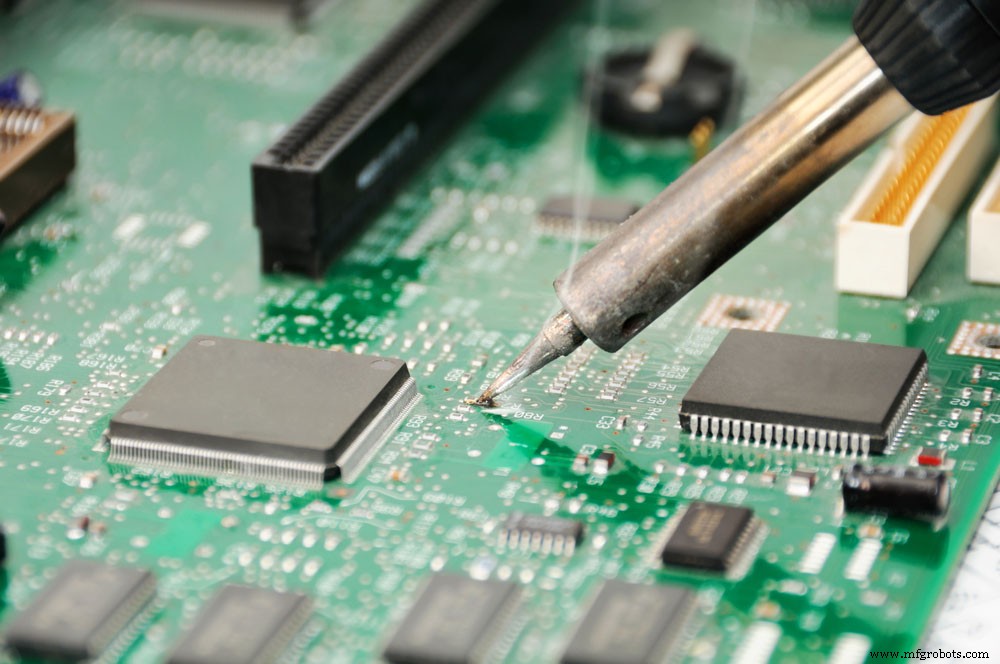

PCB à souder

Il est normal que la couleur d'une carte OSP change après la soudure. Cependant, deux circonstances montrent s'il s'agit d'un résultat positif ou d'un problème.

Remarque :Le changement de couleur peut résulter de l'épaisseur du conservateur, de contaminants anormaux, du temps de soudure ou de la quantité de microgravure.

Circonstances de soudure

La première circonstance est une situation acceptable. Cela se produit généralement lorsque le flux élimine les oxydations, ce qui protège les performances de soudage.

Mais la deuxième circonstance n'est pas une bonne situation. Et cela signifie que vous avez une carte OSP dont l'intégrité est compromise. Par conséquent, le flux n'éliminera pas les oxydations et les performances de soudage seront réduites.

Heureusement, vous pouvez prendre des mesures spécifiques pour éviter la deuxième circonstance. Ces actions incluent :

1. Contrôlez toujours l'épaisseur de votre OSP en la maintenant dans des limites spécifiques.

2. Assurez-vous également de limiter votre processus de micro-gravure à des plages particulières.

3. Enfin, éliminez tous les contaminants lors de la fabrication du PCB pour éviter les problèmes de soudabilité.

Quel est le meilleur :ENIG, OSP ou HASL

ENIG (Electroless Nickel/Immersion Gold) est la meilleure surface plane et finition de surface sans plomb au monde. Il offre d'excellentes caractéristiques et durabilité. Mais c'est cher et difficile à trouver par rapport aux autres options de finition de surface.

D'autre part, OSP offre une alternative moins chère sans sacrifier les performances. Il est également sans plomb et peut durer pendant de longues périodes.

Enfin, HASL (Hot Air Solder Leveling) est un excellent choix si une option contenant du plomb ne vous dérange pas. En outre, HASL sollicite les circuits imprimés avec des couches élevées, ce qui entraîne des problèmes de fiabilité.

Arrondir

PCB

OSP est la référence si vous voulez une excellente finition de surface, bon marché et efficace. Il se lie également parfaitement au cuivre et n'interagit pas avec d'autres surfaces.

Les PCB OSP peuvent avoir des conservateurs faibles, mais ils ne poseront pas de problème si vous pouvez les gérer correctement.

Vous souhaitez fabriquer un PCB OSP ? N'hésitez pas à nous contacter.

Technologie industrielle

- Qu'est-ce que la finition de surface ? - Unités, symboles et graphique

- Finitions de surface des circuits imprimés :HASL, OSP et ENIG

- Du début à la fin :les bases de la mesure de surface

- Jauges de finition de surface personnalisées pour les endroits difficiles d'accès

- PCB Finitions-Electroless Nickel Immersion Gold

- Finition de surface de moulage de précision

- DIN 1725-1 Nuance 3.3211 T4

- DIN 1725-1 Nuance 3.3211 T6

- Qu'est-ce qu'une finition de surface d'usinage standard ?